对金属板料拉伸成形过程中破裂的研究

文/王成璞·昆山麦格纳汽车系统有限公司

金属板料在拉伸成形的过程中,由于受多种因素的共同影响,包括成形零件的形状、大小、深度,材料本身的厚度、硬度和坯料尺寸,模具中凸、凹模圆角的大小、凸凹模间隙的大小,以及压边力设置等,使得金属板料在拉伸成形过程中,有时会出现破裂或严重拉薄的现象,导致零件报废无法使用。尽管可采取CAE分析的方式,通过对拉伸系数、拉伸凸、凹模圆角、压边力设置等工艺参数的调整优化,改善拉伸成形的破裂状况;但有的时候这种调整并不能从根本上解决破裂的问题。

通常,在拉伸成形过程中无法有效改善或避免破裂时,工艺上就会考虑对拉伸成形零件进行回火或局部退火,以软化材料;或者牺牲材料性能抑或改变零件形状,以改善拉伸成形性能。而如此改变的结果,要么增加零件的生产成本,要么降低零件的部分功能。

本文从另一个角度,即如何合理利用拉伸成形过程中的破裂,以改善金属板料的拉伸成形,并结合实际工作中的两个实例,介绍拉伸成形过程中破裂的合理利用。

拉伸成形过程中破裂产生的原因及其对策

根据金属板料在拉伸成形过程中其材料在变形区域内的应力应变分析可知,当处于材料变形区域内的材料受到的某一矢量方向上的拉应力大于材料本身的抗拉强度,且此时材料又无法沿着较大的受力方向做相应移动时,此处的材料就会破裂。

因此,为了不使材料被拉破或严重拉薄,从理论上来说,就是要改变在拉伸成形过程中材料的受力状况或使材料在受到较大外力时,可以在相应的方向上做相应的移动。

在实际生产中,人们归纳总结了许多的方法和经验,如:改变拉伸成形凸、凹模圆角半径大小并使其粗糙度变小,改变压边力的设置,调整每道工序的拉伸系数,注意控制好凸凹模之间的间隙等等,其目的均是改变材料在拉伸变形区域内所受的应力大小及其材料变形程度,使其所受的拉应力小于材料本身的抗拉强度,以避免材料破裂。

对于一些拉伸形状较为复杂的零件,尤其是零件中有多个需成形的部位,为了改善零件拉伸成形过程中材料的受力状态,有时在工艺上采取增加拉伸成形工序的方法,使原来成形部位两端均受较大拉力或受力不均衡的状态改变为两端受力较小或两端受力较为均衡的方法来解决。

还有一种方式,就是利用拉伸成形零件的结构和形状,将拉伸成形中产生材料开裂的位置想办法移至零件中需冲切的位置或零件外缘,如连料处以及其他最终需要切除的地方。

实例分析

案例1

图1所示零件是一款汽车的摇窗机导轨,为左右对称件。材料选用 S220GD+Z90/90,厚度(1.2±0.1)mm。

图1 某款汽车的摇窗机导轨

该零件的形状为沿长度方向的一个较大半径的圆弧,而从其横截剖面看,又似一个两端有小凸缘的浅宽“U”形。“U”形截面的竖直面虽不高,且底面较宽,但两面相交的过渡圆角较小,底面上还有非对称分布的翻孔和较深的凹陷。

此件的工艺方案可以采用单件冲压方式,也可考虑采取左右件合模(即:左右件连在一起)的方式。采用单件冲压,除了落料模可共用外,后续的成形、冲孔、翻孔、切边等模具均需左、右件各制造一套,不仅模具的成本较高,零件的冲压成本也较高。若采取左右件合模的方式,模具的成本可相应节省,零件的冲压成本也会降低。但从工艺的角度看,左右件合模成形的难度大于单件冲压成形。

图2 零件两端侧面出现的破裂区域

为了节约模具制造及冲压成本,此件采用了左右件合模的工艺方案。在初期的拉伸成形试模时,零件在两端的侧面有一段较大的破裂区域,如图2所示。后经分析,发现此处的材料受力拉伸成形时,由于成形折弯角的内圆角较小,且近旁还有一较深的凹陷,导致材料两端受力较大,从而使得此处材料破裂。若将内圆角先加大,然后再整形,势必会多出一道工序,造成模具及冲压成本增加。

那么,能否改变零件破裂一端的受力状态,从而使得零件的开裂状态得以改变呢?经过查看,零件一端的外形基本上为零件的外形,没有修切余量,无法再改变。而通过观察分析,对另一端连料部分做了修改调整,试模后发现开裂状态有所改善,说明修调方向正确。据此,再继续对连料部分进行了数次修改调整,将材料的破裂位置移到了连料处,终于使得原竖直面上的开裂现象完全消失,且经剖切检测,此处的材料拉薄量也很小,如图3所示。

图3 剖切检测材料拉薄量很小

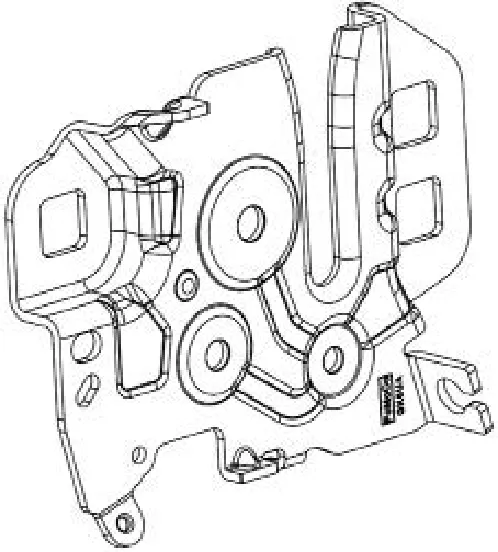

图4 汽车门锁中的一个基板

图5 折弯处常常出现裂纹

图6 半敞开形凹陷成形的连料状态

案例2

图4所示零件为汽车门锁中的一个基板,材料选用QSTE500,材料厚度2.0mm。此件采取了连续模生产方式,在向上折弯有压筋的小翻边时,其一端的折弯处常常出现裂纹,如图5所示。

通过对连续模的料带进行分析,发现原来料带中在其旁的半敞开形凹陷成形时,此处为连料状态,如图6所示,零件凹陷成形过程中受力较大,已经有明显的拉薄现象,在其后的向上折弯时,此拉薄处自然会产生明显的开裂。

据此,对此处连料进行了改进,将此处连料部分全部切除,再加上对模具的局部调整和修改,结果大大改善了此处易产生折弯裂纹的情况。

结束语

目前,越来越多的汽车零部件采用高强度低合金结构钢。这种强度较好的材料,其成形拉延性则相对较差。许多零件在其拉伸成形过程中不可避免的会出现拉薄或开裂现象。

通过对上述两个实例的分析,不难看出,由于受到材料本身的性能影响,一些零件在拉伸成形过程中,会出现拉薄或开裂现象,但如果根据零件的结构形状或是其工艺排料的一些特点,可通过合理的工艺设计,将开裂或拉薄部位移至工件中需冲切或去除的部位,以改变材料在拉伸成形过程中的受力状态,即有效地利用材料拉伸成形中的破裂,从而制造出无裂纹或拉薄量很小的工件。