浅谈HR3C钢焊接工艺

董铁山

中国能源建设集团湖南火电建设有限公司,湖南长沙 410000

在钢中增加Cr含量可有效改善抗氧化性和抗腐蚀性,但诸如18-8型奥氏体不锈钢低于310之类钢的高温强度,因σ相沉积而产生的韧性问题导致σ相沉积增加了镍含量,从而加大炼钢成本。另外,间隙元素氮与碳在钢中的可溶度碳却没氮高,当钢中Cr含量达到25%时,氮能达到最大溶解度。因此,要改善材料的高温强度,稳定奥氏体相需增加钢中氮含量。另外,微细的NbCrN氮化物沉积于基体,可以助于含氮的18-8奥氏体不锈钢的强化。为此,试验研究了铌、镍和氮对其组织稳定性和高温强度的影响,针对含25%Cr的奥氏体不锈钢,开发出用于过热器的新型奥氏体不锈钢管—HR3C。

1 HR3C钢的化学成分和性能

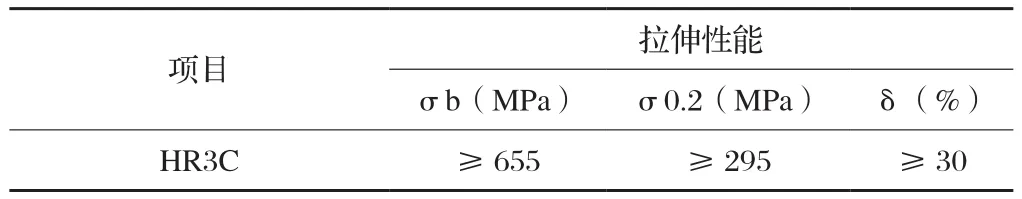

HR3C钢的化学成分及性能分别如表1、表2、表3所示。

表1 HR3C钢的化学成分

表2 HR3C钢的常温力学性能

表3 HR3C钢的许用应力

基于奥氏体不锈钢的本质来说,HR3C钢有焊接热裂纹敏感性。因此,施焊不能有过度的热输入。

2 HR3C钢焊接性分析

2.1 热裂纹倾向严重

HR3C钢为改良型奥氏体不锈钢,钢中Cr、Ni元素含量较高,同时含有较多的合金元素,使得熔池液态金属流动性变差。结合奥氏体不锈钢的物理特性,热导率低、线膨胀系数大,因此在焊接局部加热和冷却条件下,焊接接头部位高温停留时间较长,焊缝金属及近缝区在高温承受较高的拉伸应力与拉伸应变的作用下极易产生裂纹。

2.2 焊接接头的耐蚀性

(1)晶间腐蚀。晶间腐蚀是奥氏体不锈钢的一种最危险的破坏形式。其产生原因为:在450~850℃范围内,C和Cr易在奥氏体晶粒边界处形成金属键化合物碳化铬,如(CrFe)23C6等,从而使晶粒边界处Cr含量减少。当晶界处Cr降低到小于12%时,就形成所谓的“贫铬区”。在腐蚀介质作用下,贫铬区会失去耐腐蚀能力而产生晶间腐蚀。因此,在焊接工艺上,应采用较小的焊接热输入,加速冷却速度。

(2)应力腐蚀开裂。HR3C奥氏体不锈钢焊接接头的应力腐蚀开裂是焊接接头较严重的失效形式,它是应力和腐蚀介质共同作用的结果。由于奥氏体不锈钢热导率低及膨胀系数大的特点,故焊接后焊接接头常产生较大的残余应力,如接头处遇腐蚀介质局部浓度提高,可使焊接接头产生应力腐蚀开裂,所以在焊接时须采取合理的预防措施。

3 焊接工艺

(1)焊接材料:焊丝ERNiCr-3φ2.4。(2)HR3C钢焊口规格:φ60.32×4.66。(3)焊接方法:全氩弧焊。(4)焊件坡口型式如图1所示。

图1 焊件坡口型式

(5)焊接位置:6G。

(6)焊接工具、设备:

① 电焊机型号为ZX7400S(TIG/SMAW两用逆变直流焊机)。

② 角向磨光机。

③ 远红外测温枪,型号为:Raytak。

④ 钢丝刷、榔头、錾子等工器具。

⑤ 接用焊机电流电压表、氩气流量计等在校验期内,计量准确。

(7)准备:

① 焊接前期准备:

(a)检查坡口的情况,保障符合要求。

(b)清除表面脏污可见金属光泽。

(c)焊工焊前进行实操练习,以掌握母材、焊材和焊机的性能。

(d)焊前打磨坡口附近内外壁30mm见金属光泽,坡口内去油去水及锈等杂物。

② 点固焊、对口装配:

(a)试件对口间隙2~3mm,对口错边量≤1.0mm。

(b)点固焊1点,点焊长度≥10mm。

(c)选用规格为φ2.4的焊丝、焊接电流100A,电弧电压9~11V。

(d)点固焊及正常施焊过程中不得在管子表面引弧、试验室,控制10~12L/min的流量向内壁充氩至满。

③ 焊接工艺参数如表4所示。

4 焊后检验及力学性能试验

按照此焊接工艺完成的焊口经无损检验合格,符合DL/T 821—2002规程。

表4 焊接工艺参数

4.1 常温弯曲试验

HR3C钢焊接试验的弯轴直径按照《焊接工艺评定规程》(DL/T 868—2004)要求取为试样厚度的4.0倍。结果显示,试样内外表面没有出现任何形式的超标裂纹,说明此次HR3C钢焊制6G位置的试件弯曲性能的技术要求是合格的。

4.2 常温拉伸试验

HR3C钢常温拉伸的试样断在焊缝位置,抗拉强度的试验检测结果是675MPa,其规定最小值为655MPa,都是符合《焊接工艺评定规程》(DL/T 868—2004)中关于焊接工艺评定对试件抗拉强度的要求。故本次HR3C钢6G位置焊制的试件常温抗拉性能是合格的。

4.3 金相试验

HR3C钢试件的宏观金相分析中,宏观上超标的缺陷的情况并没有发现,接头的微观组织均为奥氏体,试验结果显示,焊接接头各区域中没有过烧、过热及淬硬组织,符合《焊接工艺评定规程》要求。

5 结语

HR3C钢焊接工艺须严谨的做好施工过程中细节,只有严格遵照科学地制定工艺规范,才能取得满意的焊接接头。HR3C为细晶粒奥氏体不锈钢,须遵循小规范(小线能量输入),多层多道焊接(薄层快速焊)的施焊原则,层间温度不超过150℃。