重型火箭“三平”模式水平对接、组装及转载技术探讨

白文龙,贾学军,吴新跃,王 南

(北京航天发射技术研究所,北京,100076)

0 引 言

运载火箭的测发模式决定了完成发射任务采用的技术和设备,以及何种的工艺流程实施火箭的测试和发射操作。目前,水平组装、水平测试、水平运输的“三平”模式及垂直组装、垂直测试、垂直运输的“三垂模式”为国内外应用最广泛的两种测发模式。

中国运载火箭中,“三垂”模式应用较为成熟,如CZ-2F、CZ-5、CZ-7等。CZ-6火箭虽然采用“三平”模式,但其直径、重量规模均较小,且未捆绑助推级,对于带助推器的运载火箭水平组装技术,中国尚未开展研究应用。适值中国重型运载火箭研制初期,对于捆绑多个助推器的重型运载火箭,其外廓直径可达20 m,总长可达100 m,加注前总重约460 t,起飞质量高达4000 t,无论采用哪种测发模式,其工程研制都将具有很高的技术难度,因此应进行慎重的研究论证。

本文从发射支持系统出发,针对带助推器的重型火箭水平对接、组装及转载技术进行分析、探讨,为拟采用“三平”模式的火箭研制提供参考。

1 国外火箭水平对接、组装及转载方式介绍

上述各型号火箭水平对接、组装及转载方案为:首先通过厂房地面设备完成全箭(含有效载荷)水平对接、组装,然后整体吊装转载至转运起竖车(后文简称“转运车”);有的型号(如联盟号)将星罩组合体对接与全箭对接分步进行,首先将全箭对接、组装完毕吊装至转运车,然后将星罩组合体吊装转载至起竖车与全箭对接[2]。

图1 能源号火箭整体吊装转载Fig.1 Swing and Transfer the “Energy” Rocket

2 水平对接、组装、转载技术分析

水平对接、组装、转载主要指将各级箭体及助推器模块在水平状态下完成对接、组装并转载到起竖车上的过程。该过程涉及各级箭体模块吊装、支撑、姿态调整、组装连接等大量操作,选择的方案不同,对箭体结构要求、地面设备配套相应会产生较大的影响,而随着箭体规模增大,对方案的选择就增加了很多限制条件。重型运载火箭为三级火箭,最大构型捆绑4个助推器,总长约100 m,芯级直径10 m,助推直径5 m,其尺寸规模已远超中国现有火箭规模,甚至超过了俄罗斯的能源号及美国的土星5。因此,针对重型运载火箭外形及重量特点,有必要开展多种技术方案的论证,以获取最优方案。

以下主要列出了3种可选的水平对接、组装及转载技术方案,分别是“分级对接、分级转载”、“分级对接、整体转载”及“平台对接”。

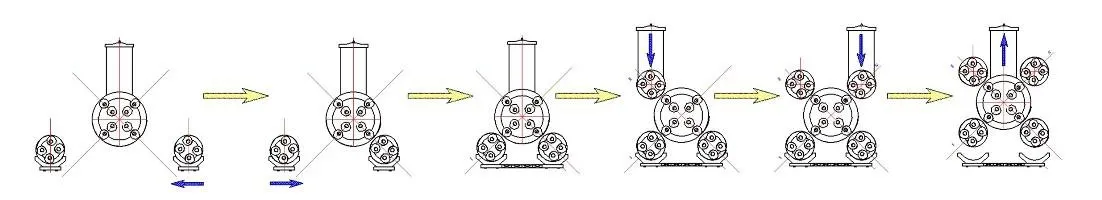

2.1 方案1—分级对接、分级转载

所谓分级对接、分级转载,是指各级箭体模块依次完成对接、依次吊装转载至转运车上,与前一级进行对接组装,其流程如图2~8所示。首先将芯一级、级间段及4个助推器组装为一级组合体并吊装至转运车,然后将芯二级、芯三级组装为二、三级组合体并吊装至转运车与一级组合体对接,最后将星罩组合体水平吊装至转运车与二、三级组合体对接,完成整个对接、组装及转载过程。

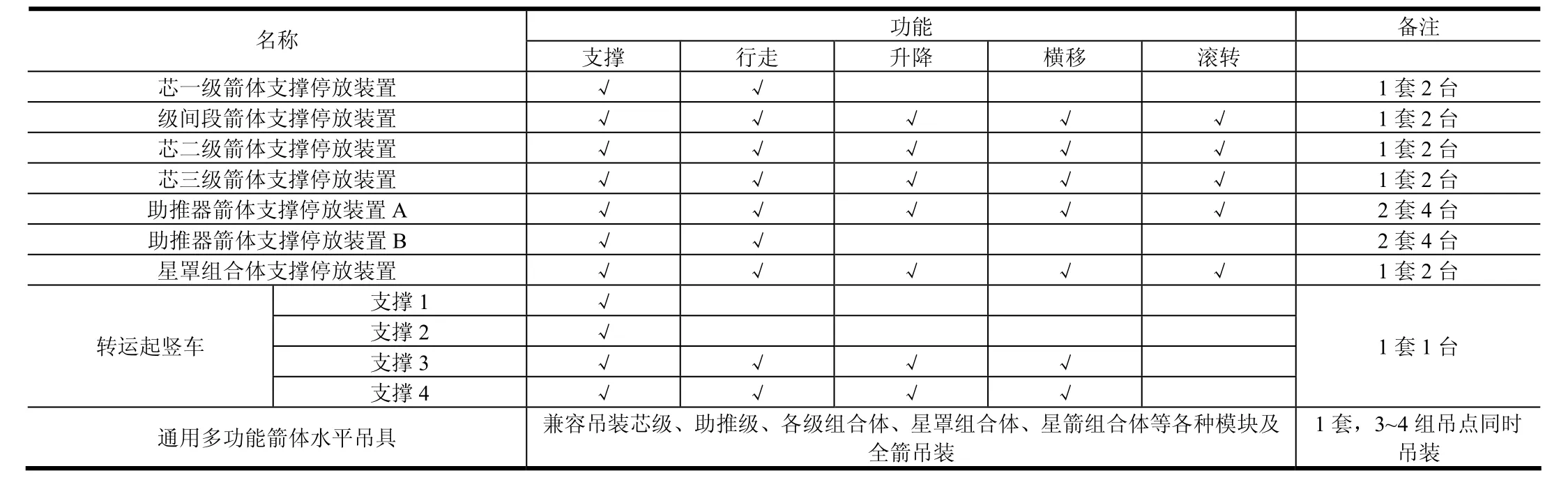

该方案的特点是各级箭体吊装难度小,箭体受力情况较好,但要求转运车多组支撑具有满足箭体停放、滚转、升降、横移、进退等多轴姿态调整功能[3]。同时,要求多组箭体支撑停放装置具备升降、横移、滚转、进退等姿态调整要求,尤其2组助推器的停放设备还应具备横向行走能力,为区别表示将其称为“助推器箭体支撑停放装置A”,另外2组不具备横向行走能力的称为“助推器箭体支撑停放装置B”。

吊装设备应尽可能通用化设计,通过各级箭体吊点的合理设计,可以实现一套吊具满足所有箭体模块及组合体的吊装工作。

在箭体结构设计时,支撑位置与吊装位置应尽可能统一协调,以减少箭体结构加强区数量,降低箭体重量。

此方案需配套的设备及功能如表1所示。

经典作家当下研究的新视野——《赫尔曼·麦尔维尔的现代阐释》述评 ………………………… 赵晶辉(1.109)

表1 方案1产品及功能配套Tab.1 Equipments and Functions of Project 1

图2 芯一级与级间段完成对接Fig.2 Transitional Stage Abut on Core Stage I

图3 依次完成4个助推器对接组装Fig.3 Assemble 4 roll Boosters Together with Stage I in Turn

图4 一级组合体整体吊装至转运车Fig.4 Swing Combination of Stage I to Transferred Vehicle

图5 芯二级与芯三级完成对接形成二、三级组合体Fig5 Stage II and Stage III Abut and Formed Combination of Stage II-III

图6 二、三级组合体吊装至转运车Fig.6 Swing Combination of Stage II-III to Transferred Vehicle

图7 星罩组合体吊装至转运车Fig.7 Swing Combination of Satellite-fairing to Transferred Vehicle

图8 转运车切换至支撑转运状态Fig.8 Transfferred Vehicle Prepared to Transfer Launch Vehicle

2.2 方案2—分级对接、整体转载

分级对接、整体转载指火箭各级箭体依次完成连接组装后,整体吊装至转运车上,其流程见图9~14。首先将芯一级、级间段及 4个助推器组装为一级组合体,然后依次将芯二级、芯三级及星罩组合体与前序模块对接,全部对接组装完毕后整体吊装至转运车。

与方案1相比,该方案对吊装要求及箭体强度要求较高,由于全箭或星箭组合体长度(最长可达100 m)及重量均较大,为保证整体吊装时的箭体刚强度需求,需采用多点吊装方案,这对吊装同步性提出了较高要求,否则若各吊点受力不均,会对箭体结构刚强度带来风险;同时,相比于垂直吊装,全箭水平吊装要求箭体具备更高的强度,这在一定程度上增大了火箭的自重,牺牲了火箭的运载能力。

另外,更多的箭体支撑停放装置需具备升降、横移、滚转等姿态调整能力,且支撑下方 2个助推器的停放对接设备还应具备横向移动能力[4];优点是转运车支撑数量减少,且功能要求降低,无需进退、滚转调节功能。

其中,当芯三级组装完毕后,也可以选择将全箭吊装至转运车后,再单独吊装星罩组合体至转运车与全箭完成组装,这在一定程度上可以降低吊装难度及箭体强度要求,但难有本质改变。

此方案需配套的设备及功能如表2所示。

表2 方案2产品及功能配套Tab.2 Equipments and Functions of Project 2

图9 芯一级与级间段完成对接Fig.9 Transitional Stage Abut on Core Stage I

图10 依次完成4个助推器对接组装Fig10 Assemble 4 Roll Boosters Together with Stage I in Turn

图11 芯二级对接组装Fig.11 Stage I Abut on Combination of Stage I

图12 芯三级对接组装 Fig.12 Stage III Abut on Combination of Stage I-II

图13 星罩组合体对接组装Fig.13 Combination of Satellite-fairing Abut on Combination of Stage I-II-III

图14 星箭组合体整体吊装至转运车 Fig.14 Swing Combination of Satellite-rocket to Transferred Vehicle

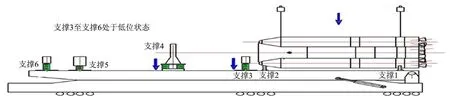

2.3 方案3—平台对接

平台对接,是指各级箭体直接在转运车上进行组装的方案,其流程如图 15~19所示。首先将下方的 2个助推器吊装至转运车支撑托座上,然后吊装一级组合体与其完成连接,再依次吊装上方的两个助推器并与一级组合体完成连接,最后依次吊装二级、三级及星罩组合体至转运车完成对接、组装。

与方案1相比,该方案的特点是简化了助推器支撑停放装置A的功能至与B相同,只需支撑、行走功能;但转运车支撑1、2需增加滚转调整功能。

与方案2相比,该方案的特点是简化了地面支撑停放装置的功能,吊装方案为常规的双钩吊装,但转运车需增加支撑数量及多自由度调整功能需求。

此方案需配套的设备及功能如表3所示。

表3 方案3产品及功能配套Tab.3 Equipments and Functions of Project 3

图15 芯一级与级间段完成对接形成一级组合体Fig.15 Transitional Stage Abut on Core Stage I

图16 依次吊装助推及一级组合体至转运车进行组装Fig.16 Swing Combination of Stage I、4 Roll Boosters in Turn to Transferred Vehicle

图17 芯二级与芯三级完成对接形成二、三级组合体Fig.17 Core Stage II and Core Stage III Formed Combination of Stage II-III

图18 二、三级组合体吊装至转运车Fig.18 Swing Combination of Stage II-III to Transferred Vehicle

图19 星罩组合体吊装至转运车完成对接、组装Fig.19 Swing Combination of Satellite-fairing to Transferred Vehicle

2.4 方案综合对比

对上述3种方案进行综合对比如表4所示。

由表4可见,方案2与方案1、方案3相比,转运车各支点功能要求最简单,但箭体停放支撑装置功能要求增加,更关键的是方案2需要星箭组合体(或全箭)采用整体吊装形式,整体吊装质量约500 t,星箭组合体总长约100 m(全箭总长约74 m,质量为400 t),若采用双钩吊装,则对箭体结构强度要求非常高,而采用多点吊装方式,势必导致吊装难度的增加,若吊装同步性较差,则各吊点载荷不均衡,对箭体结构受力同样会带来不利的影响,因此该方案对箭体结构强度设计不利,会大幅增加箭体重量,牺牲运载能力。因此俄罗斯各型号普遍采用的方案2并不适用于重型运载。

表4 箭体水平对接、组装、转载技术方案对比Tab.4 The Compare about Abutment、Assembly and Transfer Techniques of Project 1, 2 and 3

方案3与方案1相比,其主要配套及功能需求基本相同,不同之处在于方案3的一级组合体(含助推)停放状态位于平台上,无需在地面上配套相应设备及功能,且助推级停放对接装置功能要求更简单,作为补偿,需要在转运车第1、第2组支撑装置上增加滚转调整功能,以方便一级与助推连接时的姿态调整;另外,方案3对厂房吊车吨位要求较低,综合比较,方案3更有优势。

综合上述论证,重型运载若采用“三平”模式,建议依据方案3开展箭体水平对接、组装及转载技术方案设计。

3 结 论

从发射支持系统角度出发,通过对“三平”模式下重型火箭的水平对接、组装及转载技术进行论证,提出了3种可行方案,其中方案3需要的产品配套和功能需求相对更为合理,建议作为优选方案。同时针对该模式下箭体的结构设计及地面设备设计提出了总体性建议,有利于箭体结构及技术厂房内地面设备的总体设计,为重型运载火箭测发模式论证提供借鉴与参考。

在进行基于“三平”模式的重型运载总体设计时,建议针对以下方面进行针对性设计。

a)箭体结构加强区布局统一:在进行箭体结构设计时,综合考虑吊装及支承要求,实现加强区域的统一,从而使加强区域最少化,降低箭体重量;

b)箭体吊装方案统型:在总体设计阶段,将各级箭体吊装方案进行统一,将其吊点间距统一或系列化,使一套箭体吊具即可实现各级箭体模块及组合体的水平起吊,从而优化吊装流程、简化吊具配套及使用方案;

c)箭体支撑方案统型:针对不同箭体模块的停放、支撑及对接要求,对各级箭体停放支撑设备进行功能统型及通用化、系列化设计,降低地面停放对接设备功能及配套方案复杂度。