基于PLC的自动生产线电气控制系统平台研究

纵 信

(盐城机电高等职业技术学校)

0 引言

随着国内制造业的迅猛发展,极大地推动了自动线技术的发展与应用,不仅实现了产品质量及生产效率的提升,且在减少能耗、改善工作环境及降低材料成本等方面具有显著效果。随着设备更为高效,相应地要求操作人员有更高的素质,自动线技术之所以被认为是健全的系统,根源是其具有的综合性。该技术实现了传感器、可编程控制器、现场总线组态、电机驱动等各种技术的融合。随着上述技术的不断发展及应用复杂程度的加深,使得操作人员不仅需要对各项技术有更为深入的认知,且需更为全面地掌握各项能力。

目前,由理论至实践、由课堂至车间,两者间有着极大的差距。本文以相关行业的企业员工及机电专业的学生作为研究对象,并充分考量技术水平、专业知识及技能操作等培养目标来进行自动线平台的设计。本文设计的自动线平台可以对工业生产实际中自动化过程涵盖的装配、检测、输送、供料、加工、搬运等环节予以全面、客观、真实的反映,提供学生所需的良好实践平台。

1 自动生产线实验平台

1.1 自动生产线实验平台组成

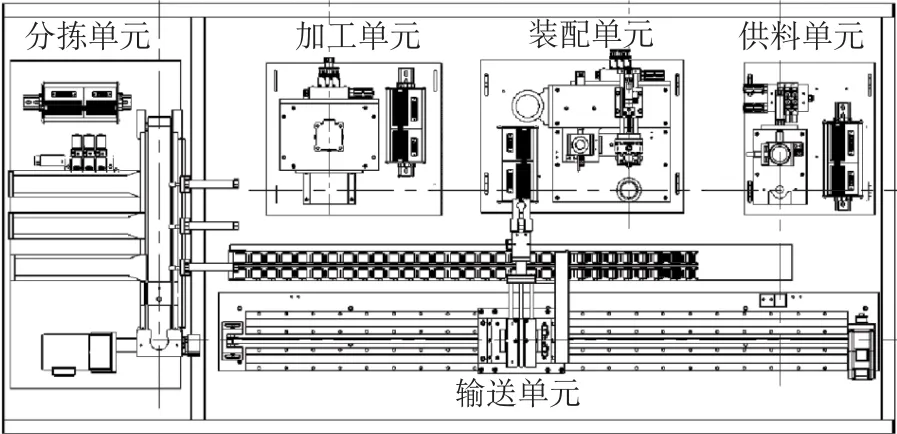

自动化生产线实验平台的组成主要有以下5个工作单元,分别是:装配单元、供料单元、输送单元、加工单元、分拣单元。各工作单元不仅能够作为自主运行的独立系统,且由输送单元能够连接其他各单元组成为完整的自动生产线。具体可见下图1:

图1 自动生产线实验平台机械部件设计图

1.2 自动生产线实验平台工作原理

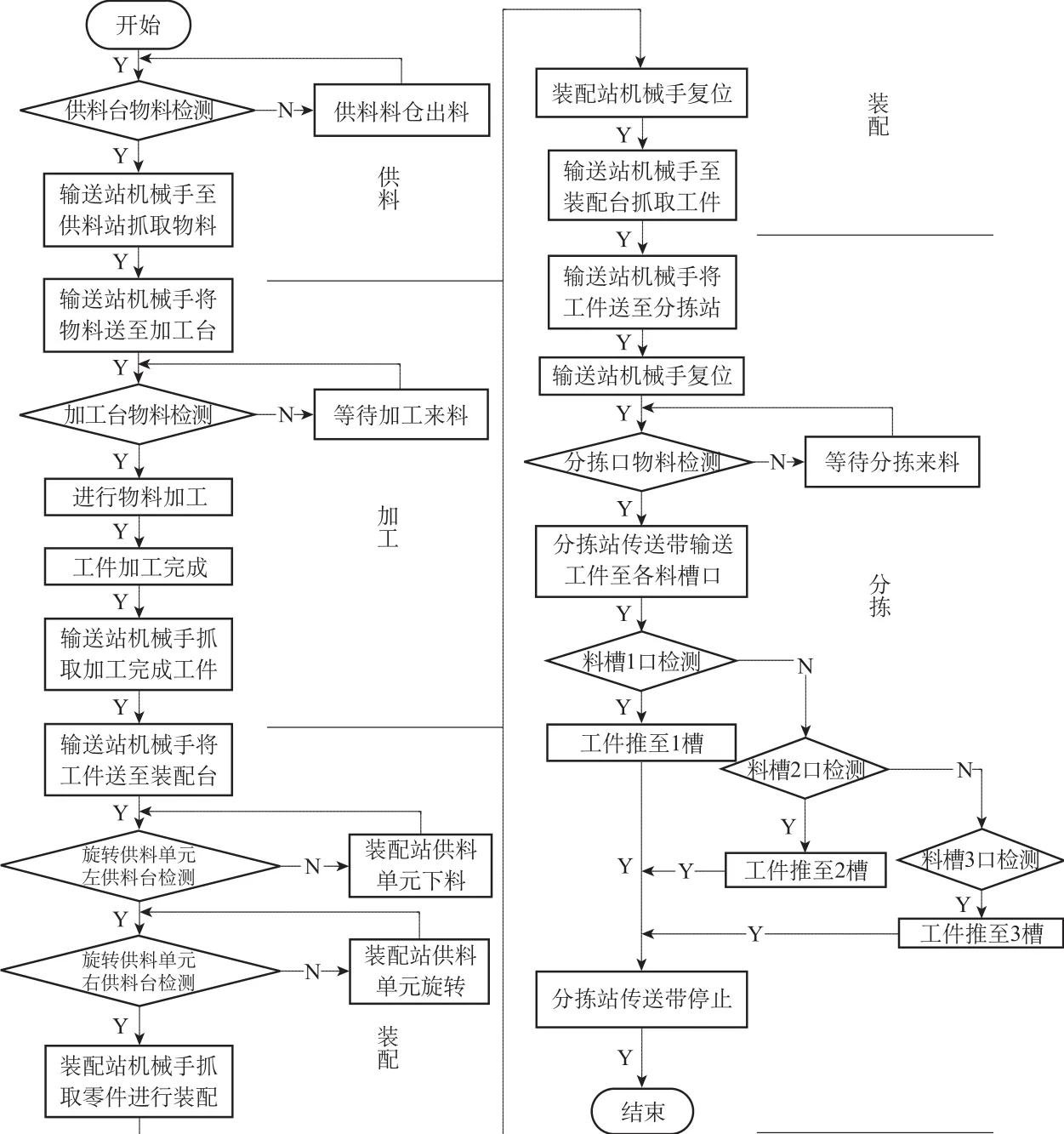

该自动生产线实验平台组成主要有上述5个单元,主要内容是实现以下4道工序的内容,也就是装配、供料、分拣、加工。以上4道工序由输送单元串联为一体,实现自动生产线的运行全过程。具体可见下图2:

2 电气控制系统的设计

2.1 供料单元电气控制系统

供料单元选用的控制单元是三菱FX3U-48MR继电器输出型PLC。该控制单元需要控制5个输出点及12个输入点;其中,12个输入点具体为:检测传感器8个、按钮及开关4个;5个输出点具体为:控制指示灯显示的3个输出点、控制电磁阀的2个输出点。具体可见下图3:

2.2 加工单元电气控制系统

加工单元选用的控制单元是三菱FX3U-48MR继电器输出型PLC。该控制单元需要控制6个输出点及10个输入点;其中,10个输入点具体为:检测传感器6个、按钮及开关4个;6个输出点具体为:控制指示灯显示的3个输出点、控制电磁阀线圈的3个输出点。具体可见下图4:

图2 系统工作过程流程图

图3 供料单元电气原理图

图4 加工单元电气原理图

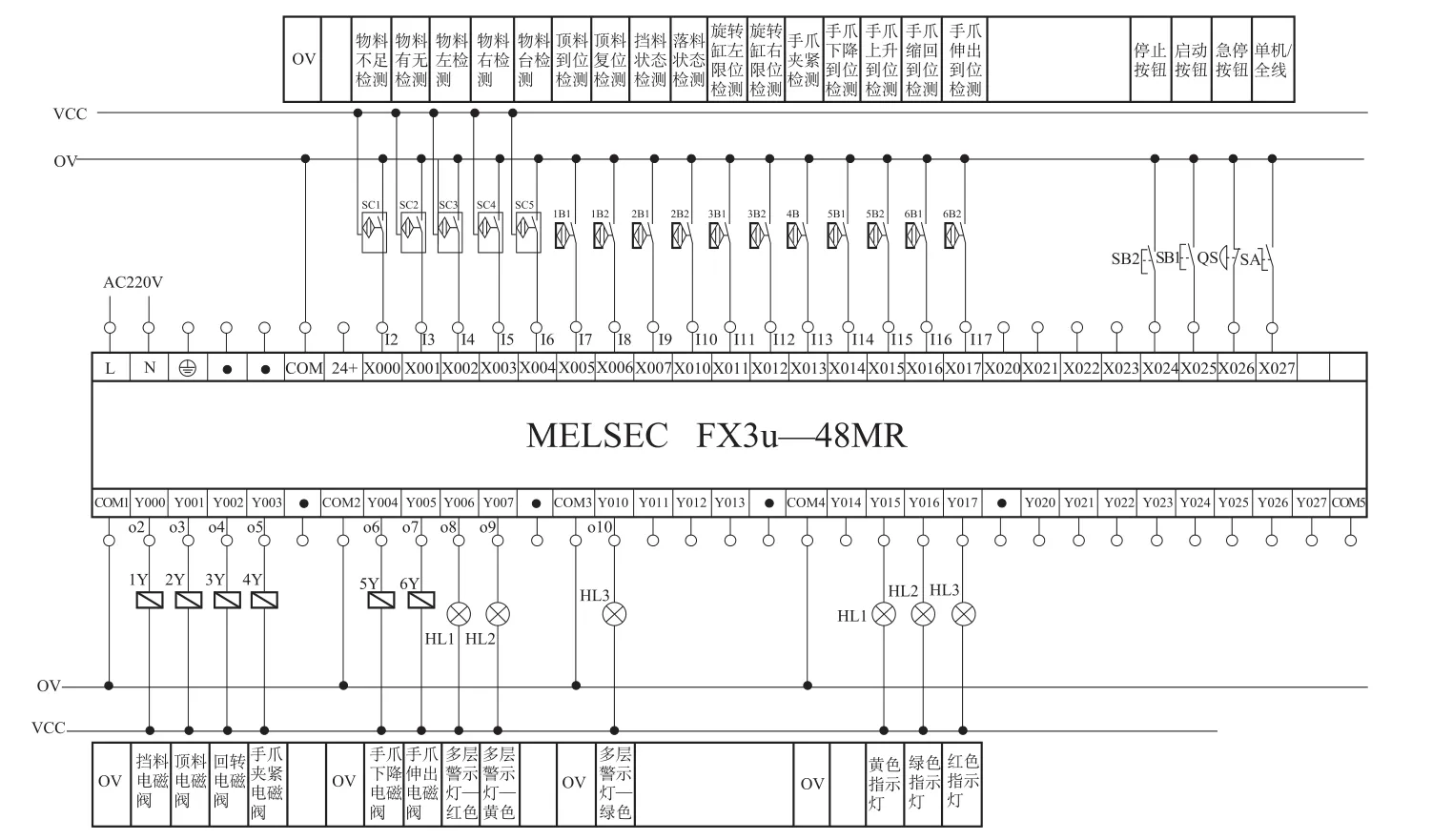

2.3 装配单元电气控制系统

装配单元选用的控制单元是三菱FX3U-48MR继电器输出型PLC。该控制单元需要控制13个输出点及20个输入点;其中,20个输入点具体为:检测传感器16个、按钮及开关4个;13个输出点具体为:控制指示灯显示的3个输出点、控制电磁阀的7个输出点及控制三色警示灯的3个输出点。具体可见下图5:

2.4 分拣单元电气控制系统

分拣单元选用的控制单元是三菱FX3U-48MR继电器输出型PLC,并利用三菱FX3U-3A扩展模块的配置来实现辅助控制。

该控制单元需要控制8个输出点及13个输入点;其中,13个输入点具体为:连接旋转编码器3相的检测传感器6个、按钮及开关4个;8个输出点具体为:控制指示灯显示的3个输出点、控制电磁阀的3个输出点及控制输送带方向的2个输出点。三菱FX3U-3A扩展模块以调节模拟电压为媒介对变频器的输出频率进行控制,以此实现连续性的调控输送带速度。具体可见下图6:

2.5 输送单元电气控制系统

装配单元选用的控制单元是三菱FX3U-48MR晶体管输出型PLC。该控制单元需要控制:11个输出点及14个输入点;其中,14个输入点具体为:检测传感器10个、按钮及主令开关4个;11个输出点具体为:控制指示灯显示的3个输出点、控制电磁阀的6个输出点及控制速度输出与交流伺服方向的2个输出点。具体可见下图7:

图5 装配单元电气原理图

图6 分拣单元电气原理图

图7 输送单元电气原理图

3 结束语

本文重点对PLC网络平台的搭建问题进行了研究,并学习了人机界面的相关知识。由单站操作至全新运行,与知识学习当中的由点至面的学习过程相吻合。本文涉及的自动生产线实验平台全部是以企业的实际自动化生产线为参照的,即完全参照企业实际将功能齐全的大型生产线按照一定比例缩小后 “搬至”各大院校的教学中,使存在于传统实训实验设备中的短板问题得到了妥善解决。