某矿深部破碎矿段回采方案研究

石乃敏

(广西理工职业技术学院,广西 崇左 532200)

1 前言

某矿体属于锡石—多金属硫化矿床,矿石主要有锡、锌、铅、锑、银五种元素,综合品位在20%以上。矿体埋藏深度较大,距地表约为800~1200m,控制标高为-79~-285m。控制矿体长459m,水平宽139m,延深大于206m。地表不允许崩落,矿体开采采用机械化上向水平分层充填采矿法,在矿体为急倾斜地段采用分段空场嗣后充填法。

矿区受2.8级地震影响,该矿体在Ⅰ~Ⅰ-Ⅱ#勘探线间的-166m、-174m、-185m和-200m水平等多个分层探矿巷道发生了较大规模的塌陷和冒落,巷道支护工程受到严重破坏。同时,该区域矿体围岩为碎裂结构的岩体.且为应力集中区,在探矿工程施工过程中经常有地压活动显现,这给该矿生产造成了严重影响。

由于该区域矿石品位较高,储量约42385t,估算保有经济价值约1.27亿元,回采该区域矿石具有十分重大的经济效益。通过对该区域的现有工程进行调查和对矿岩受力情况进行分析,对该矿体采场标高为-166~-200m范围内破碎矿段回采方案进行研究,充分回收矿产资源[1]。

2 破碎矿段地质及采场现状

该破碎矿段位于分布在Ⅰ~Ⅰ-Ⅱ#勘探线之间,标高为-166~-200m范围内矿体。该段矿体形态呈不规则脉状,矿体连续性好,矿体产状变化不大,走向15°~30°,倾向整体向西,倾角65°~85°,采场长度约50m,矿体水平厚度8~15m,沿矿体下盘发育一条大破碎带,厚7~25m,其产状与矿体近于平行,属成矿期断裂,局部发育微弱黄铁矿化。成矿后有活动,但不强烈,对矿体没有造成破坏。矿体与围岩的界线清楚,围岩均为生物礁灰岩,矿石硬度系数f=8~10,围岩硬度系数f=6~8,矿岩属中等稳固到稳固型。

由于受小型地震影响,-166m、-174m、-185m和-200m水平中段大部分采准工程受到严重破坏,已无法继续利用。根据矿山生产需要,现在Ⅰ#勘探线南面施工了-166~-174m斜井及Ⅰ~Ⅰ-Ⅱ#勘探线间的脉外绕道;在-192m水平Ⅰ~Ⅰ-Ⅱ#勘探线间施工脉外凿岩巷道,该巷道目前仍可以使用;-200m水平为底部结构,出矿巷道、出矿进路已施工完成,巷道局部锚网后跨通-192m水平,清理后重新支护仍可继续使用。根据回采需要,在利用现有脉内探矿巷道的基础上,新增了-174m水平脉外绕道和-192m水平脉外凿岩巷道,并从-166m到-200m水平施工了Ⅰ#线切割天井。

3 采矿方法选择

根据Ⅰ~Ⅰ-Ⅱ#勘探线间的工程地质条件、开采现状以及该矿体为特富矿床等特点,为提高矿石回采率,减少开采过程中的矿石损失,确保安全、高效回收该区域的矿产资源,适宜采用充填采矿法进行回采。

该矿现行主要采矿方法为上向水平分层充填法,应用技术比较成熟,但考虑到矿体受地震影响发生扭转,矿体碎裂,应力集中,容易发生冒顶,且在回采前需充填处理-174m水平垮塌巷道,工序复杂,综合成本高,稳定性较好的区域仍可采用该方法。因此,上向水平分层充填法可为备选采矿方法[2]。

下向水平分层充填法在技术上能够适用破碎矿段回采,下向水平分层充填法是在铺设钢筋网充填体的人工假顶下作业,对充填体强度要求较高,而且作业工序复杂繁琐,生产效率低,作业工期长,由于矿山首次采用该方法,没有成熟的借鉴经验和数据,技术上难以达到要求,作业安全难以得到保障,可为备选采矿方法。

对于破碎矿段的回采多选择中深孔爆破类回采强度大的采矿方法。此外,原设计采用分段空场嗣后充填法回采,-200m水平底部结构、-192m水平脉外凿岩巷道、-174m水平脉外绕道以及Ⅰ#线切割井等工程均已施工,秉承技术可行、经济合理、安全可靠原则,更好利用现有工程,分段空场嗣后充填法适用于破碎矿段的回采,为首选采矿方法[3]。

4 回采方案选择

4.1 具体回采方案

根据采场工程地质条件、开采现状以及选用的采矿方法,对采场进行开采方案设计,现设计有4个对比方案。

1)方案Ⅰ

方案Ⅰ是以-174m水平垮塌巷道上部为界,分为两步骤回采。

一步骤采用分段空场嗣后充填法回采-174m水平以下矿体:-174~-200m切割井已基本形成,且-174m、-192m水平现有巷道均满足凿岩要求,通过在-174m水平巷道钻凿上向与下向扇形孔控制-166~-185m间的矿体,-192m水平脉外凿岩巷道钻凿上向与下向扇形孔控制-185~-200m间的矿体。

二步骤采用分层充填法回采-174m垮塌巷道以上矿体(近似-166m水平以上):待-174m水平以下矿体回采结束,胶结充填处理采空区后,利用-161m水平脉外分段巷道,分3层回采,分层高度3m,采用分层充填法回采-174m水平以上矿体。

2)方案Ⅱ

方案Ⅱ是一步骤回采-161~-200m范围内全部矿体。

通过在-161m水平脉外施工绕道控制-161~-174m间的矿体,-174m以下矿体仍按照方案Ⅰ的思路进行设计,从而将-161~-200m内矿体整体采用分段空场嗣后充填采矿法回收该采场矿石。

3)方案Ⅲ

方案Ⅲ是考虑-174m巷道比较破碎且顶板较高,在该处施工下向扇形孔危险系数较高,决定在-174m巷道两侧以及-161m脉外巷Ⅰ~Ⅱ#线之间掘进脉外绕道,通过-174m巷道两边的绕道、-161m脉外巷施工下向扇形孔,将-166~-200m整体一起考虑采用分段空场嗣后充填采矿法回收该采场矿石。

4)方案Ⅳ

方案Ⅳ是将采场以-174m水平垮塌巷道顶部为界,分为两步骤回采。

一步骤回采-174m水平以下矿体:考虑-174m巷道比较破碎且顶板较高,在该处施工下向孔危险系数较高,决定在-174m巷道两侧掘进脉外绕道,通过-174m巷道两边的绕道施工下向孔,将-174~-200m矿体采用分段空场嗣后充填采矿法回采。

二步骤回采-174m垮塌巷道以上矿体(近似-166m水平以上):待-174m水平以下矿体回采结束,胶结充填和废石充填处理采空区后,利用-161m脉外巷采用分层充填法回采-174m水平以上矿体。

4.2 回采方案比较

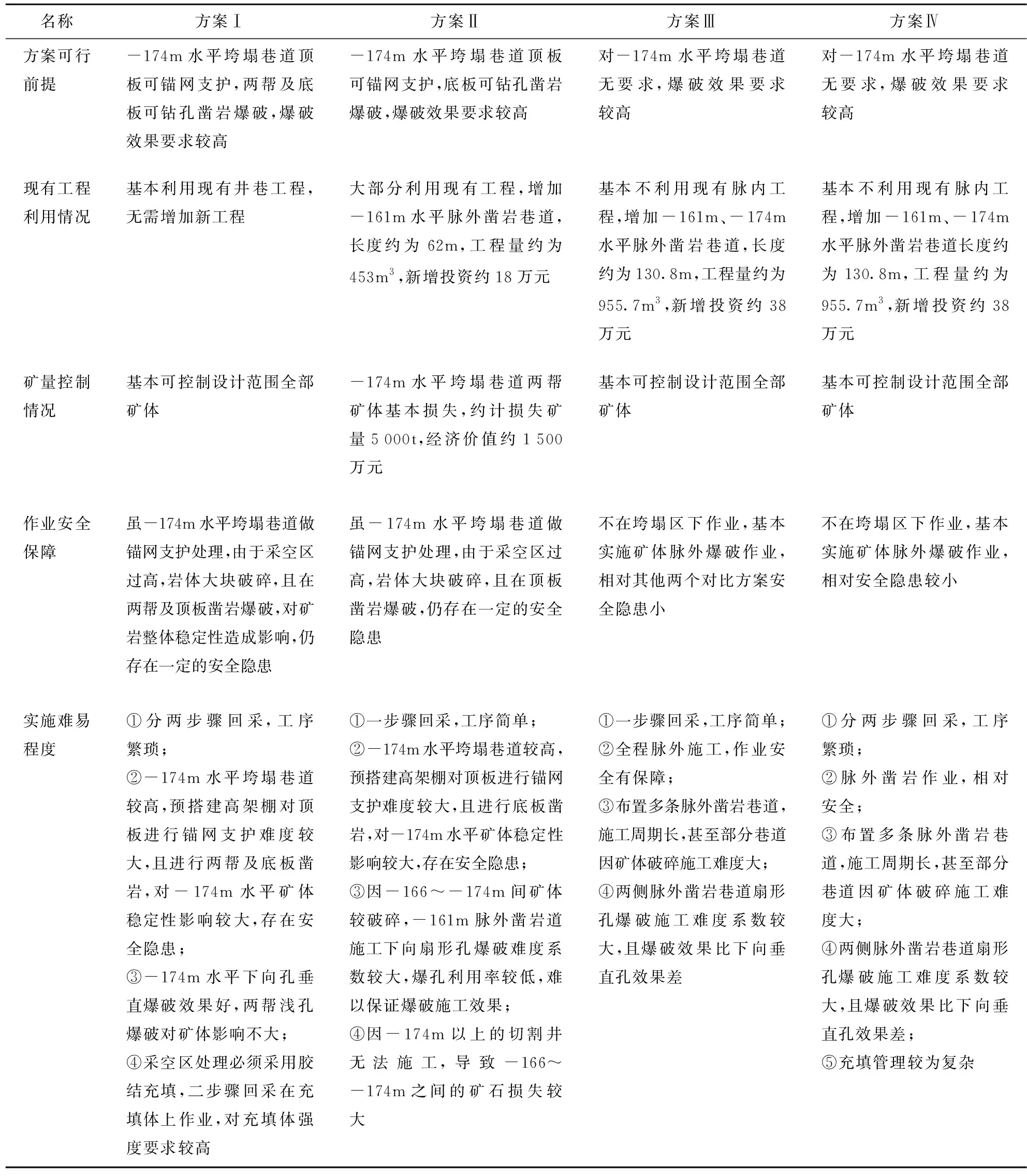

回采方案对比见表1。

表1 对比方案优缺点比较汇总表

4.3 回采方案确定

方案Ⅰ采用分步骤回采,通过充填底部采空区,再采用分层充填采矿法回收上部矿石,可将-174m巷道两帮及顶部的矿石(约为4 000t)充分回收。方案I基本可全部利用现有的开拓工程,无需增加新的工程,但存在一些问题:①先采用分段空场嗣后充填法回收-174~-200m矿石,大爆破冲击波对-174m巷道顶板的影响较大,需要重点保护-174m巷道顶板,加强护顶施工措施;②因-174m以上的矿体回收需要在充填体上作业,对采空区充填体的强度要求较高,且对充填管理工作要求较严格。

方案Ⅱ在-161m分层施工脉外凿岩道,在脉外凿岩道进行凿岩施工作业,人员作业相对比较安全,但存在一些问题:①因-166~-174m之间比较破碎,-161m脉外凿岩道施工下向扇形孔难度系数较大,有可能因为破碎而导致爆孔无法施工;②-161m脉外巷施工的爆孔利用率较低,难以保证爆破施工效果;③-174m巷道两帮及顶部的矿石难以回收。

方案Ⅲ是通过脉外绕道进行凿岩爆破,人员不进入-174m巷道作业,可最大程度保证作业人员的安全,但也存在一些问题:①-174m巷道西面脉外绕道施工难度系数较大;②两侧绕道的扇形孔施工难度系数较大,且爆破效果比下向垂直孔效果差;③因-174m以上的切割井无法施工,导致-166~-174m之间的矿石损失较大;④新增加的工程量较大。

方案Ⅳ是通过脉外绕道进行凿岩爆破,分两个步骤进行回采,人员不进入-174m巷道作业,可最大程度保证作业人员的安全,但也存在一些问题:①-174m巷道西面脉外绕道施工难度系数较大;②两侧绕道的扇形孔施工难度系数较大,且爆破效果比下向垂直孔效果差;③充填管理比较复杂。

通过四种回采方案的综合比较,在方案可行、保证作业安全的前提下,结合该矿井下现有条件,推荐采用回采方案Ⅳ。

5 回采方案设计

5.1 补充采切工程

(1)清理和修复-200m、-192m以及-174m水平现有巷道,并对-174m淋水、积水进行处理。

(2)目前切割井施工至-185m水平,采用一次爆破成井(或分多次爆破成井)施工至-174m水平,贯通切割井。

(3)新增-174m水平矿体两侧脉外凿岩巷道,规格3m×2.6m,总长度约为68.8m,工程量约为502.7m3。

(4)新增-161m水平脉外回风充填巷道,规格3.2m×2.9m,长度约67.8m,工程量合计591.4m3。

(5)-161m水平脉外回风充填巷道靠矿体侧施工排废溜井以及充填钻孔,在该水平进行采空区胶结充填和废石充填。排废溜井的倾角应保证在60°以上。

5.2 凿岩工程

采用GYZ- 90型钻机凿中深孔,孔径为65mm,最小抵抗线为1.5m,孔底距为1.5~1.8m。通过-174m水平脉外凿岩巷道施工上向、下向扇形孔,控制-174~-185m之间的矿体;通过-192m水平脉外凿岩巷道钻打上向扇形孔,控制-192~-185m间矿体。

5.3 采场爆破

采场采用中深孔微差爆破方式,在同一循环的上下分段采用异步正阶梯崩矿方式落矿,阶梯面超前2~3排炮孔,即-174m水平超前-192m水平2~3排炮孔。

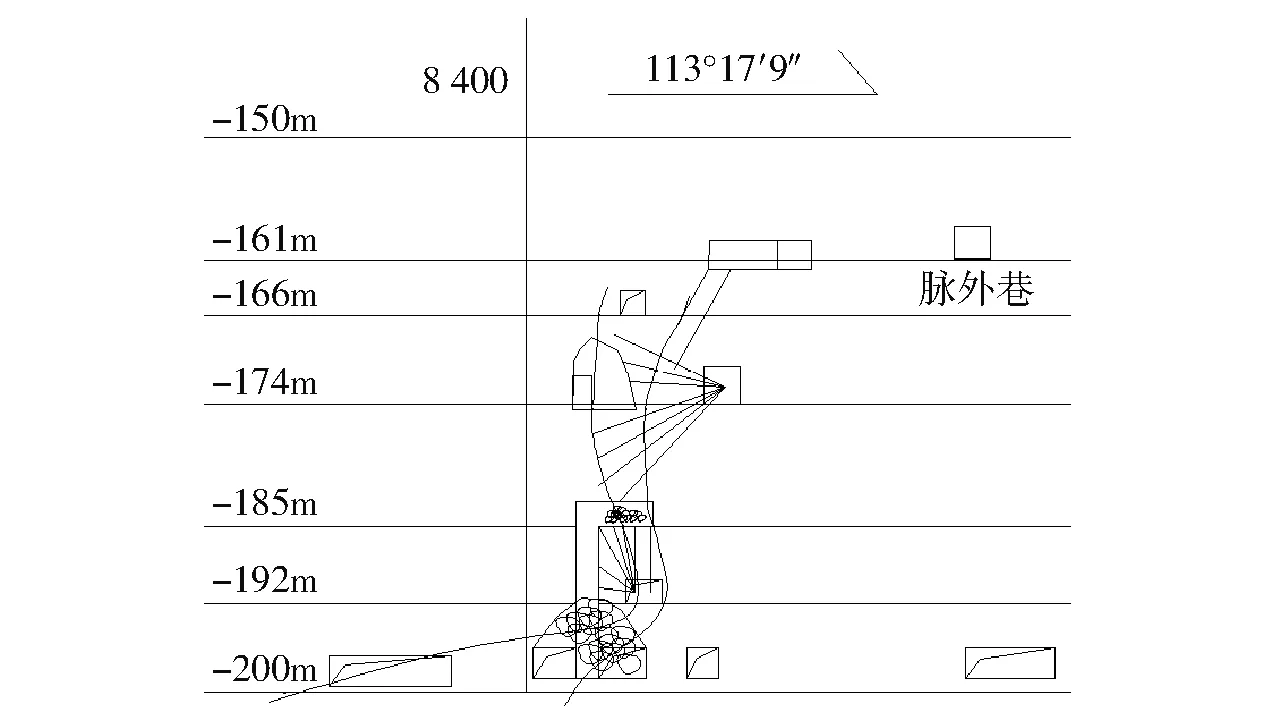

爆破回采应该考虑到B- B剖面位置西侧的小矿体,该矿体呈东西走向、倾向南,约长17m、宽4m,倾角约为60°。回采超过B- B剖面面2~3排时,将计划回采西侧的小矿体,以一步骤回采空区作为爆破自由面,采用中深孔落矿。B- B剖面图如图1所示。

图1 B- B剖面图

5.4 采场通风

一步骤回采回风:新鲜风流从下盘进入,清洗工作面的污风从-161m水平脉外回风充填巷道回风至矿体南面,进入105#回风系统。

二步骤回采回风:采用分层充填采矿回采,污风从-166m水平南面回风至-151m中段南面,进入105#回风系统。

每次爆破后,新鲜风流由斜坡道、分段联络巷道和分段凿岩巷道进入采场清洗工作面,污风经切割天井排入回风巷道,且通风时间不少于40min。

5.5 采场出矿

崩落矿石在采场底部-200m中段“V”型集矿堑沟采用铲运机或扒渣装岩机将崩落矿石运出,通过5#盲斜井提升(待7#盲斜井投产后,通过7#盲斜井提升)。为防止矿石结块,每次爆破后应在一周内将矿石出完。

5.6 采场充填

一步骤回采充填:回采结束后对底部-200m水平出矿川进行密闭(密闭墙都应敷设滤水管道),然后进行全尾砂胶结充填。考虑到既要提高采空区利用率,又能减少相邻采场回采时的贫化损失,决定采用胶结充填和废石充填相结合,采场底部及两端采用胶结充填,中间部分采用废石充填。为便于二步骤安全回采,一步骤采场上部采用胶结充填。采场底部、采场两端以及采场上部采用1∶4的灰砂比进行胶结充填,充填体强度可达到4MPa,采场底部胶结充填厚度5~6m,采场两端胶结厚度约为5m,采场上部胶结厚度约为4m。废石充填与尾砂胶结充填均通过-161m水平脉外回风充填巷道进行实施[4]。

二步骤回采充填:二步骤采用分层充填,每采一层采用胶结充填,灰砂比1∶4,固结稳定后再回采上一个分层。

6 结语

通过采场的生产实践,采用该方案成功回收了破碎矿石4.3万t,采场生产能力达到400t/d,矿石损失率10%,贫化率12%,实现了矿石的安全高效回采,取得了可观的经济效益。该方案具有采切工程量小、生产效率高、工人劳动强度低、安全性好等特点,同时,此方案为其他类似采场或后续采矿出现的类似问题提供了较好的解决方法,在其他采场得到了推广应用,为矿山持续回收破碎矿产资源提供了技术保证,具有重大意义与实践价值。