复合顶板大变形控制联合支护技术研究及应用

王哲豪

(山西焦煤西山煤电集团股份有限公司西铭煤矿, 山西 太原 030000)

1 工程概况

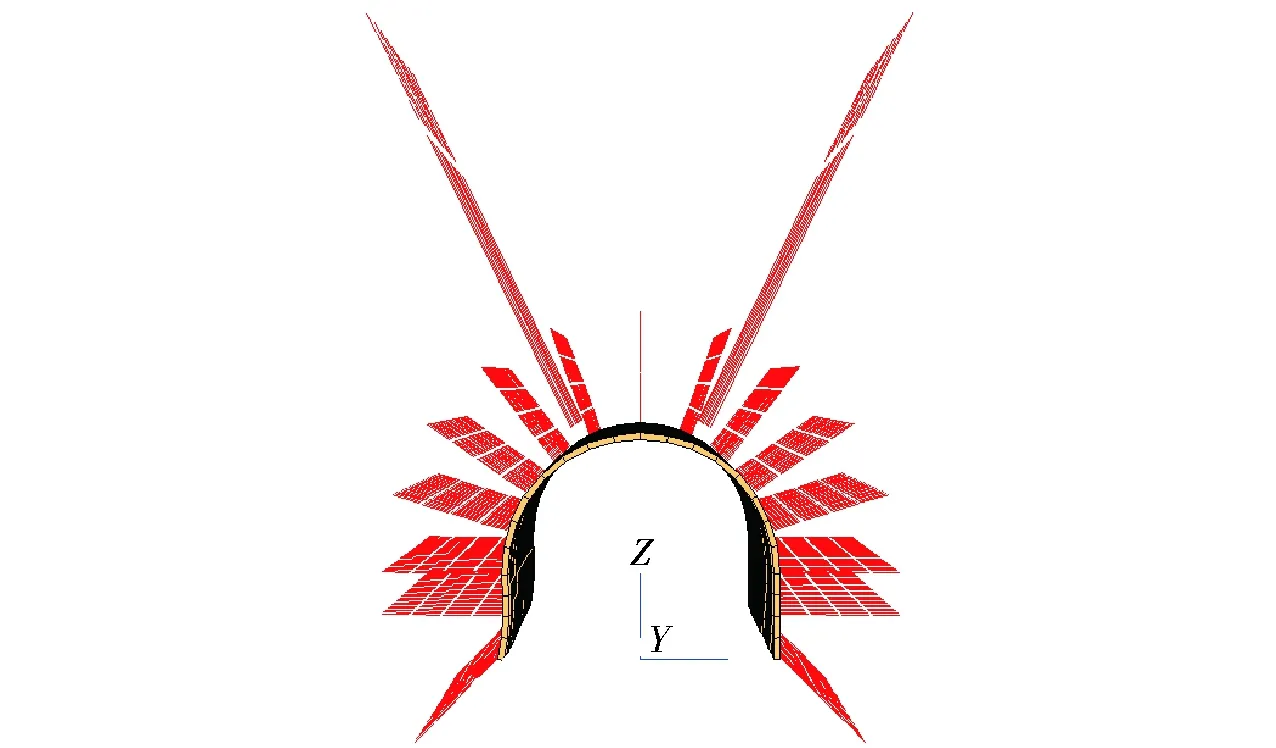

西铭煤矿是山西焦煤集团一个特大型现代化煤矿,年产360万t。现掘进48707工作面,地面标高1 256~1 485m,工作面标高1 014~1 052m。该掘进工作面所掘8#煤层节理发育,结构复杂,煤层中上部夹一层0.60~3.50m的泥岩或砂质泥岩,平均2.40m;下部夹石为0.30m的页岩或炭质页岩。8#煤上分层厚度0.55~0.70m,平均0.60m;下分层厚度2.84~3.40m,平均3.10m。48707工作面顶底板岩层状况见表1。

2 复合顶板联合支护

复合顶板的变形破坏过程中首先破坏的部位,称为关键部位。关键部位的产生是围岩塑性大变形的力学标志,产生的原因是围岩大变形过程中,由于支护体与围岩变形不协调而引起的关键部位的变形[1-3]。

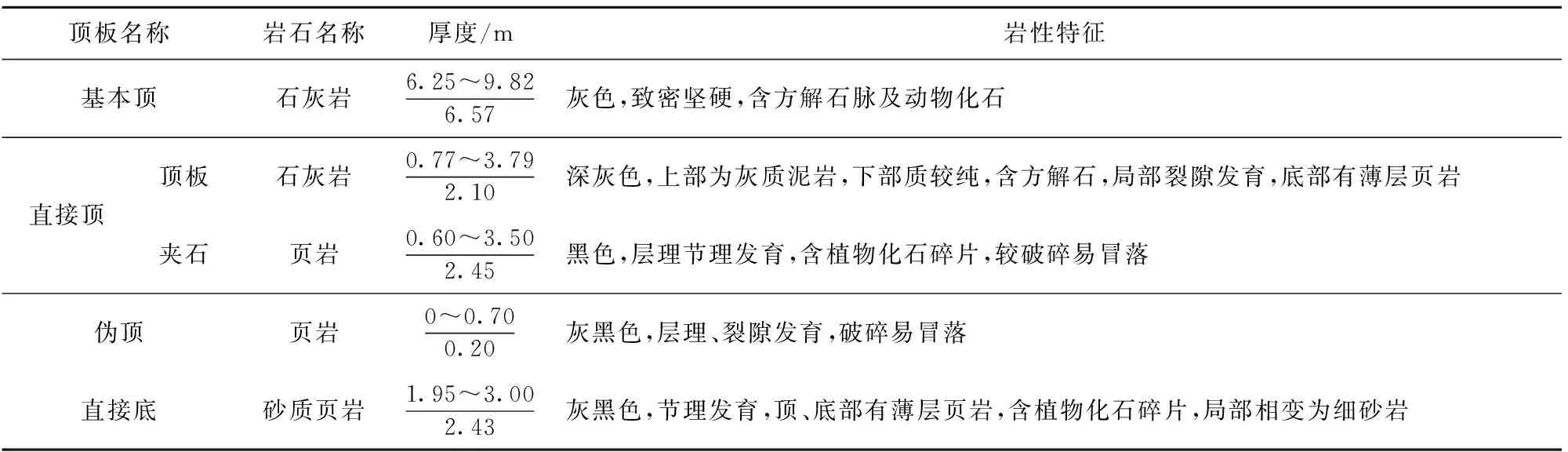

图1中1是关键部位未支护围岩变形特征;2、3是关键部位围岩支护不耦合的变形特征;4是围岩支护耦合的稳定变形特征。

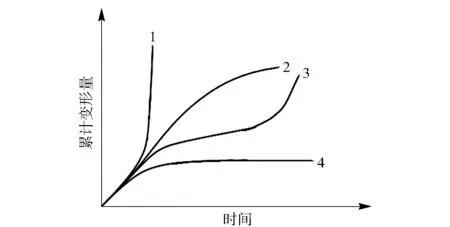

工程实践表明,对于深部巷道工程,无论是新开、还是实施了多次支护的翻修工程,其破坏总是从某一个或几个部位开始变形,进而导致整个支护系统的失稳[4]。通过相似模拟实验发现复合顶板的破坏形式主要为层状顶部岩体冒落及底角岩体破裂,对物理模型进行适当简化处理,巷道断面为正方形,复合顶板模型破坏形式如图2所示[5-7]。

表1 48707工作面顶底板岩层状况

图1 顶板变形曲线

图2 复合顶板模型破坏形式

室内相似模拟试验结果显示,复合顶板的破坏模式为顶板层状塌落(B区域),底板底鼓,巷道两帮与底板相交位置发生片落和塑性变形区(A、C区域)。通常采用的锚喷网支护方式对巷道顶板浅层(2~3m)范围内的岩层变形能都提供良好的支护效果,但对于复合顶板层状岩层,顶板变形量大,影响范围广,为了提高巷道稳定性,结合锚索对顶板深部岩层进行锚固,根据模拟试验结果,底角位置岩层发生片落和大变形,通常的锚杆支护不能有效防护底角位置岩体,因此采用底角锚杆联合支护的方式对此巷道进行支护。

深部巷道围岩由于塑性大变形而产生的变形不协调部位,通过支护的耦合而使其变形协调,从而限制围岩产生有害的变形损伤,实现支护一体化、荷载均匀化,达到复合顶板巷道稳定的目的。

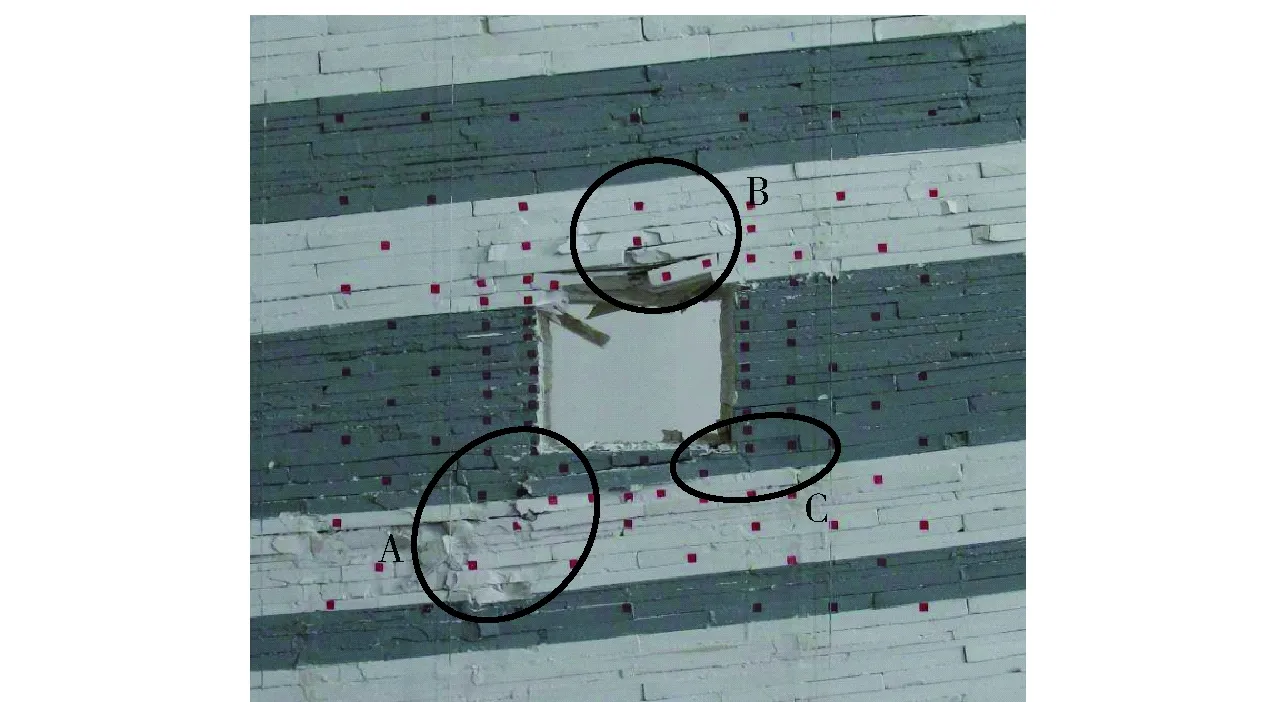

巷道宽5 700mm,锚杆直径22mm,长度3 000mm,间距800mm,排距800mm,锚索直径15.24mm,长度6 000mm,间距800mm,排距800mm。底角锚杆直径48mm,长度3 700mm,间距1 600mm,排距1 600mm。利用FLAC3D建立相应数值模型,模型如图3所示。

图3 锚喷网+锚索+底角锚杆支护数值模型

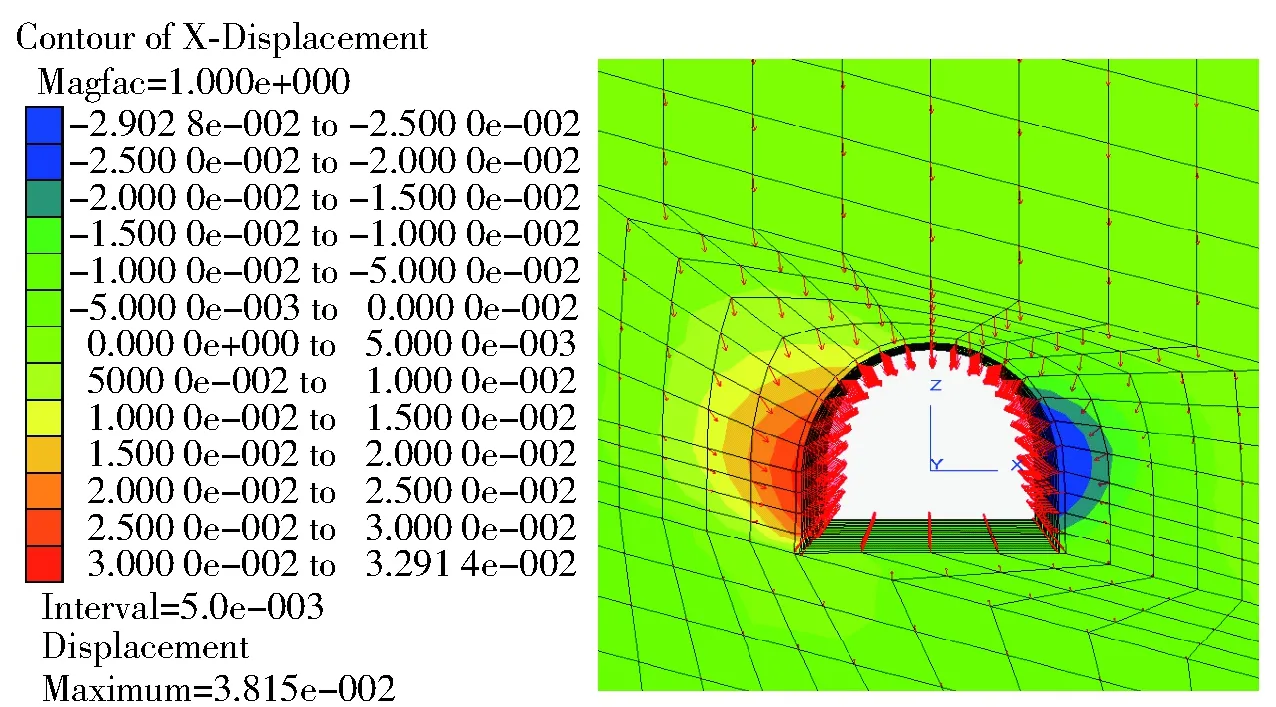

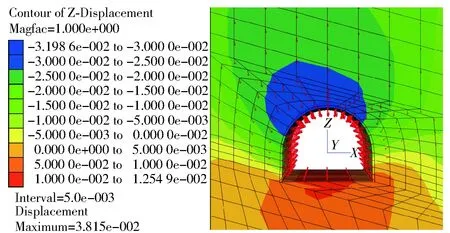

图4、图5所示分别为锚喷网+锚索+底角锚杆支护巷道顶底板水平方向、竖直方向位移图。通过数值模拟分析可以看出,支护后的复合顶板水平最大位移量3.815cm,竖直最大位移量3.815cm,位移量小,巷道形状保持稳定,锚喷网+锚索+底角锚杆联合支护方式对层状岩体的支护效果明显,改善了单一支护巷道变形量大,二次支护成本高、效率低的弊端,为矿山安全、顺利进行生产提供了保障。

图4 锚喷网+锚索+底角锚杆支护巷道顶底板水平方向位移图

图5 锚喷网+锚索+底角锚杆支护巷道顶底板竖直方向位移图

3 结论

巷道顶板冒落是煤矿井下事故主要形式之一,顶板控制对于井下安全生产至关重要。通过相似模拟试验分析得到复合顶板巷道变形破坏的关键部位为顶部位置和底角位置,以此提出了锚喷网+锚索+底角锚杆联合支护方式,对变形大的顶板和底角位置加大支护强度,分别安装锚索和大直径锚杆。数值模拟结果显示巷道顶板和两帮变形量均控制在3.8cm,巷道稳定性提高,巷道形状保持稳定,为矿山生产提供了安全保障。