国内油田抽油泵应用工况及失效形式综述

屈文涛,郝彦龙

(1西安石油大学陕西西安 710065)

(2陕西延长石油机械装备制造有限公司陕西延安 716000)

1 国内油田抽油泵应用工况

1.1 高含水生产

在油田开采的后期高含水阶段,抽油泵的工况主要就是随着含水上升,而随着地层出砂问题逐渐严峻,在泵筒与柱塞之间产生的摩擦也呈现半干摩擦转化。同时,在长期开发的油田中,因为频繁的酸化作用、压裂修井等作用的影响,导致出现了一些腐蚀性的流体,结垢介质也在不断的增加。

1.2 注聚合物生产

在油田的三次采油阶段中,随着聚合物注入时间的增加,其开采的浓度也在不断上升。抽油泵长期的在高含水阶段的状况中施工,在聚合物的影响之下,采出的液流也变为了幂率,模型,这样其粘度就会不断的增加,导致杆管的受力状况受到影响,出现了较为严重的恶化问题,造成井下偏磨的问题。同时,在水驱阶段中并没有将原油重质成分驱替出来,增加了结蜡的概率。

1.3 稠油开发

我国现阶段应用的杆泵生产的稠油工况可以分为三种类型,其具体如下:

第一,蒸汽吞吐井此种类型的蒸汽吞吐井的原有粘度相对较大,胶结物质相对较多,存在着井下温度过高以及出砂较为严重的特征。主要就是因为在一个蒸汽吞吐周期中的产量、含水以及井下的温度具有周期性的波动问题,很容易出现疲劳破损、腐蚀以及井液进泵较为困难的问题。

第二,蒸汽驱井具有单井产液量较高,油层温度较高的特征,其存在较强的腐蚀性,出砂率也相对较高。而如果在此种环境中应用普通的抽油泵,在一些重要的零部件上会在高温、潮湿的环境中出现腐蚀以及高温变形的问题。而因为蒸汽进入井筒之后,随着压力的降低,会出现一定的闪蒸问题;在吸入泵腔体中进入液体之后,就会降低压力,导致其再次出现闪蒸的问题。这样就会产生大量的水蒸气,导致抽油泵在工作过程中出现了气锁问题,无法正常生产作业。

第三,深井稠油 在油藏较深且原油粘度较高的时候,井筒就会存在举升较为困难的问题,而在多数的状况之下抽油泵会在化学将粘、掺水以及掺稀油生产的工况中生产作业。

第四,低产深井进入到开发后期的时候,随着地层压力的降低,油井的产量也会降低,其含水量就会持续上升,进而导致下泵深度逐渐加深,在初期的时候其主要就是出现泵受交应变力幅度增大、出现较为严重的偏磨问题、其漏失量较大,存在泵效小以及检泵周期也相对较短。

而在出现供液不足的时候,气体对抽油泵产生的影响也会显著提升,而在上冲的时候,在固定阀与游动阀之间有圈闭的气体,在膨胀之后无法应用降低的压缩腔体压力小于泵的吸入压力,且固定阀无法打开,泵则就会出现上冲程气锁;在泵中压力排出压力地域油管中的液柱压力的时候,游动阀则无法打开,而泵在下冲程的时候出现气锁。在严重的时候,在上下冲程的时候会出现气锁的问题。

1.4 斜井以及水平井生产

在近些年的发展中,我国水平井采油技术不断成熟,而水平井数也在不断的增加,而水平井举升方面还是主要应用有杆泵抽油的方式进行处理。而对于水平井,在下泵的深度要高于造斜点之后,然后在随着下泵的深度而逐渐增加,随着倾斜角的不断增加,这样在抽油杆以及油管之间的摩擦阻力会不断的提升,而随着偏磨问题的出现,会增加此种问题的出现概率。

同时,在倾斜的状态之下,因为阀罩内壁以及球座孔周沿产生的台阶,在特定的倾斜角的时候对于球阀会起到一定的滞留性作用。在泵阀的关闭滞后,会出现较为严重的漏失量,这样就会降低泵效。

1.5 高气液比井以及排水采气井

高气液比井在我国油田中具有一定的比例;而排水采气井的数量不大,但是这种类型的油气井对于抽油泵的放气要求较为严格,可以满足深抽、防腐蚀等特征。

2 抽油泵失效原因分析

对有杆泵井失效原因进行分析,通过现场调查以及综合性分析,在实践中可以确定导致抽油泵出现失效的主要因素可以分为以下几点:

2.1 砂粒在管柱中出现沉降

因为油井出砂的含量较大,在含水量较高的时候,因为地层油中的砂粒会混合在地层的水中,而因为不同介质的携砂能力与介质为正比关系,原油的薪度数值要高于地层水的薪度数值,这样就会导致在相同流速之下地层水的携砂能力不足,导致部分砂粒在重力作用而出现下沉的时候,导致卡泵以及砂埋等问题。在泵没有完全被卡死的时候,在柱塞以及泵筒之间存在的相对运动就会导致柱塞的表面业绩在泵筒的内表面中出现划伤的问题,这些划伤在数量达到一定的程度的时候就会降低泵效。

2.2 磨损与腐蚀的双重作用

如果砂粒进入到泵筒以及柱塞之间,而就会导致柱塞与泵筒表面之间出现大量的磨损问题,而土工表面层磨损之后,基体暴露出来,因为井液介质的强电解性以及弱酸性影响,导致芯部位置受到腐蚀性的影响,也会出现不同程度的磨损问题。同时,在高压差之下,一些含砂液体就会对柱塞以及泵筒产生一定的水力切割问题,这样则就会加剧磨损问题。

2.3 柱塞以及泵筒结垢问题

没有对注入水进行处理就循环应用,在加上现阶段一些油田纯注水无法满足实际的需求,也逐渐的应用了注聚合物等,导致井下产出液的成本逐渐复杂,随着矿化度的升高,导致柱塞与泵筒结垢问题越来越严重,在结垢较为致密且附着力会变强的时候,就会出现各种危害问题。

2.4 抽油泵的结构

普通类型的抽油泵在结垢上没有设置挡砂挂垢的措施,在柱塞的端部位置会存在一个锥面,抽油泵在往复运动过程中会直接的沉降在柱塞以及泵筒的间隙之中,因为抽油泵的柱塞中的防砂槽仅仅具有挡砂以及刮砂的作用,如果出现存砂则就会导致塞泵筒出现磨损等问题。

2.5 表面处理以及材料

在调查中发发现,如果柱塞以及泵筒的表面处理工艺存在问题会影响应用寿命,同样柱塞以及泵筒材料也是影响应用期限的关键因素。柱塞以及泵筒属于一对摩擦副,通过研究表面,表面材料与砂粒摩擦系数会直接决定砂粒是否会出现堵塞间隙的问题。对此,如果柱塞以及泵筒的处理以及材料选择不当就会导致质量问题。

2.6 凡尔座凡尔罩凡尔球的磨损腐蚀

在抽油杆的运行过程中主要就是利用游动阀与活塞之间连接,而活塞往复运动就会导致游动阀罩承载的一定的变载荷应力。阀在开启闭合的过程中,持续的撞击则就会造成磨损、疲劳等问题。而凡尔罩作为出口,如果液流方向受到影响,就会导致其受到冲刷以及腐蚀性的影响,这样就会降低整体的密封性,出现断裂失效的问题。

2.7 柱塞和泵筒间隙

柱塞以及泵筒之间的配属于一种往复运动之间的间隙配合。在这种相对运动过程中配合面之间的微小间隙具有密封性的作用,这种微小间隙也会存在一定的液体漏失问题,其具有润滑以及冷却的作用。泵隙是叫我关键的技术参数,直接决定着抽油泵的效率与质量,也会影响检泵的周期。

2.8 井下管串偏磨以及腐蚀性问题

因为各种因素会导致油管以及抽油杆接出现磨损以及腐蚀性问题,一些物质如果在泵上沉积,也会造成密封后的漏失问题。

2.9 泵挂深度

随着油井泵挂的不断加深,抽油泵承受载荷也会不断的增大,这样就会导致柱塞以及泵筒压力与摩擦力的增大,增强井液对柱塞以及泵筒液力的冲刷,在其他因素的作用之下,则就会加快泵的失效。

2.10 井身结构

泵筒长在4m~9m的范围中,如果挂泵段井身不是垂直的,则就会导致泵筒出现变形的问题,柱塞与泵筒局部接触的问题,这样就会造成泵筒之间的局部磨损以及腐蚀性问题。

而井下温度和压力也会在一定程度上加剧泵筒与柱塞之间的腐蚀,严重的甚至会导致泵筒变形等问题。

3 抽油泵失效控制措施

3.1 改进抽油泵的工艺设计

要解决游动阀罩容易出现断裂的问题,在实践中要改进深井抽油泵出油阀阀罩的结构、尺寸,根据实际状况合理的改进阀罩的具体尺寸,适当的加长阀罩的长度以及壁厚,保障阀罩的承载面积在增大的同时不会减少出油通道。而通过改进,其效果显著。

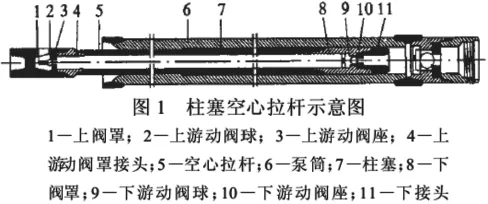

要应用空心拉杆链接柱塞,应用好柱塞出液通道上移到油管中,因为游动阀罩并不会受到泵筒中内径的限制与影响,在实践中可以根据要改进的上游动阀罩的尺寸以及结构进行处理,适当的扩大出液的面积,增强其整体的承载面积。

在实践中,为了增强阀以及阀罩的耐腐蚀性以及螺纹的强度,要应用不锈钢3cr13号的不锈钢。为了避免固定阀球出现花纹问题,在操作中出现漏失等问题,可以将固定阀的上罩加工形成圆弧形,其表面较为光滑,可以提升抽油泵阀压紧接头断面的光洁度,在实践中为了减少砂以及盐进入过程中的配合间隙,可以在泵上增加挡砂环。

3.2 重视抽油泵的质量管理与控制

第一,重视螺纹的抽检处理。在应用过程中,要在螺纹规检查螺纹的基础之上,适当的增加牙型角、螺纹光洁度等相关检查内容,提升螺纹质量。第二,要重视粘接剂以及粘接工艺的管理。应用620的粘结剂,提升粘接的能力,在粘接之前要彻底的清洗、烘干螺纹,保障涂胶的均匀性,提升预紧力;第三,要及时完善修订抽油泵试压压力的标准,合理的规范试压程序与内容。

3.3 完善采油工艺配套设备

要就是清洗井筒较脏的油井,对于出砂以及存在井下落物的油井,要通过接绕丝筛管的方式进行处理,避免在泵内进入脏污物质;通过防沙泵或者双固定阀抽油泵进行处理。

4 结语

分析抽油泵的失效原因分析,了解我国国内油田抽油泵应用工况,综合实际状况探究有效的解决对策与手段,可以提升抽油泵质量,进而保障生产安全,提升整体经济效益。