内置电热层电采暖实木复合地板制备工艺参数的优化1)

梁善庆 李思程 柴媛 傅峰

(中国林业科学研究院木材工业研究所,北京,100091)

电热木质功能材料是通过炭黑、碳纤维、石墨、金属粉末、金属纤维等导电物质直接形成发热元件后与木质材料复合形成的一种功能材料。目前发热元件主要为金属电热线、碳纤维线缆、导电油墨层、碳纤维纸和电热膜,电热层可直接与基材叠层胶合或置于基材上的凹槽再与装饰表板复合制成一体化电热木质制品[1-3]。此类电热木质制品通过电能转换为热能的形式,具有环保、舒适、节能、易安装维护和潜热性能好等特点,主要用于冬季室内采暖,该类木质制品属于低温辐射供暖技术,符合我国电供暖发展策略和环保趋势,且近年极端气候频发,南方电采暖需求增大,为木质电热制品提供了广阔的市场前景[4-6]。

目前电热木质功能材料代表性制品是内置电热层电采暖木质地板(简称电热地板),该制品是由木质基材与封装其内的电热层(碳纤维纸、电热膜等)组成,通电后能够发热的木质地板,包括内置电热层电采暖实木复合地板(简称电热实木复合地板)和内置电热层电采暖浸渍纸层压木质地板(简称电热强化地板)。部分研究者开展了电热地板制备工艺、发热材料电热性能以及耐老化方面的研究[7-8],如利用4种胶黏剂制备竹木复合电热地板材料,发现酚醛树脂和环氧树脂均可作为竹木复合电热地板材用胶黏剂,但从能耗和制造成本上考虑,酚醛树脂更合适;而三聚氰胺脲醛树脂胶则需进行一定的改性,增强耐热性和韧性[9]。通过三聚氰胺改性脲醛树脂胶与纤维板基材热压制备电热功能复合板,可知热压压力对电热功能复合纤维板电阻下降率的影响不显著,对而施胶量的影响则极显著[10]。此外,部分研究者开展了木竹电热材料的老化性能和由杉木集成材薄板制备的电热地板热工性能研究,而木质电热功能材料及制品的研究还处于起步阶段,在工艺参数优化、电热性能、耐老化性能、电安全性能等方面有待深入研究和解决[11-13]。

笔者以碳纤维发热纸作为发热元件,采用三聚氰胺改性脲醛树脂为胶黏剂,探讨工艺参数对电热实木复合地板性能的影响,优选工艺参数,并深入分析不同施胶量对电阻性能的影响规律,为电热实木复合地板制备技术提供基础数据参考。

1 材料与方法

1.1 材料与仪器

桉木单板(幅面300×160 mm,厚1.2 mm)、橡木表板(幅面300×160 mm,厚1.8 mm)、榉木背板(幅面300×160 mm,厚0.8 mm)、桉木地板基材(幅面300×160 mm,厚11 mm)均由浙江某地板有限公司提供。铜箔电极(长180 mm,宽10 mm,厚0.02 mm)和碳纤维纸(长280 mm,宽140 mm,厚0.08 mm,方阻210Ω)购于北京某材料有限公司,粉状三聚氰胺改性脲醛树脂胶黏剂购于太尔化工(上海)有限公司。

主要仪器有平板硫化机、万能力学试验机、恒温水浴锅、鼓风干燥箱、恒温恒湿箱、数字万用表、扫描电镜(日本日立,Hitachi S4800)、动态热机械分析仪(美国TA公司,Q800)。

1.2 试验设计

以热压时间、热压温度、热压压力和施胶量为试验因素设计正交试验,制备电热实木复合地板基材。每个因素分别设置3个水平(表1),选用L9(34)正交表进行正交试验设计最终得到9种不同复合工艺,根据正交设计结果进行工艺参数优选。

1.3 电热实木复合地板制备

首先拌胶,按m(胶粉)∶m(改性剂)∶m(水)=100∶25∶45将这些材料混合搅拌均匀,然后加入25份固化剂搅拌均匀,静置待用。分别在桉木地板基材和桉木单板上采用辊涂施胶(单面施胶),并将碳纤维纸铺装在基材和单板之间,放置铜箔电极,然后分别对橡木表板和榉木背板施胶,与基材、碳纤维纸、单板进行组坯;放置10 min后,使用正交试验设计的工艺参数制备电热实木复合地板;最后室温下静置24 h以上测试理化性能。为研究不同施胶量对热压后电阻的影响,根据正交试验优选的压力、时间和温度,采用单面施胶量分别为50、60、70、80、90、100 g/cm2制备电热实木复合地板,用于测试热压前和热压后电阻变化,同时采用相同的施胶量涂布在碳纤维纸上,上下覆盖脱模纸,热压获得碳纤维发热膜,用于动态热机械分析测试。

表1 正交试验因素水平

1.4 性能测试

胶合强度参考标准GB/T 9846—2015《普通胶合板》[14]进行测试(按Ⅱ类胶合板),为获得碳纤维纸发热层的胶合强度,试样制作如图1所示。耐湿尺寸稳定性和耐热尺寸稳定性按标准LY/T 1700—2007《地采暖用木质地板》[15]进行测试;热压前使用数字万用表测试碳纤维发热纸电阻,制备电热实木复合地板后,静置24 h,测试其热压后的电阻,获得热压前压后电阻变化值;扫描电镜(SEM)样品从3种热压压力制备的电热实木复合地板内截取发热层样品,与未经热压的碳纤维纸(对照样)一起置于样品台上,进行喷金处理后观察不同压力下的碳纤维纸微观结构,设置电压10 kV;动态热机械分析(DMA)样品取于6种施胶量的碳纤维发热膜(长15 mm,宽5 mm),设置频率1 Hz、振幅30 μm、升温速度为5 ℃/min、温度为0~250 ℃。

图1 胶合强度试件示意图

2 结果与分析

2.1 工艺因素对胶合强度的影响

电热实木复合地板由于内置了碳纤维纸发热层,如工艺参数选择不合理,在长期通电冷热循环工况下,容易引起发热层与木材胶合界面分离,形成脱胶剥离现象,存在短路或局部高温的电安全隐患,因此发热层的胶合强度应高于普通胶合板。根据正交试验设计获得9种工艺的胶合强度见表2。各因素水平的胶合强度均达到GB/T 9846—2015《普通胶合板》Ⅱ类要求,由极差分析可知(见表3),压力、时间、温度和施胶量的极差分别为0.81、0.20、0.56、0.29MPa,因此各因素对胶合强度影响顺序从大到小依次为压力、温度、施胶量、时间。不同因素的平均胶合强度最大值分别为2.41(k1A)、2.07(k1B)、2.25(k3C)和2.24(k2B)MPa,其中时间的k1和k2相差极小,根据胶合强度优选复合工艺参数为A1B1C3D2或A1B2C3D2。进一步对胶合强度作方差分析,在显著水平α=0.01时,压力对胶合强度具有极显著性影响(FA=15.646,FC=7.634,FD=4.631,F0.01(3,45)=4.249,FB=1.255)。由方差分析得到的各因素对胶合强度影响主次顺序与正交试验分析相同。

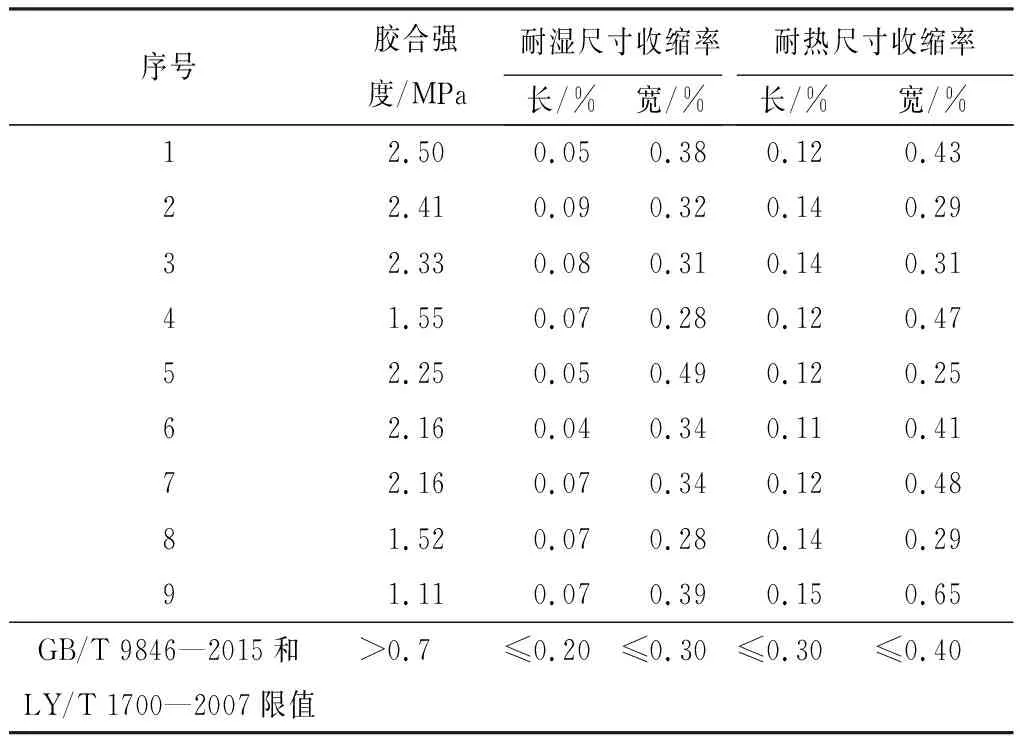

表2 不同工艺参数电热实木复合地板理化性能

表3 不同工艺参数电热实木复合地板胶合强度极差分析

2.2 工艺因素对尺寸稳定性的影响

2.2.1 耐热尺寸稳定性

尺寸稳定性是地采暖木质地板的关键性指标,电热实木复合地板使用过程中易出现翘曲变形等现象,可能导致地板内部电极脱胶或电源插件接触不良等问题,引起漏电或短路。表4为耐热尺寸稳定性正交分析结果,4个因素中长度方向的耐热尺寸稳定性极差差异不明显,而宽度方向的耐热尺寸稳定性极差分别为0.13、0.18、0.11和0.08,即各因素对宽度耐热尺寸稳定性影响比长度方向明显。其重要程度从大到小顺序为时间、压力、温度、施胶量,根据耐热尺寸稳定性优选工艺参数为A1B2C3D3。各因素对长度方向耐热尺寸稳定性影响极小,仅对宽度方向耐热稳定性进行方差分析,在显著水平α=0.1时,时间对耐热尺寸稳定性有显著影响(FB=2.881,F0.1(3,18)=2.42,FA=1.329,FC=0.338,FD=0.474),各因素对耐热尺寸稳定性影响主次顺序与正交试验分析结果相同。

表4 不同工艺参数电热实木复合地板耐热尺寸稳定性极差分析

2.2.2 耐湿尺寸稳定性

表5为耐湿尺寸稳定性极差分析结果,影响长度方向耐湿尺寸稳定性因素主次顺序为温度、压力、时间、施胶量,优选工艺参数为A2B1C1D1或A2B3C1D1;宽度方向耐湿尺寸稳定性极差分别为0.03、0.03、0.05和0.13,因素重要性主次顺序为施胶量、温度、时间=压力,优选工艺参数为A1B1C2D3或A3B1C2D3。因压力对长度方向稳定性影响排第二,对宽度方向影响排最后,因此取A2;时间对长度方向和宽度方向尺寸稳定性影响均较小,综合后优选B1;温度对长度方向稳定性影响大于宽度方向,因此选C1,同理施胶量取D3,因此优选复合工艺参数为A2B1C1D3。由方差分析可知,施胶量对耐湿尺寸稳定性具有显著影响(FD=4.506,F0.05(3,18)=3.16,FA=0.366,FB=0.303,FC=0.731),进一步说明施胶量优选D3的合理性。

综合胶合强度及尺寸稳定性正交结果分析和方差分析,A因素分别有0.9、1.2 MPa两个水平达到最优。在此基础上依据尺寸稳定性选择压力,压力对其长度、宽度方向上的尺寸收缩率影响结果相反,耐热尺寸稳定性中长度方向收缩率减小与宽度方向收缩率增大相仿,而耐湿尺寸稳定性中压力1.2 MPa的长度方向尺寸收缩率减小量明显大于宽度方向尺寸收缩率增大量,优选压力1.2 MPa。根据方差分析结果,胶合强度、耐湿尺寸稳定性二者B因素的F值均最小,以耐热尺寸稳定性的方差分析结果为依据,选择时间为6 min;根据对胶合强度及尺寸稳定性正交试验结果,C因素分别有100、130 ℃两个水平最优,同时温度仅对胶合强度具有显著影响,温度130 ℃的胶合强度比100 ℃增加了9.2%,优选温度为130 ℃;根据对胶合强度及尺寸稳定性正交试验分析结果,施胶量有100、150 g/m2两个水平达到最优,施胶量150 g/m2的胶合强度比100 g/m2增加14.9%,而耐湿尺寸稳定性下降12%,由于施胶量100 g/m2的胶合强度完全能满足标准要求,为提高尺寸稳定性优选施胶量为100 g/m2。本试验最终优选的工艺参数为热压压力1.2 MPa,热压时间6 min,热压温度130 ℃,施胶量100 g/m2。

表5 不同工艺参数电热实木复合地板耐湿尺寸稳定性极差分析

2.3 工艺因素对电阻的影响

采用不同工艺参数制备电热实木复合地板发现,碳纤维纸热压后电阻均出现不同程度降低(表6),通过方差分析可知各因素对电阻变化影响的重要程度从大到小顺序为施胶量、温度、压力、时间(见表7),方差分析表明施胶量对电阻具有极显著影响(FD=34.005>F0.01(3、18)=5.09),主要源于碳纤维纸在热压过程中被胶黏剂渗透,形成的胶膜干扰碳纤维之间搭接;同时胶层固化后发热层形成致密结构,提高了碳纤维网格的导电性能[10]。此外单位压力增加使电阻下降幅度增大,主要是由于碳纤维纸经热压后,碳纤维搭接紧密性增大从而提高了导电性,但热压压力不能过大,过大的压力易引起碳纤维断裂,导电通道被阻断,电阻增大。通过SEM观察碳纤维发热层内碳纤维分布情况,在压力0.9~1.5 MPa范围内,与未热压的碳纤维发热层相比,热压后的碳纤维发热层更为密实,胶膜填充发热层空隙,使碳纤维搭接更为紧密,同时未发现明显断裂情况(图2)。

表6 不同工艺参数电热实木复合地板电阻变化Ω

表7 不同工艺参数电热实木复合地板电阻变化方差分析

注:F0.01(3,18)=5.09;F0.05(3,18)=3.16;F0.1(3,18)=2.42。** 表示显著,*** 表示极显著。

由于施胶量对电阻具有极显著影响,采用优选的工艺参数(压力1.2 MPa、时间6 min、温度130 ℃),分别使用6种施胶量制备电热实木复合地板,进一步探讨施胶量对电阻变化影响规律,电阻变化结果见图3。在相同的工艺条件下,不同的施胶量热压后电阻下降幅度范围在36.3%~41.3%。施胶量由50 g/m2增加至80 g/m2时,电阻下降呈小幅增加趋势;当继续增加施胶量时,电阻下降率反而呈小幅降低趋势。施胶量的增加提高了碳纤维发热层的密实程度,使碳纤维之间的导电率增加,然而当施胶量继续增大后,胶黏剂在热压固化过程的渗透对碳纤维搭接形成一定程度的破坏,导致电阻增加,因此在工艺参数优选上需综合考虑各因素的相互影响。

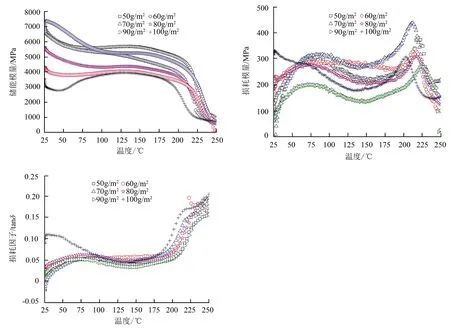

图4为不同施胶量的碳纤维发热层断面SEM图,经热压后碳纤维发热层表面形成较为平整的胶膜,50 g/m2的施胶量碳纤维发热层截面上尚存微小空隙。随施胶量增加,胶黏剂渗透碳纤维纸更充分;当施胶量达到100 g/m2时,截面内部充满胶黏剂说明胶液对整个导电网络结构的渗透充分。同时也表明,在压力作用下,施胶过多会挤开已搭接的碳纤维,部分破坏原有导电网格结构,一定程度上弱化了压力作用效果。图5为碳纤维发热膜在不同温度下的动态热机械性能图谱,可知随着施胶量增加储能模量总体呈下降趋势,说明不同的施胶量对碳纤维发热层刚性影响显著。施胶量的增加导致碳纤维发热层的储能模量下降明显,即刚性降低脆性增大。碳纤维发热层随温度的增加储存能量的分子链逐渐开始运动,部分链段产生的热量较多,约220 ℃后储能模量快速消耗;但仅增加施胶量,发热层璃化转变温度范围变幅不大。

a.未经热压;b.压力0.9 MPa;c.压力1.2 MPa;d.压力1.5 MPa。

图3 不同施胶量电热实木复合地板电阻变化

a.断面宏观图;b.施胶量50 g/m2;c.施胶量80 g/m2;d.施胶量100 g/m2。

图5 不同施胶量碳纤维发热膜DMA图谱

3 结论

根据正交试验设计获得9种工艺条件下电热实木复合地板的胶合强度均满足标准要求,各因素对胶合强度影响顺序从大到小为压力、温度、施胶量、时间,显著水平α=0.01时,热压压力对胶合强度具有极显著影响;4个因素对长度方向的耐热尺寸稳定性差异不明显,而对宽度耐热尺寸稳定性影响比长度方向明显,各因素影响顺序从大到小为时间、压力、温度、施胶量;耐湿尺寸稳定性结果表明,各因素影响长度方向耐湿尺寸稳定性顺序从大到小为温度、压力、时间、施胶量,宽度方向影响顺序为施胶量、温度、时间=压力,显著水平α=0.05时,施胶量对耐湿尺寸稳定性具有显著影响。综合胶合强度及尺寸稳定性正交结果分析和方差分析,最终优选的工艺参数为压力1.2 MPa,时间6 min,温度130 ℃,施胶量100 g/m2。

制备的电热实木复合地板热压前和热压后电阻均出现不同程度降低,方差分析结果表明各因素对电阻变化影响的重要程度从大到小顺序为施胶量、温度、压力、时间,显著水平α=0.01时,施胶量对电阻变化具有极显著影响。在相同的工艺参数条件下,施胶量由50 g/m2增加至100 g/m2时,电阻下降幅度范围在36.3%~41.3%,在实际制备工艺选择中,应重点考虑施胶量对电阻变化的影响。