D型氢气往复式压缩机的优化设计探讨

王华涛

(陕西延长石油物资集团有限责任公司,陕西西安 710077)

0 引言

D型氢气往复压缩机是对称平衡型压缩机,介质是氢气,这就对设计提出了更高要求。D型氢气压缩机设计要考虑长周期安全平稳运行,设备运行效率良好,结构布局合理,外形布局紧凑,实现无油润滑操作,事故状态时有安全保护和联锁装置。总之,设计必须满足设备运行安全性,经济性,配套性和规范化的要求。

1 氢气压缩机整体描述

氢气压缩机采用D型对称平衡性结构,两列一级压缩,气缸均为双作用,无油润滑结构设计,无油润滑操作运行。整机结构合理,布局紧凑,动力平衡性能优异,运转平稳可靠,振动小、噪声低。机组密封性能良好,易损件寿命长。驱动电机为隔爆型异步电机,电机轴通胀套联轴器与压缩机曲轴相连。机组备有完善的安全保护和联锁装置,确保压缩机的长周期安全运转。当压缩机处于危险工况时,能自动发出声光报警及自动停机。机组设有进气缓冲器、冷却器及润滑系统等辅助设备。

2 压缩机技术描述

2.1 技术说明

压缩机为两列一级压缩,气缸均为双作用。压缩机单层布置,整体撬装。压缩机转速490 r/min,平均活塞速度3.43 m/s。气缸出口法兰处气体实际排出温度≤125℃。压缩机填料和气缸均采用无油润滑结构设计,无油润滑设计控制活塞导向环比压≤0.035 MPa。压缩机气量调节采用一级气缸卸荷器调节及末级旁路自动调节方式。卸荷器调节为额定流量的0%,25%,50%,75%,100%;末级旁路自动调节范围为额定工况0~100%,气量调节系统具有良好可靠性经济性。

机组主要部件(如气缸、中体等)连接采用止口定位,保证精确对中。所有刮油器、中间密封和压力填料均为带不锈钢卡紧弹簧的剖分环填料,填料设进排水接口。活塞杆材料选用优质合金钢锻件38CrMoAl,表面氮化,表面硬度达850 HV以上。十字头为整体巴氏合金滑履。曲轴箱采用HT250制造,中体采用HT250;曲轴、连杆采用45#锻钢,须调质处理;十字头体为铸钢。

工艺气阀选购国际知名品牌,氮气试车气阀采用环状气垫阀,阀片为不锈钢。中体和机身窗口设有带垫片的整体金属盖板。中体接筒采用D型结构,设底部排凝、顶部放空、填料进、出水接口。压缩机主轴瓦、连杆大头瓦为水平剖分的薄壁圆瓦。机身设呼吸器,机身内表面喷涂环氧富锌防腐漆。

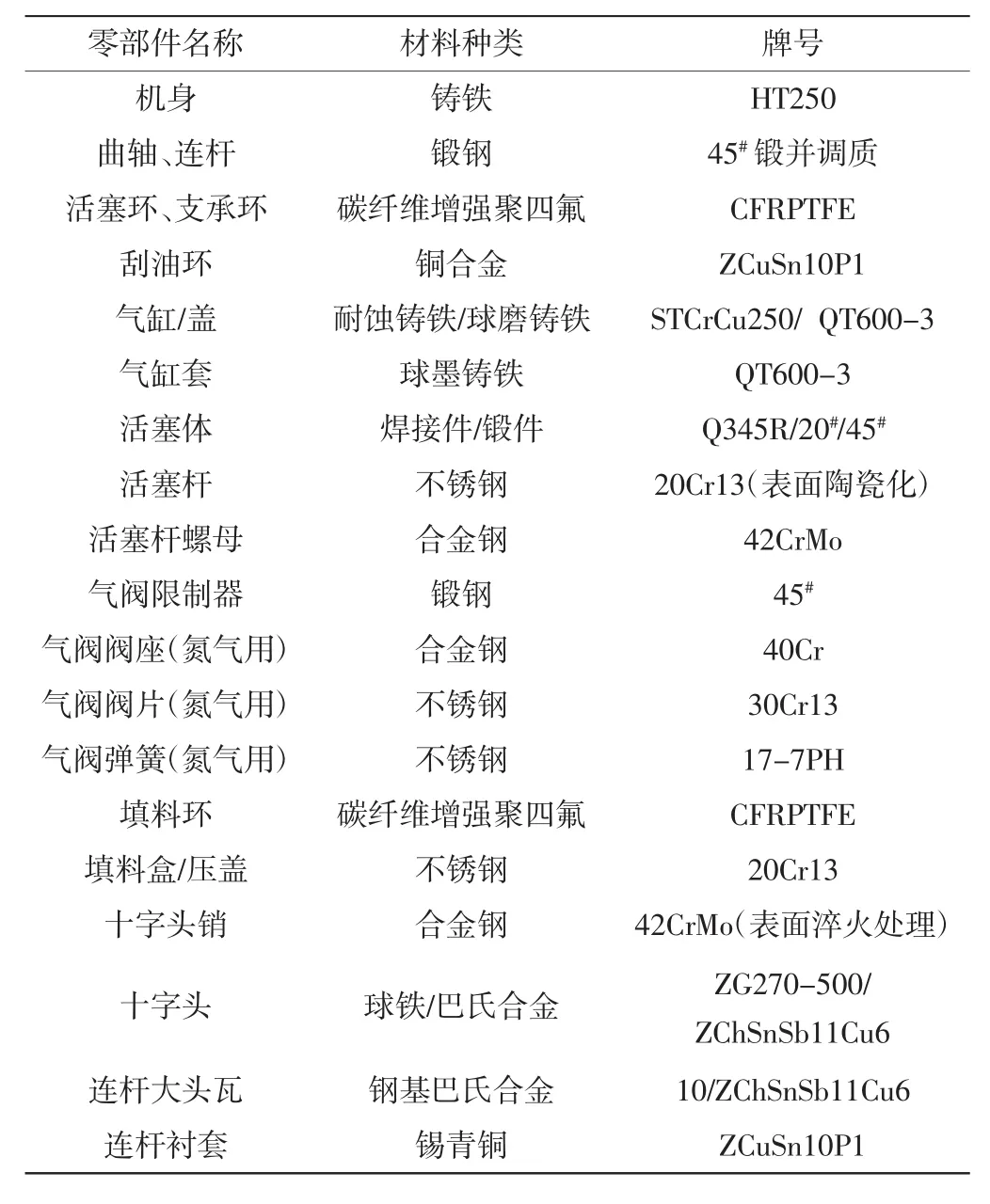

2.2 零部件材料(表1)

表1 零部件材料表

2.3 运动机构润滑系统

运动机构的润滑采用压力润滑,压力润滑系统(稀油站)包括:单独电机驱动的主油泵和辅油泵,油泵采用螺杆泵。①过滤器、管道、管件、法兰均为不锈钢,油系统所有手阀用截止阀,阀芯为不锈钢。带三通切换阀的双联过滤器,细过滤精度25 μm,配差压表;不锈钢滤芯,按150%负荷流量设计。②油冷却器采用管壳式,油走管程,管束采用不锈钢波纹管,油冷却器的设计和制造符GB 151—2014标准,按130%负荷流量来设计,冷却器回水管线上带温度表。③油泵入口从油池引出,入口带过滤器,油泵出口带安全阀、单向阀,有全流量回油装置和高点排气装置。油泵排量有额定流量120%的能力。④油箱设现场液位计、温度显示。整套连接管道有必要的检测、控制仪表。油箱设置恒温自动控制器,自动监测油温起停电加热器,<15℃启动加热器,>35℃时停止加热器。润滑油总管压力采用3取2联锁设置。油箱容积≥8 min循环油流量容积。油站油箱、管路、管件、阀门及油冷器过油部件材料均为不锈钢。

2.4 循环冷却水系统:

冷却水系统每个冷却点进出口支路均装1个阀门。冷却回水回路配水流指示器及双金属温度计。填料冷却水入口带双联过滤精度为30 μm过滤器,不锈钢滤芯。气体和润滑油由循环水冷却,气缸和填料采用软化水冷却。

2.5 管路系统

按照P&ID图(Process&Instrument Diagram工艺和仪表流程图)提供相关管线、放空排污管线、水管线、仪表管线和油管线。提供进出截止阀、出口止回阀、安全阀。气管路及油站至机组旁的连接管线(润滑油管线)提供材料和完整安装图;提供压力填料漏气收集接管。提供气量调节系统。

2.6 缓冲器、冷却器

压缩机组设相应的缓冲器、冷却器。压力容器按照GB150—2011,GB 151—2014及容规进行设计、制造和检验。

2.6.1 缓冲器。

缓冲器尽可能靠近各级气缸进出口,并保证足够缓冲容积,缓冲器最小容积为其连接气缸活塞行程容积10倍以上。缓冲器设带套管式测温接头,便于测量气体温度及安装高温报警检测元件。缓冲器设计压力不小于相关级安全阀起跳压力设定值。缓冲器材料为碳钢,腐蚀裕度3.2 mm。

2.6.2 冷却器。

各级设排气冷却器,冷却后气体温度≤40℃。冷却器结构采用管壳式冷却器,气走管程水走壳程。设计换热能力为额定负荷的130%以上。冷却器的壳体为碳钢,腐蚀裕度3.2 mm,芯子(换热管及管板)为316不锈钢。

2.7 电气控制和仪表。

压缩机安装区域等级为Ⅱ区。所有安装在危险区域仪表、电气设备应符合工厂Ⅱ区防爆要求。现场仪表防爆等级为dⅡCT4,防护等级IP65。压缩机逻辑控制在用户的DCS(Distributed Control System,分布式控制系统,又称为集散控制系统)完成。温度检测采用铂热电阻(Pt100)。压力、差压变送器采用带HART(Highway Addressable Remote Transducer寻址远程传感器高速通道的开放通信)协议的智能型,带LCD(Liquid Crystal Display液晶显示器就地显示表头)变送器。所有电气开关为双刀双掷式。所有仪表为SI单位。卖方提供压缩机组一次仪表,其中包括一次检测元件、发信元件、就地显示仪表、就地仪表盘;控制和仪表相关连接线缆及安装材料由卖方提供。买卖双方设计及供货交接点为接线箱接线端子(卖方供货)。卖方提供压缩机组的控制方案及联锁逻辑图。

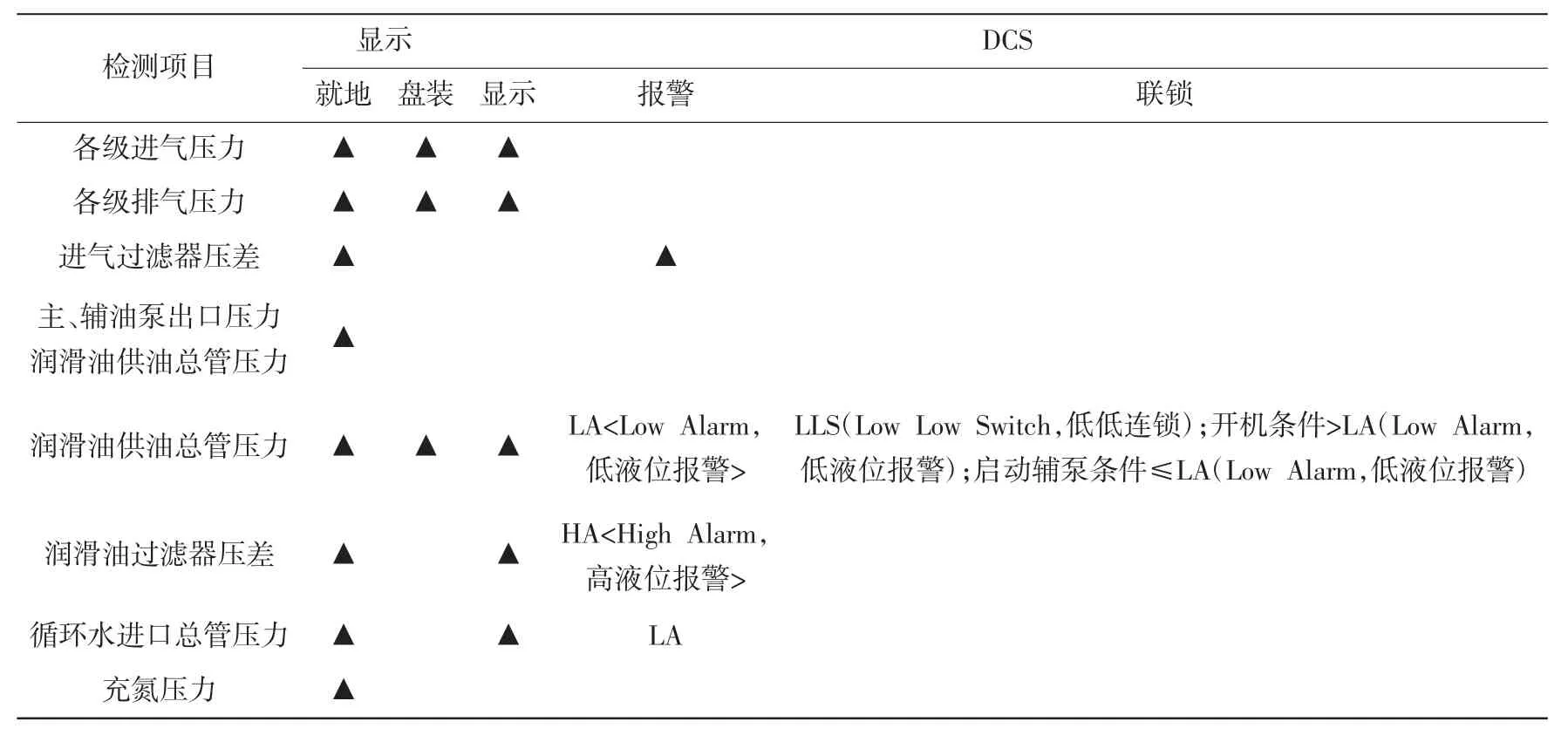

2.7.1 压力测量项目

压力测量项目测量点数及仪表类型按P&ID见表2,表中压缩机出口总管压力2取2,循环油总管压力3取2联锁。

2.7.2 温度测量项目(表3)

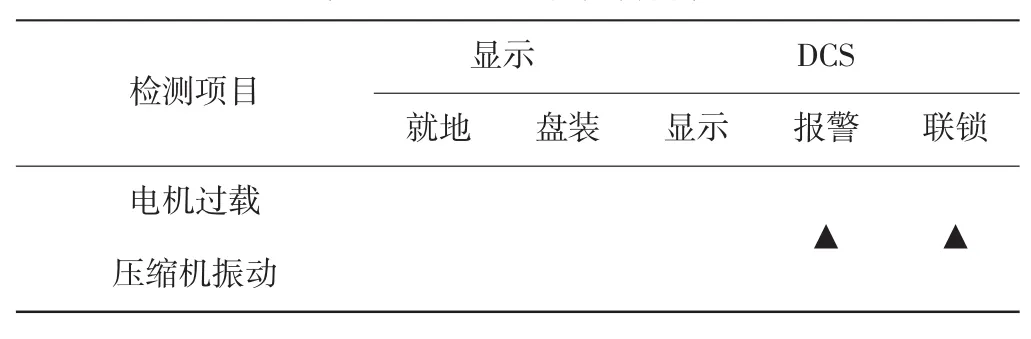

2.7.3 过载及振动项目(表4)

2.7.4 主电机及其附属设备

主电机额定电压6 kV,额定功率185 kW,额定转数490 r/min,防爆等级dⅡCT4,防护等级IP55,绝缘等级F,温升B。电机为户外、高效节能型,冷却方式为自然风冷IC411。电机铭牌额定功率不小于任何规定操作工况下所需最大功率1.1倍,且不小于出口安全阀定压力下轴功率计算值。电机定子绕组每相装1个双支埋入式Pt100铂电阻(各用1备1),测温元件导线接到单独的终端接线盒上,接线盒防护等级IP55。主电机本体既能满足直接启动又能满足软启动要求。辅助电机及加热设备防爆等级为dⅡCT4,防护等级IP55。电机滚动轴承选用国际知名品牌。

表2 压力测量项目表

表3 温度测量项目

表4 过载及振动项目表

3 检验及监造描述

3.1 主要部件材料做理化分析和机械强度试验

气缸、气缸套、气缸盖、曲轴箱、活塞、活塞杆、十字头体、连杆螺栓、十字头销、曲轴、连杆等。零部件进厂检验、加工检验按卖方工厂标准在卖方工厂进行,并提供检验报告。

3.2 零部件进行无损检测提供检查报告(表5)

表5 零部件进行无损检测项目

3.3 压力试验

压缩机气缸体、气缸盖、活塞等受压零件的气腔进行水压试验,压力至少为设计压力的1.5倍,水系统设备水腔试验压力按0.8 MPa,试验均持续30 min。机身、滑道做煤油渗漏试验。容器的压力试验按有关标准执行。气缸部件做氦气气密性试验,试验压力为最大允许工作压力的1.1倍。

3.4 运转试验

压缩机出厂前进行12 h无负荷机械运转试验提供试验报告;试车后主要摩擦部位全面拆检提供拆检报告;卖方在该项试验前7 d通知买方参加试验。②部分负荷试运转在买方现场进行,使用全套供货机组,以空气为介质,在工作转速下至少运转24 h,部分负荷试运前,买方提供安装数据,卖方制订试运协议,卖方买方共同确认是否具备试车条件,由试运现场负责人组织实施,卖方派员参加调试运转。

试运结束后,双方在完整的负荷试运报告上签署意见,作为初步验收文件。装置投产时,应用实际气体在设计工况下进行考核运转,买方提前7 d通知卖方参加,按照压缩机设计参数进行72 h运转考核,符合要求后,双方签署正式验收报告。

3.5 监造

压缩机在厂内的装配、气缸水压试验和机械试运转、负荷试验按相应规范要求严格进行,接受用户的监造和检验。产品设计制造严格按标准执行,投标方应向招标方出据以下文件:材料检验合格证,尺寸检验报告,无损检测报告、装配验收报告及其他检验和试验报告。产品交货前应对设备各部件进行必要的检查和试验,保证整个设计和制造符合有关规程和标准要求。关键部件制造和检验由招标方派人员到现场进行监造。设备最终验收在使用方安装施工现场进行。未尽事宜按国内有关标准执行,且优先按高和严标准执行,保证各项性能要求。

4 压缩机性能描述

4.1 性能保证

压缩机轴功率偏差≤+3%;压缩机排量无负偏差;机组噪声按GB/T 4980—2003标准测量≤85 dB(声压级)。机身振动烈度符合GB/T 7777—2003标准,压缩机机械振动速度有效值≤4.5 mm/s。

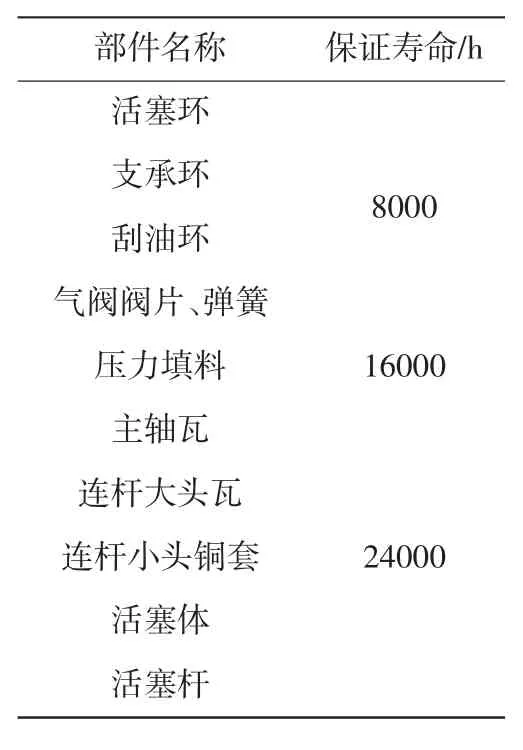

4.2 寿命保证

压缩机在现场环境条件及规定操作条件下,整机使用寿命≥20 a。正常操作条件下,压缩机易损件寿命值(表6)

表6 易损件寿命表

5 结语

D型氢气压缩机的优化设计是压缩机全生命周期的一个重要组成部分,搞好优化设计,从源头上保证了设备克服先天不足的毛病,保证设备能按要求安装、试车、投用并长周期安全平稳运行,能使设备全生命周期形成健康、科学、有序的良好运行态势。