对比法建立注塑机锁模机架优化设计方案

李向东,饶少华,磨斌国

(宝捷精密机械有限公司,广东 佛山 528137)

1 锁模结构与锁模机架的工作原理简介

锁模结构和锁模机架是注塑成型机中非常重要的一环,为注塑成型工艺提供稳定的锁模成型条件,承担自重以及模具重量,为注塑成型工艺提供适宜的锁模力,有效降低在锁模过程中对模具变形的影响。同时在注塑成型周期中,要抵抗射胶动作在模具填充过程中的冲击变形,抵抗开模过程中开模力对头板冲击的变形影响。而以上所有的冲击和变形都将由锁模机架承担。

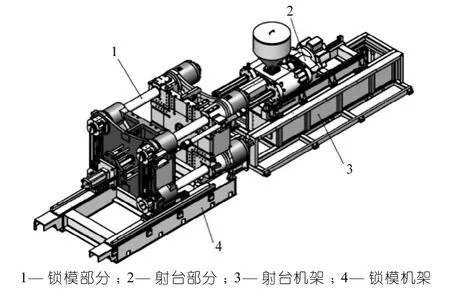

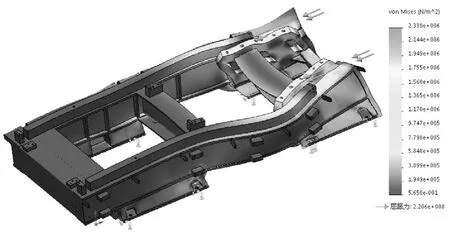

图1为注塑机的整机结构图,结构图中已经注明了锁模部装、锁模机架、射台部装、射台机架、锁模机架所处的位置以及结构形式。由于锁模部分结构对注塑成型提供非常重要的锁模力发生条件和开模控制条件,其锁模机架比射台机架设计更加复杂,成本因素影响更高,本文描述的机架设计方法是针对锁模机架而言。

图1 塑机的整机结构图

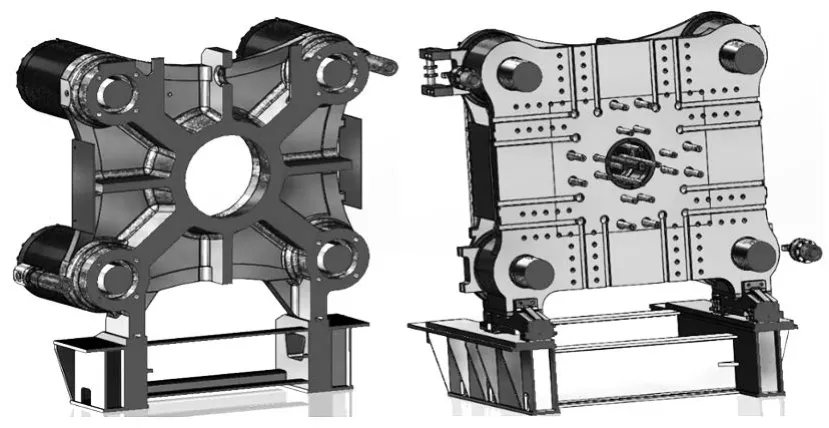

图2为锁模结构中包含的锁模头板、锁模二板、锁模机架示意图,展示了其锁模机构的工作原理。

图2 注塑机锁模结构图

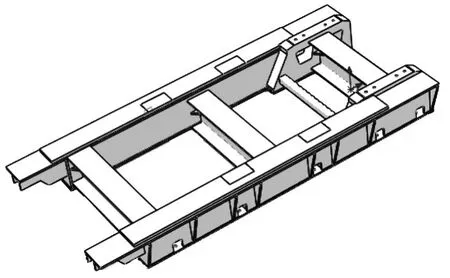

图3为锁模机架的设计概念。由于注塑机设备的重量绝大多数是由于锁模部装产生的,以800 t两板注塑机为例,锁模部装及机架的总重量通常在10 t以上,所以锁模机架成为最重要的运动支撑部件。

图3 注塑机锁模机架结构图

2 锁模结构部分运动特性及锁模机架模型分析建立

注塑机锁模结构中,锁模头板将固定于机架上面,与机架保持相对静止状态。而锁模二板与机架则是相对运动状态,二者之间通过滑动摩擦副滑行。在注塑成型工艺过程中,一般分为以下步骤,如图4所示。

图4 注塑成型工艺框图

在合模和锁模工艺又会产生更具体的工艺流程,一般分为低压慢速合模、低压快速合模、低压低速模保锁模、高压低速锁模四个步骤。而开模阶段由于受模具制品内应力的影响,开模工艺流程一般分为高压低速开模、低压快速开模、低压低速开模到位三个步骤。通常锁模头板要固定在机架的撑力梁上,以获得更好的刚性和更低的冲击变形,而锁模二板滑动副则也是运行在机架的支撑梁上,以防止运动过程中机架变形。

按以上锁模成型工艺原理,我们建立极端情况下的锁模机架形变分析模型。我们以最快的合模速度合上模具,此时模具将冲击力传递给锁模头板,锁模头板头板将受到最强的冲击力。由于锁模头板与锁模机架固定连接,锁模头板受到的冲击力将直接传递给锁模机架,由此产生最大的锁模变形。根据锁模滑动副接触面积、锁模机板重量、运动冲击到静止时间等技术参数,利用动量定理Ft=mv'-mv可以得出冲击力,而冲击时间可以以液压阀的切换时间作为计算依据,本文的冲击时间约定为150 ms即0.15 s。

建立单位变形系数及单位冲击变形系数概念,以有效评价锁模力、机架横截面积、静态时最大模厚处的变形量、机架总重量、锁模部装自重与冲击力合力作用到机架时的变形量之间的关联性。单位变形系数定义为:(静态时最大模厚处的变形量×机架总重量)÷(锁模力×机架横截面积);单位冲击变形系数定义为:(锁模部装自重与冲击力合力作用到机架时的变形量×机架总重量)÷(锁模力×机架横截面积)。

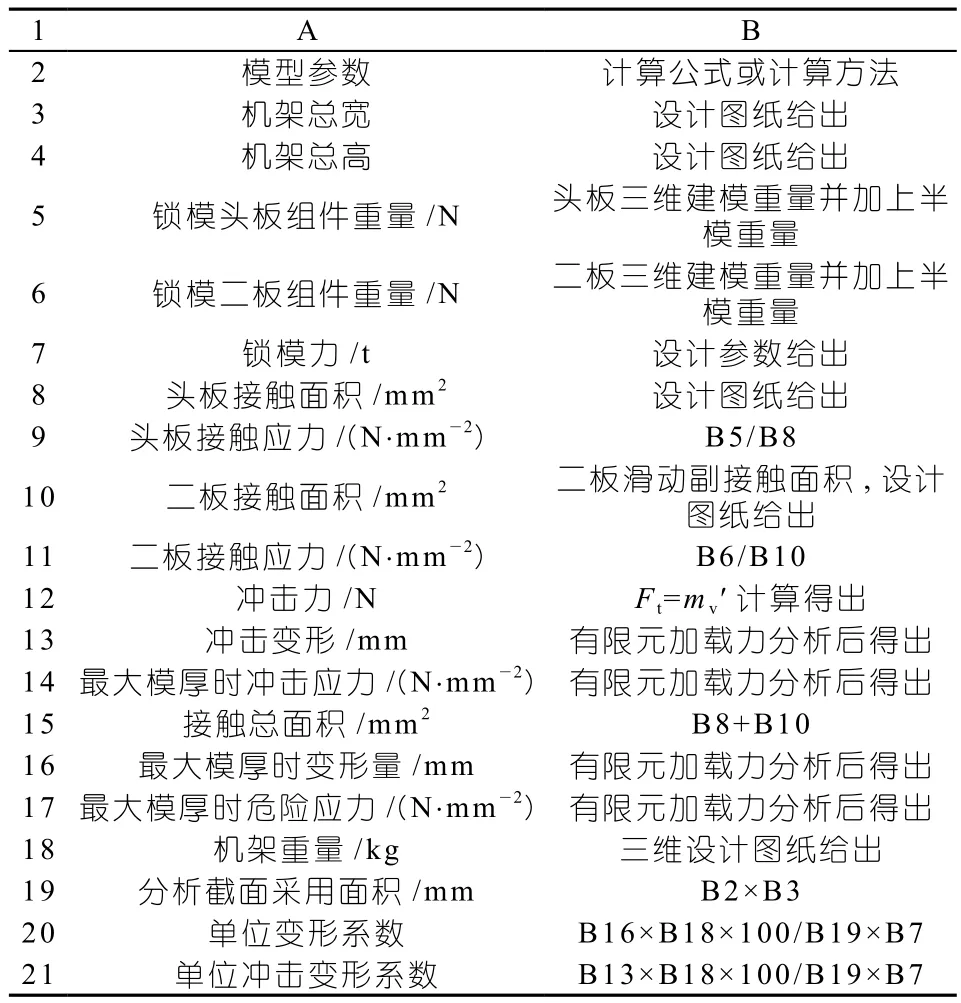

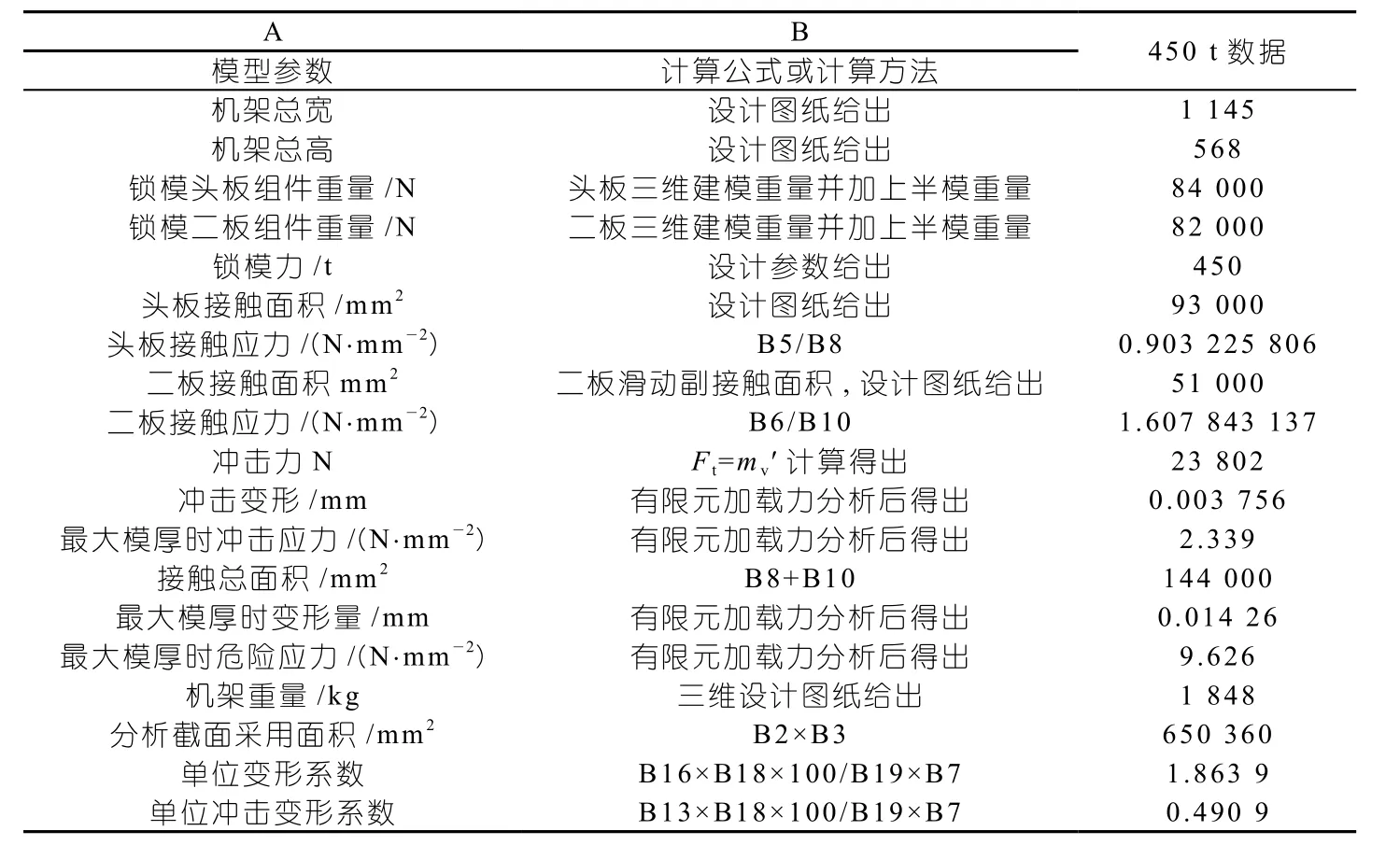

按以上分析原理,结合有限元分析方法建立以下分析模型,见表1。

表1 建模分析表1

3 锁模机架支撑梁设计方法

为有效获得机架刚性,并减少变形,同时要求机架设计的轻量化,锁模机架的支撑梁必须有合理的设计结构。

锁模头板与机架是相互静止关系,静态承重设计时支撑梁要合理分担锁模头板的自重,以及开合模过程中锁模动作对机架的冲击,固定面必须支撑在支撑梁上。锁模二板在锁模机架上可以移动,所以锁模二板的承重梁要设计在二板滑动副接触面正下方,纵梁的设计尺寸可以依据锁模机架模型分析做设计调整。图5显示了锁模机架置于锁模头板和锁模二板支撑的设计方向,可供设计参考。

图5 锁模头板及锁模二板支撑梁设计

4 对比法锁模机架设计建模思路

任何一家企业都会有其成功的相似产品可以作为新设计机型的结构参考,也可以参考同行业比较成熟、性价比比较高的同类产品建立研究对象。本文借鉴了本公司的450 t注塑机锁模机架作为研究对象,其机型设计理念成熟,销售量大,客户接受度非常高。

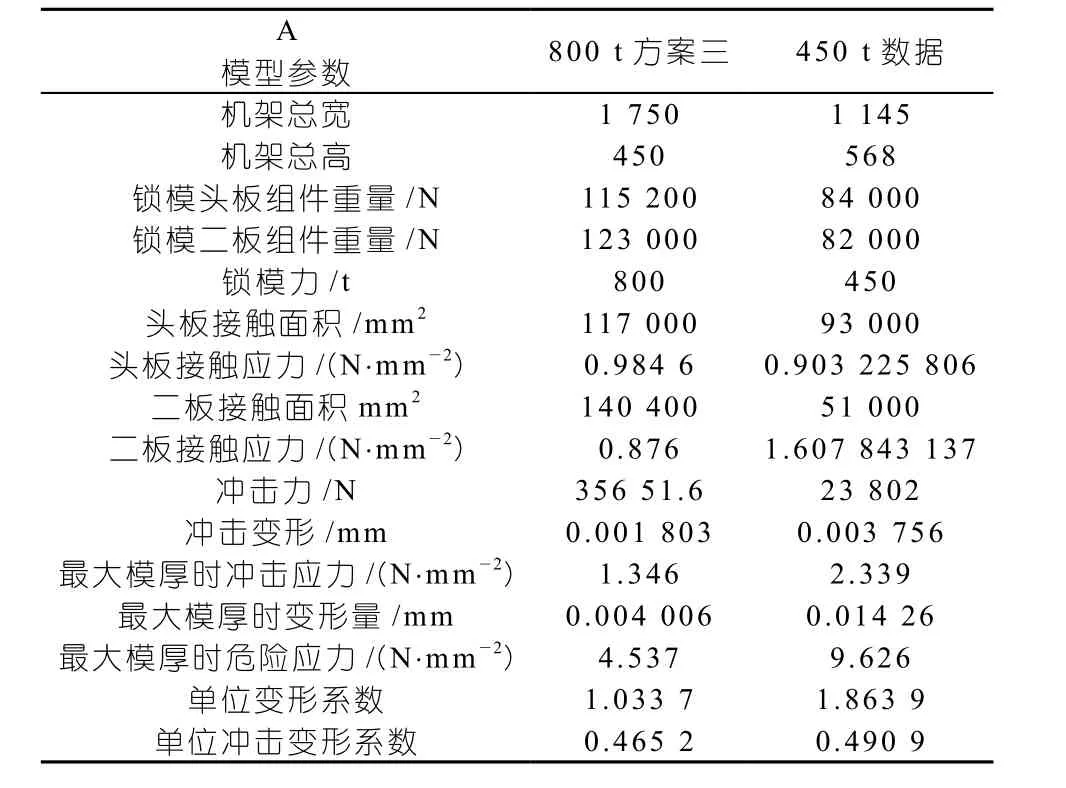

按本文所提锁模机架模型分析方法,我们在目标450 t锁模机架建模基础上,建立并获取了以下数据,见表2。

表2 建模分析数据表2

图6 合应力变形图

图7 合位移变形图

图8 冲击应力变形图

图9 冲击力变形图

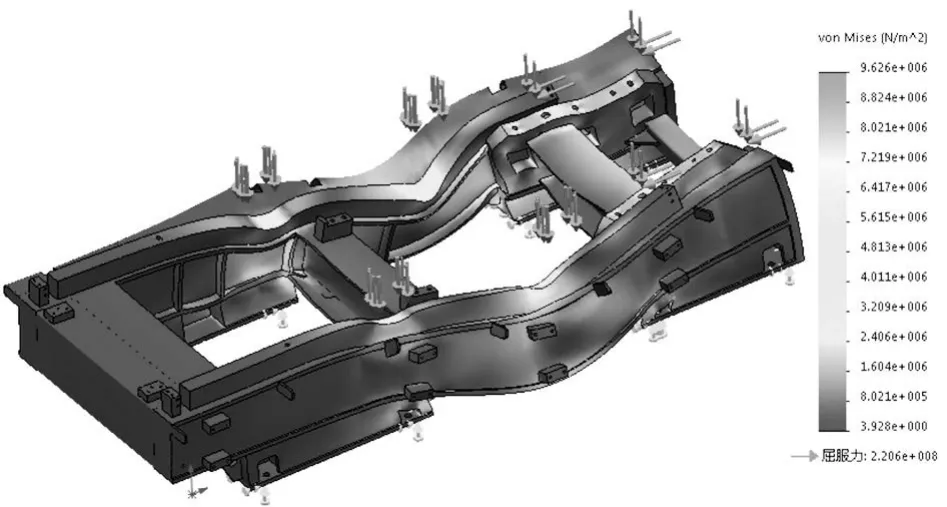

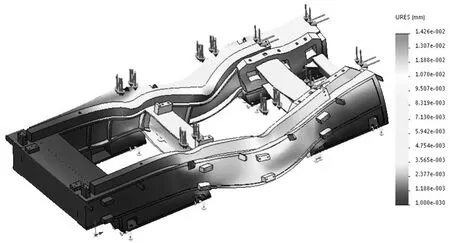

图6~图9显示了此450 t机器锁模头板、锁模二板在有限元分析状v态的应力和变形情况,后续分析数据将以相同的形式加载。

5 800 t锁模机架建模及其分析

对比450 t的设计和分析数据,我们首先进行了800 t锁模机架的初步建模设计,并以不同结构设计方案、不同支撑方式和位置进行了多次模拟设计。不同设计方案中机架的总宽和总高、锁模力、头板和二板的重量均相同,即探索在相同结构参数情况下对锁模机架刚性和总重量的影响因素。在不同的设计方案情况下,都需要进行力的加载重新进行有限元数据分析。在提取每一个方案的数据后进行判断下一次的优化方向和调整方案,最优的设计将出现锁模机架的应力、变形和重量有更均衡的设计结果。

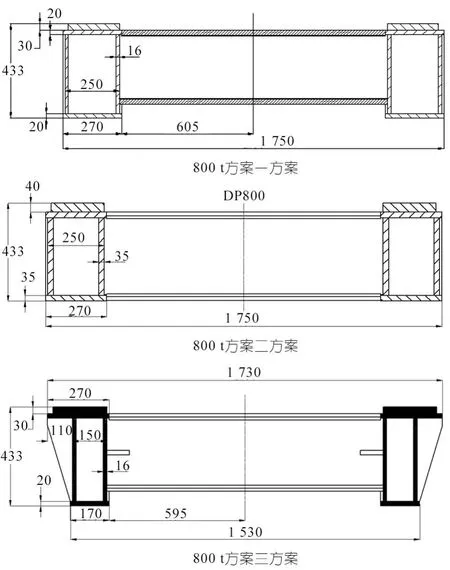

本方案经历了三次大的设计调整和改动后,图10显示了三次机架设计的剖面效果和主要尺寸及材料变动。

图10 三次机架图纸优化效果剖面图

同时按三次设计方法,在不同的结构下,有时会获得比较差的应力和变形,又时应力和变形小但机架重量又太重,不能获得很好性价比。以下过程对比数据的获取(见表3),可以建立机架设计方向选取的综合考量。

表3 建模分析数据表3

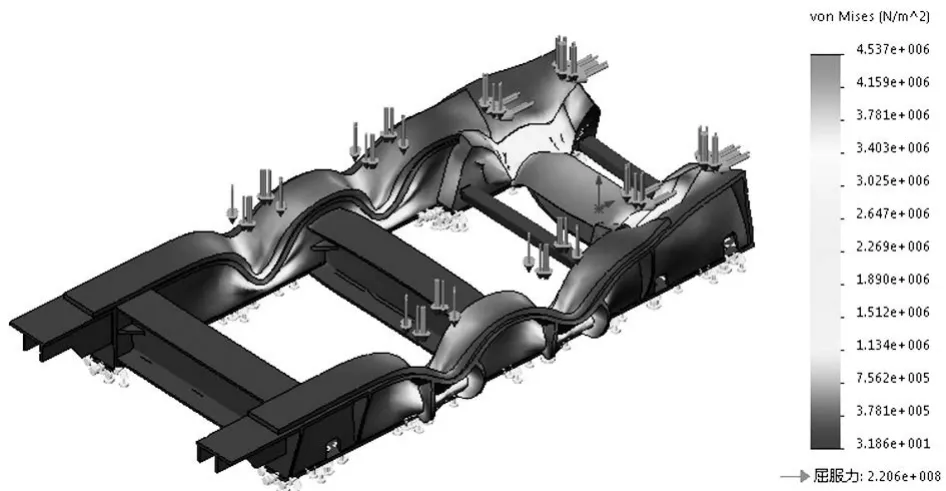

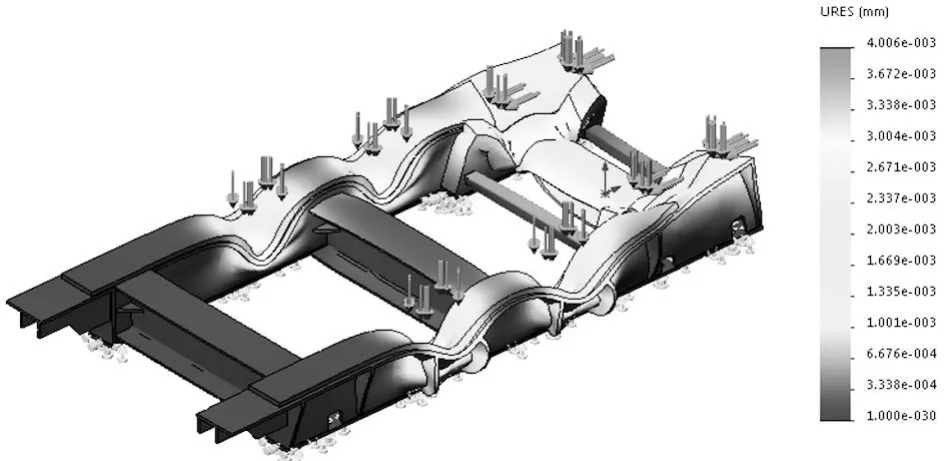

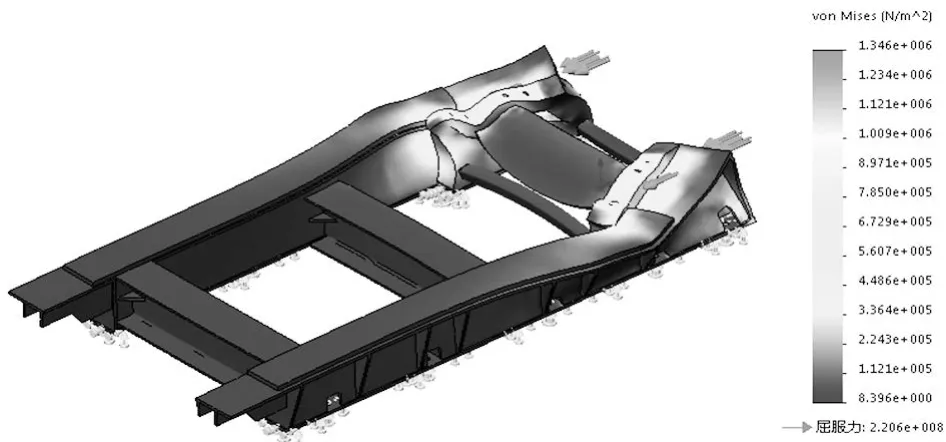

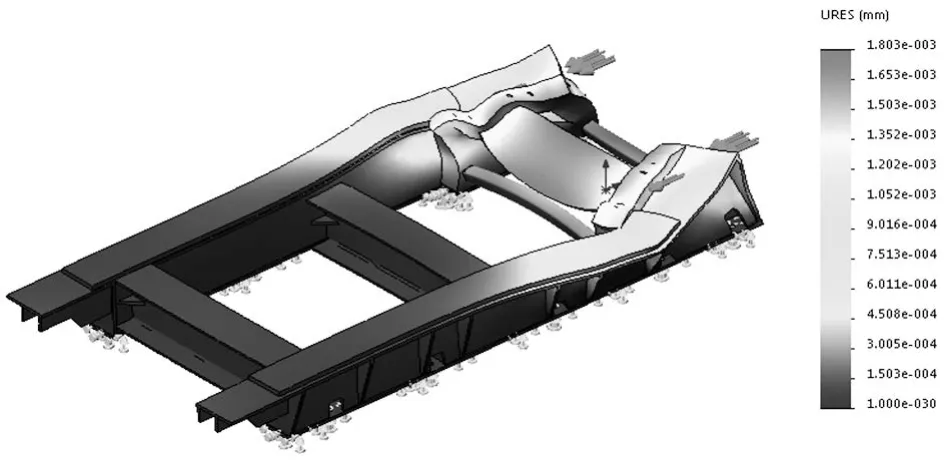

图11~图14显示了第三次优化方案中有限元分析结果:

图11 合应力变形图

图12 合位移变形图

图13 冲击应力变形图

图14 冲击力变形图

第三次优化结果显示设计机架不仅锁模重量获得了轻量化,而且提升了应力和变形。

此方案同时对比450 t机器设计方案中相同项目,可以看到下面的数据变化,见表4。

我们可以看到锁模机架应用模型的建立,不仅解决了相同机型之间的对比和优化,即使在不同吨位的机型设计中,都又非常高的应用价值。新设计的800 t锁模机架同已经成熟的450 t机器对比,在冲击变形、冲击应力、危险变形、危险应力数据方面都又非常优异的变现,综合体现到单位变形系数和单位冲击变形系数更优异,而在业内的机器实际设计中,图3所示800 t锁模机架2.6 t的设计重量是非常低的设计结果,充分保证了应力和应变指标,能获得极高的经济效益。

通过合理的技术应用途径,我们将注塑机锁模机架设计中非常多的人为设计漏洞和缺陷转化成了可以控制的评价指标,对我们追求优秀设计方案是非常有益的。

表4 建模分析表4