保持架间隙对角接触球轴承保持架磨损的影响研究

温保岗, 韩清凯, 乔留春, 周献文

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.辽宁重大装备制造协同创新中心, 辽宁 大连 116024)

滚动轴承广泛应用于航空发动机、精密机床、精密仪器等重大装备,其性能与寿命直接影响装备性能、可靠性和安全性。而滚动轴承保持架间隙直接影响其润滑、油膜[1-2]、生热[3]、噪声[4]以及保持架运动及稳定性[5],是滚动轴承设计和动力学分析中需要考虑的关键结构参数之一。当保持架间隙(兜孔间隙和引导间隙)设计不合理时,会引起保持架-滚动体、保持架-引导套圈的碰撞力及摩擦力迅速增加,导致保持架的复杂运动[6],加剧保持架的磨损,进而降低保持架乃至轴承寿命。因此,本文针对保持架间隙对角接触球轴承保持架磨损的影响开展研究,对于滚动轴承保持架优化与设计具有重要工程实际意义。

保持架间隙对轴承影响得到国内外学者的关注。在理论研究方面,Gupta[7-8]基于ADORE滚动轴承动力学软件研究了兜孔间隙与引导间隙对保持架运动的影响,通过仿真分析发现在给定保持架引导间隙条件下,增加兜孔间隙会使保持架的稳定性变差,同时内圈引导比外圈引导更易使保持架不稳定。Ghaisas等[9]仿真研究了圆柱滚子轴承兜孔间隙与引导间隙比值对保持架稳定性的影响,发现间隙比为0.2~0.8时保持架表现出良好的涡动稳定性,随着间隙比的增加,保持架质心涡动轨迹变差,出现不稳定涡动。Meeks[10]基于整体动力学模型,并以保持架兜孔和球之间最小磨损和最小接触力为目标优化保持架兜孔间隙,结果表明当保持架兜孔间隙与引导间隙比值>1时,会引起保持架不稳定,但此时保持架与兜孔接触力最小。叶振环等[11]依据建立的高速球轴承动力学模型分析了引导间隙及椭圆兜孔间隙对保持架稳定性的影响规律,仿真结果表明减小兜孔间隙和增大引导间隙均能提升保持架的稳定性。邓四二等[12]在ADMAS仿真软件平台上建立高速圆柱滚子轴承动力学模型,研究保持架不同引导方式下的运动影响规律,研究表明当兜孔间隙与引导间隙比值<1时,保持架质心轨迹基本为圆形,比值>1时保持架质心轨迹变得混乱。

试验方面,Ryu设计加工不同间隙的圆形兜孔与椭圆兜孔的保持架,并进行轴承噪声振动及摩擦对比测试试验,发现大兜孔间隙有利于轴承的稳定。Sathyan等[13]设计出不同形状的保持架,并通过摩擦扭矩测试发现方形兜孔保持架比圆形兜孔保持架更加稳定。方芳等[14]对具有不同兜孔间隙与引导间隙比的保持架进行试验研究,并通过测试工作电流变化、主轴径向振动速度值来评判轴承稳定性,最终获得保持架引导间隙与兜孔间隙最佳匹配比值。

目前,针对保持架间隙对轴承性能影响研究多数通过建立滚动轴承动力学模型研究保持架运动及稳定性,试验方面主要是通过测试轴承的振动、噪声、扭矩、工作电流等来研究保持架间隙对轴承稳定性的影响。保持架间隙对保持架的磨损研究,尤其试验研究鲜有报道。

本文以角接触球轴承为研究对象,在分析保持架受力基础上,定性分析了保持架间隙对角接触球轴承保持架磨损影响。并设计三种不同兜孔间隙和三种不同引导间隙的保持架,并在轴承试验器上进行试验,获得保持架的磨损痕迹特征,对比分析不同兜孔间隙、引导间隙条件下的保持架兜孔、引导面磨损,揭示保持架间隙对角接触球轴承保持架磨损影响规律。

1 保持架受力分析

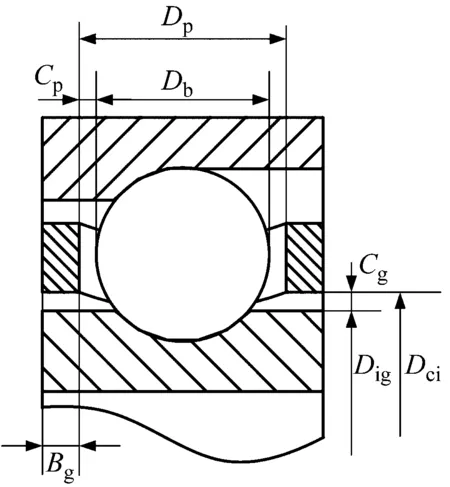

保持架间隙一般是指引导间隙和兜孔间隙,如图1所示为圆柱形兜孔、内圈引导保持架。图1中,Dp、Db分别为钢球、保持架兜孔直径;Dci、Dig分别为保持架内表面直径和内圈引导面直径。兜孔间隙为保持架兜孔与钢球间的半径间隙,表示为Cp=0.5(Dp-Db)。引导间隙定义为保持架引导面与引导套圈引导面的半径间隙,表示为Cg=0.5(Dci-Dig)。Bg为保持架引导表面宽度。

保持架的磨损发生在与引导套圈、钢球的接触区域。根据Archard理论,接触区域的磨损程度与磨损系数、表面法向接触力和相对滑动距离成正比,与硬度成反比。当保持架的材料与工况一定,保持架兜孔或者引导面的磨损正比于法向作用力。

图1 保持架结构间隙

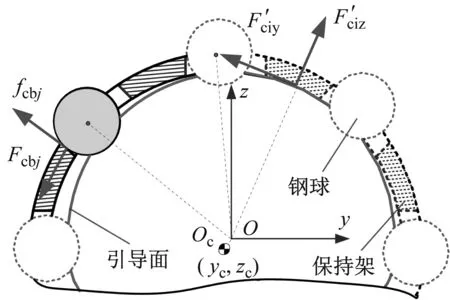

图2 保持架受力

保持架兜孔与钢球间的非线性作用力表示为

fcbj=-μcFcbj

(1)

式中:Kc为保持架兜孔与钢球接触的负荷-变形常数;μc为保持架与钢球间的切向摩擦因数;zcbj为第j个钢球与保持架的相对位置。

由式(1)可以知,保持架兜孔与钢球间相互作用跟兜孔间隙Cp以及保持架与钢球的相对位置呈非线性关系。增加兜孔间隙,可减小保持架兜孔与钢球的相互作用,进而降低兜孔和钢球的磨损。同时保持架兜孔与钢球相互作用的变化,使保持架运动发生变化,从而改变保持架与引导套圈间的相互作用,进一步影响着保持架引导面的磨损。

内圈引导保持架与内圈引导面间的相互作用参考文献[15],表示为

(2)

式中:Rci为保持架引导面半径;Rci=0.5Dci。ωi、ωc分别为内圈、保持架转动速度。

由式(2)可知,保持架与引导套圈相互作用力跟引导间隙与保持架平面运动(yc,zc)呈非线性关系。增加引导间隙,使保持架引导面与引导套圈相互作用减小,进而降低保持架引导面磨损。

2 轴承试验器及保持架

2.1 轴承试验器描述

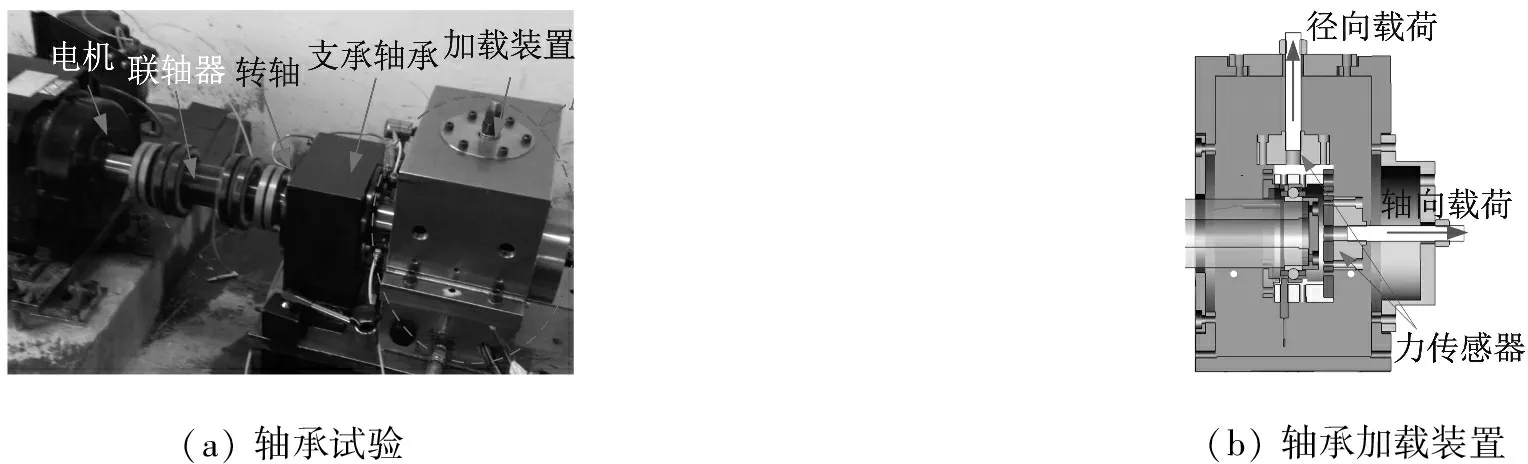

设计搭建的滚动轴承试验器,如图3(a)所示。由电机、联轴器、转轴、支承轴承、加载装置、被测轴承等组成。转轴由伺服电机驱动,柔性联轴器用于隔绝电机的振动。被测轴承安装在悬臂式转轴上,通过加载装置实现不同载荷工况条件模拟,如图3(b)所示。加载装置用于被试轴承的径向和轴向加载,每个加载单元由加载螺栓(施加载荷)、力传感器(测试载荷大小)组成。径向载荷、轴向载荷可以直接通过加载螺栓实现径向、轴向加载,力传感器记录对应方向载荷大小。

(a) 轴承试验(b) 轴承加载装置

图3 轴承试验器

Fig.3 Bearing test rig

2.2 保持架设计

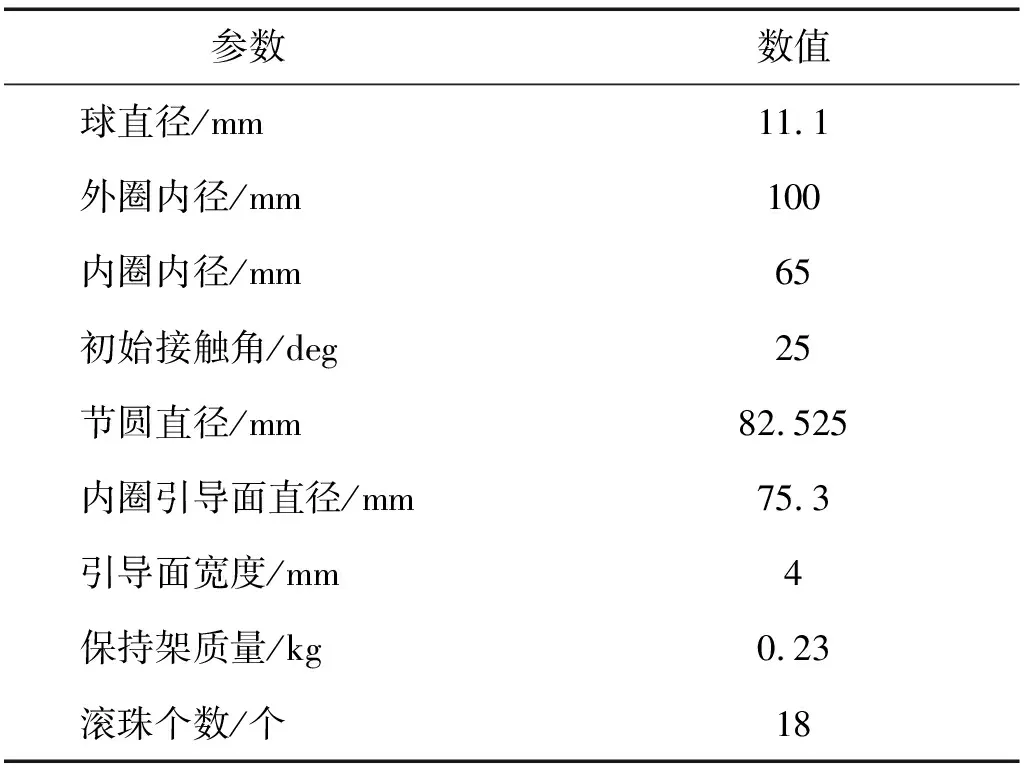

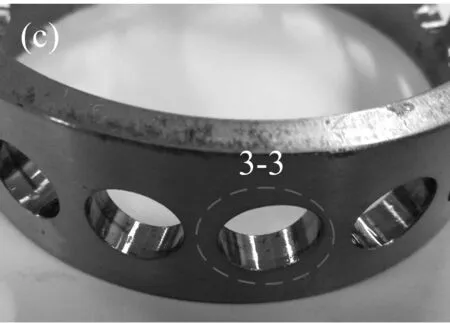

被测轴承为7013AC角接触球轴承,结构参数如表1所示。保持架为内圈引导,内圈具有两个引导面。

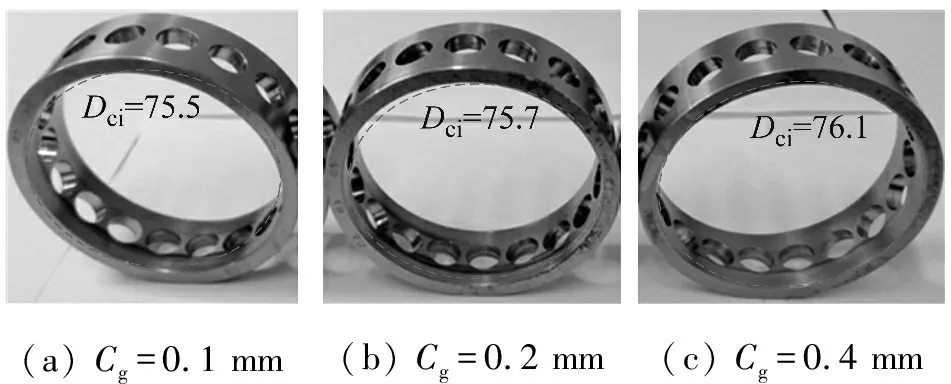

为了进行引导间隙对保持架磨损影响的试验研究,本文设计3种不同引导间隙的保持架,保持架的内表面直径Dci分别为75.5 mm、75.7 mm、76.1 mm,因此引导间隙Cg分别为0.1 mm、0.2 mm、0.4 mm,兜孔间隙Cp均为0.1 mm,保持架外圈直径为86.5 mm,宽度为26 mm,实物如图4所示。

设计3种不同兜孔间隙的保持架进行试验。保持架兜孔直径Dp为11.3 mm、11.6 mm、11.9 mm,则兜孔间隙Cp分别为0.1 mm、0.25 mm、0.4 mm,引导间隙Cg固定为0.45 mm,保持架外圈直径为86.5 mm,宽度为26 mm,实物如图5所示。

表1 7013AC角接触球轴承的基本结构参数

(a) Cg=0.1 mm(b) Cg=0.2 mm(c) Cg=0.4 mm

图4 不同引导间隙的保持架实物

图5 不同兜孔间隙的保持架实物

Fig.5 Photo of cages with different pocket clearance

2.3 试验工况

被试轴承采用喷油润滑,流量0.1 L/min。本文分别在不同的轴向载荷(500~2 000 N)、径向载荷(500~2 000 N)、转速(600~6 000 r/min)多种工况条件下进行试验,具体试验工况,如表2所示。综合试验时间约10 h。不同保持架间隙的轴承试验工况与试验时长一致。

表2 试验工况

3 间隙对保持架磨损的影响研究

3.1 保持架磨损特征分析

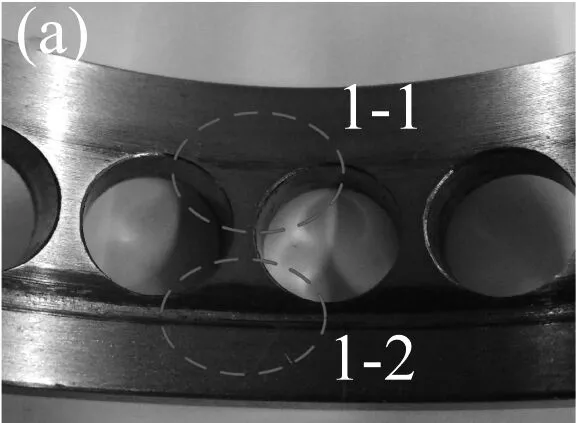

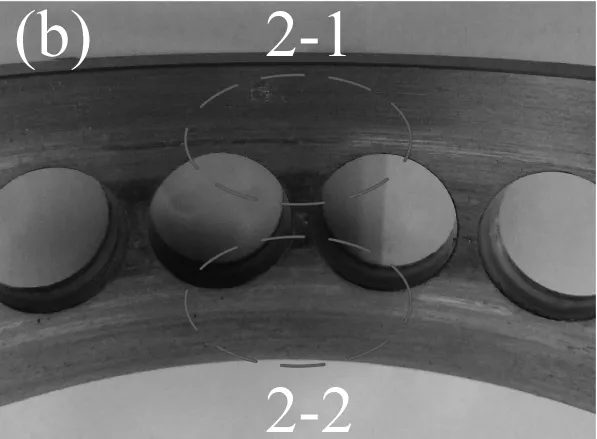

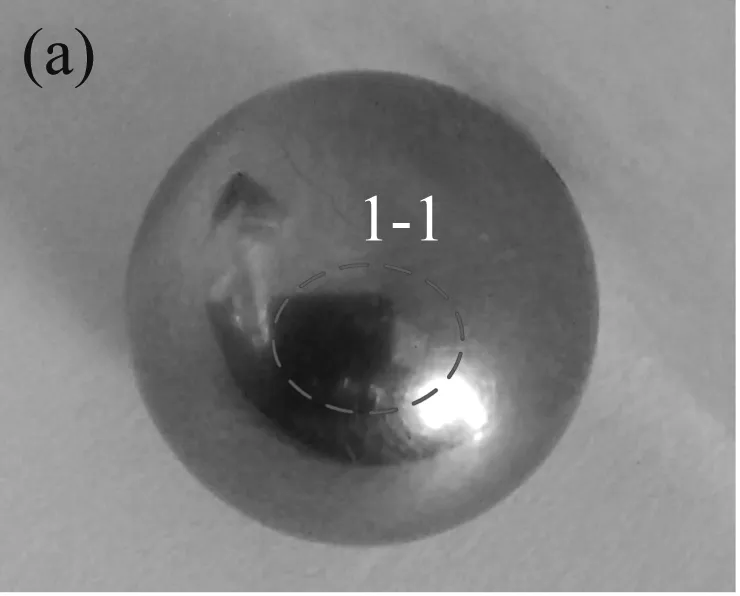

以表2中的工况进行试验,试验结束后拆解轴承,对保持架、钢球表面进行观察。以引导间隙Cg为0.2 mm,兜孔间隙Cp为0.1 mm的保持架、钢球为例阐述保持架、钢球的磨损特征。

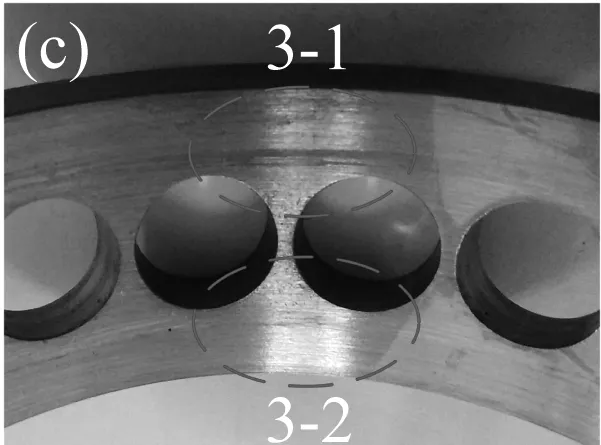

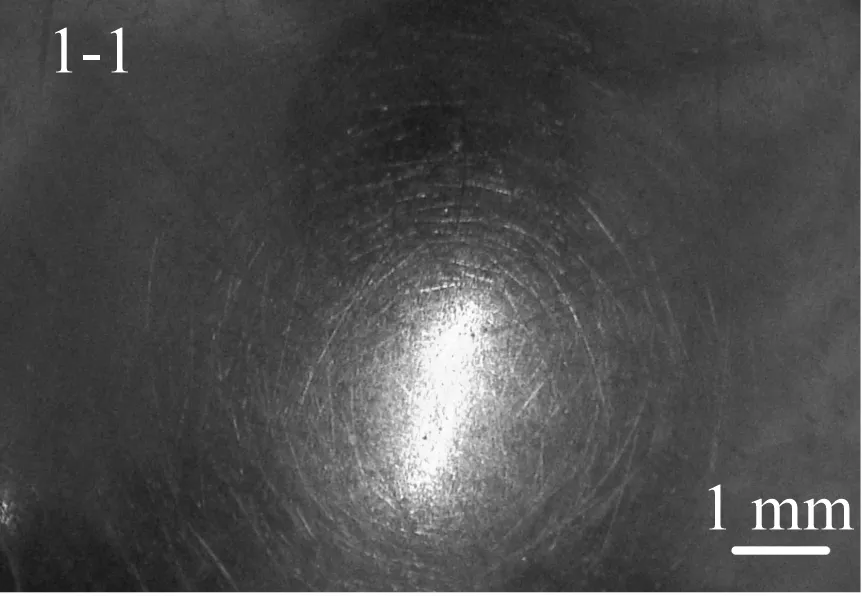

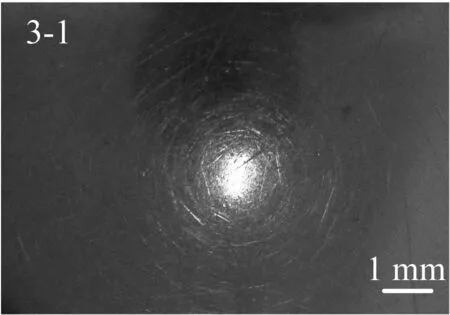

保持架的磨损痕迹,如图6所示。由图6可知,保持架引导面与内圈接触的左右两侧的磨损程度不同,A-1呈均匀暗黑色,磨损程度严重。A-2呈暗渐变的浅褐色,磨损程度较轻,引导面周向环带呈现均匀磨损痕迹。保持架兜孔B处发黑,有油垢聚集,且由局部放大图可知,兜孔周向具有环形磨损痕迹。

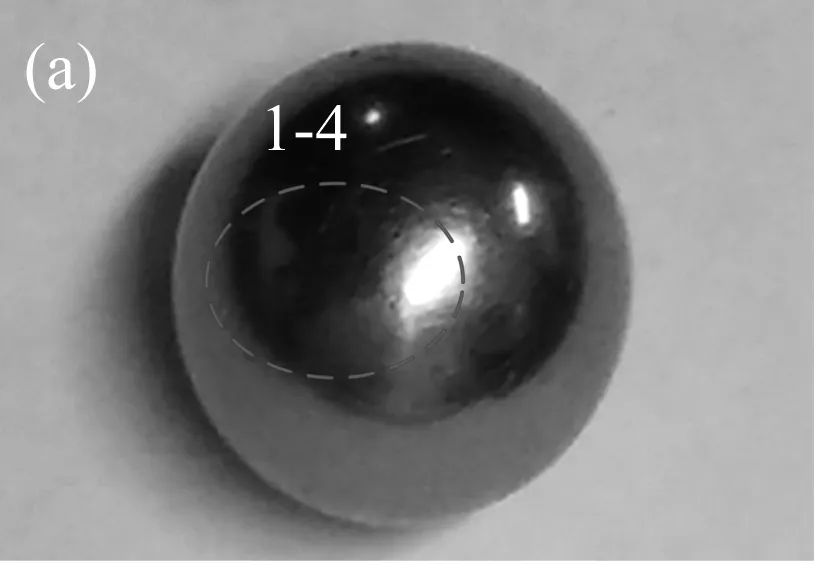

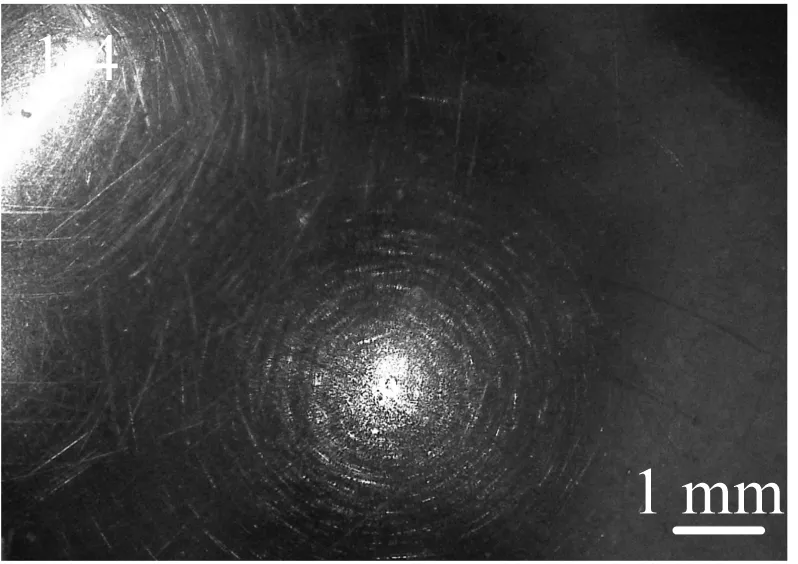

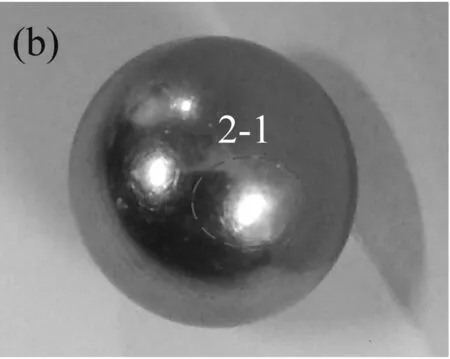

钢球磨损,如图7所示。由图7可知,钢球表面有明显的磨损痕迹,而且钢球与保持架兜孔接触部分的中间环带磨损痕迹明显,钢球磨损痕迹与保持架兜孔的磨损痕迹特征相吻合。

(a) 整体(b) 局部放大

图7 钢球的磨损

Fig.7 Ball wear

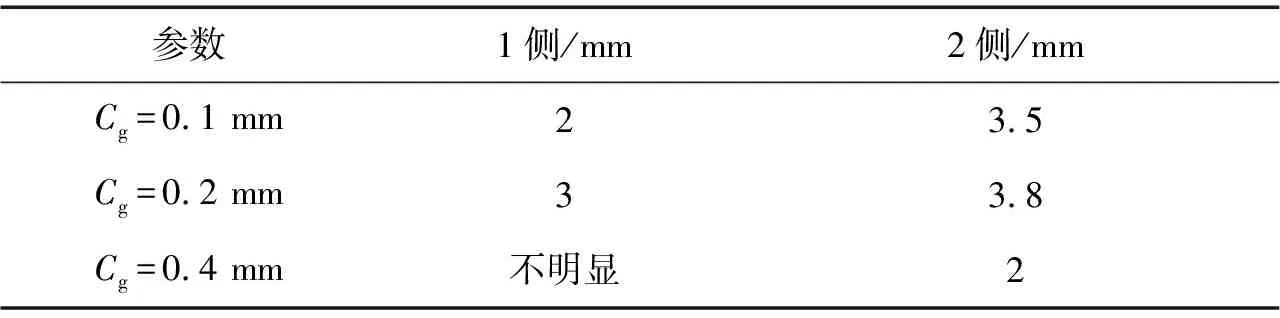

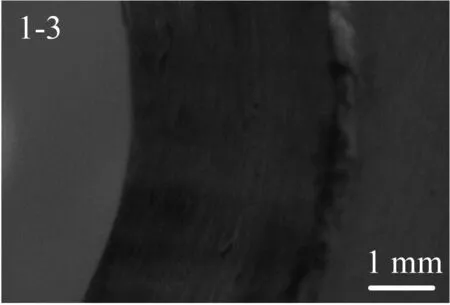

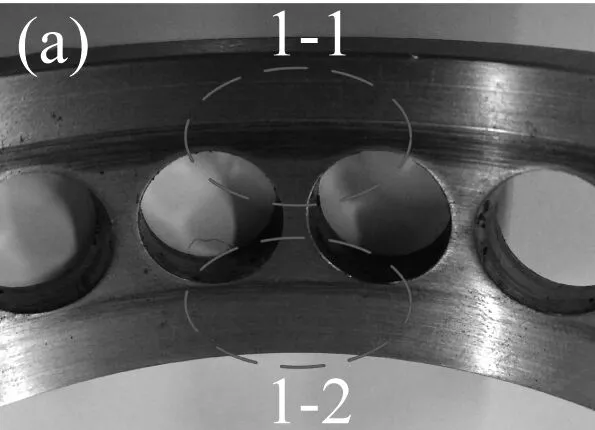

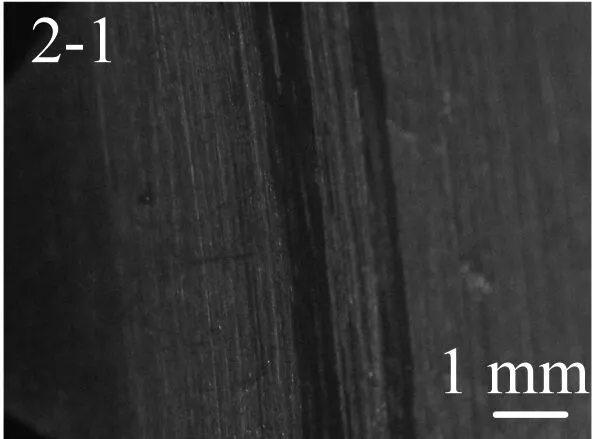

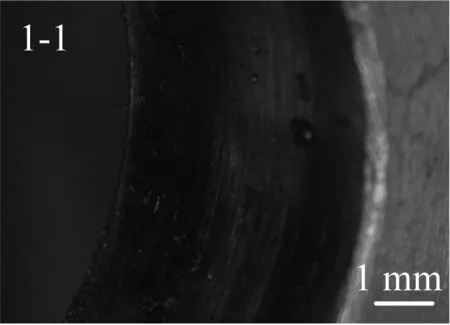

3.2 引导间隙对保持架磨损的影响

相同工况条件下,不同引导间隙的保持架引导面的磨损,如图8所示。磨痕宽度,如表3所示。由图8及表3对比可知,保持架引导面的磨损程度存在着明显差别。图8(a)、图8(b)中保持架引导面的磨损严重,磨痕宽度大,图8(c)中磨损不明显,磨痕宽度较小。表明随着引导间隙增加保持架引导面磨损程度减小。这是由于当引导间隙较小时,保持架与引导套圈间的相互作用力较大,导致保持架引导面的磨损增加。当引导间隙足够大时,保持架与引导套圈相互作用力较小,从而减小保持架引导面的磨损。

表3 不同引导间隙保持架引导面磨痕宽度

(a) Cg=0.1 mm (b) Cg=0.2 mm (c) Cg=0.4 mm

图9与图10分别为不同引导间隙的保持架兜孔与钢球的磨损。不同引导间隙条件下的保持架兜孔与钢球的磨损程度存在着差异。

(a) Cg=0.1 mm (b) Cg=0.2 mm (c) Cg=0.4 mm

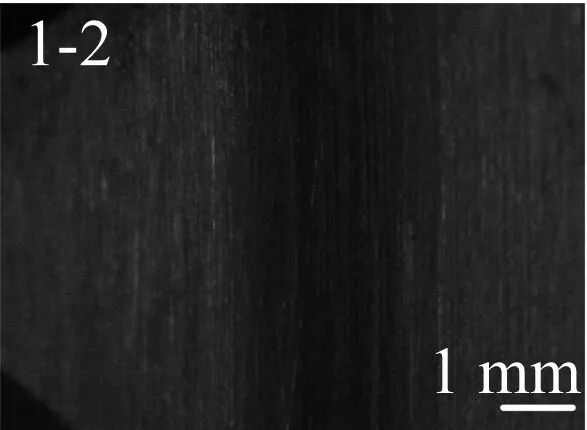

图9(b)图中保持架兜孔磨损最严重,具有明显的磨损痕迹,图9(a)和图9(c)中磨损不明显。

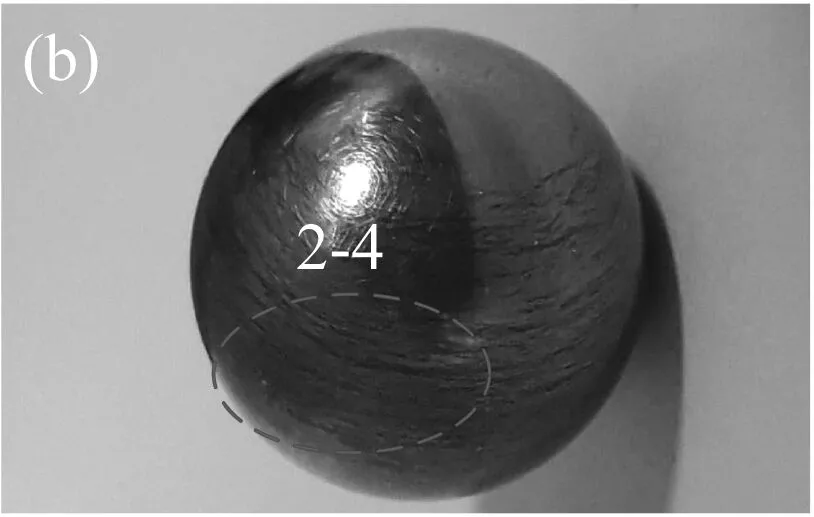

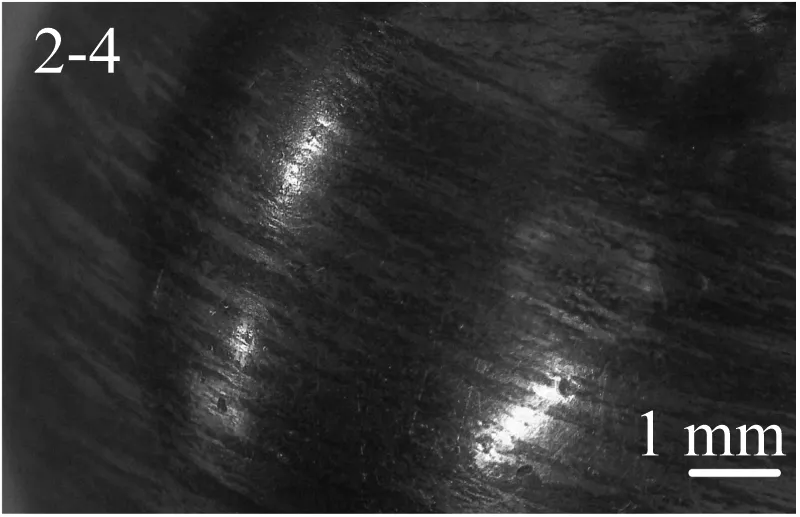

由图10可知,图10(b)中钢球的表面严重,表面呈黑色环带状磨损痕迹,图10(a)和图10(c)钢球没有明显磨损痕迹。对比图9与图10可知,引导间隙对保持架兜孔与钢球的磨损影响具有一致性。当保持架引导间隙Cg=0.2 mm时,钢球与保持架磨损最严重,这是由于保持架与钢球的相互作用大。

(a) Cg=0.1 mm (b) Cg=0.2 mm (c) Cg=0.4 mm

由上述观察到的保持架、钢球的磨损可以推断出,随着引导间隙增加,使保持架与引导套圈之间的相互作用减小,减小保持架引导面磨损,与理论分析一致。当引导间隙设计不合理时,保持架兜孔与钢球间碰撞频繁,加剧保持架兜孔与钢球的磨损。

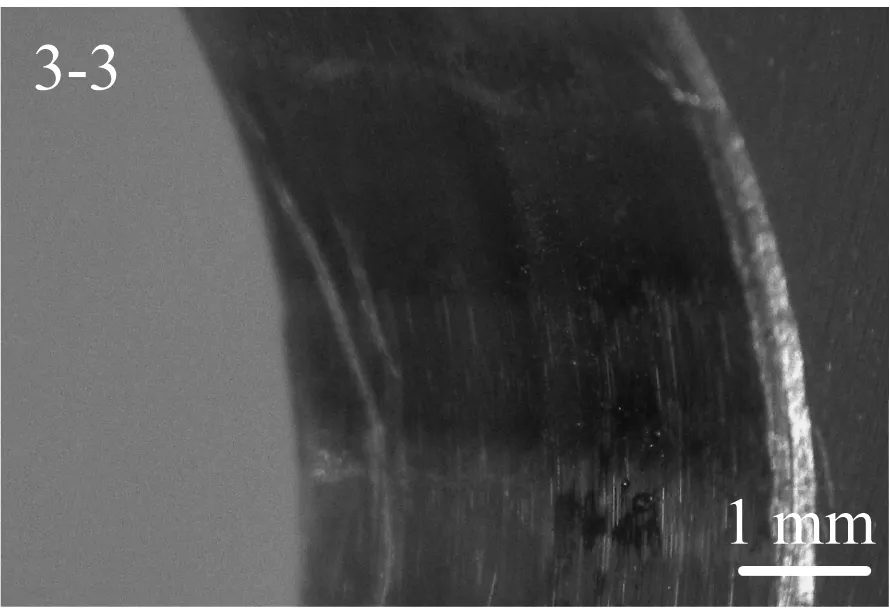

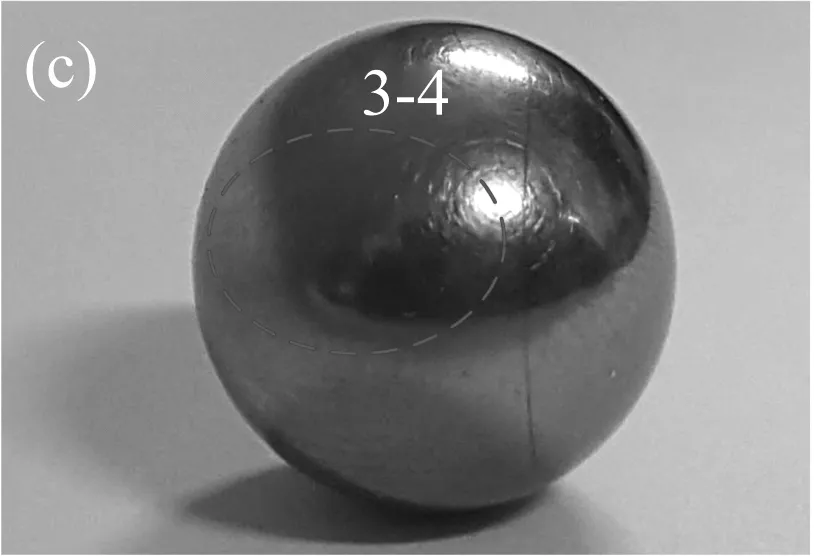

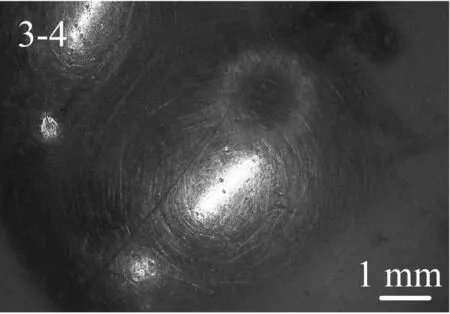

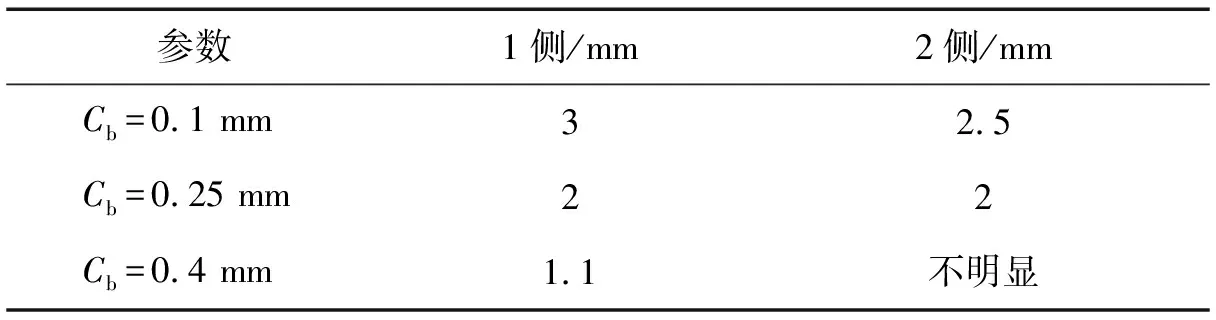

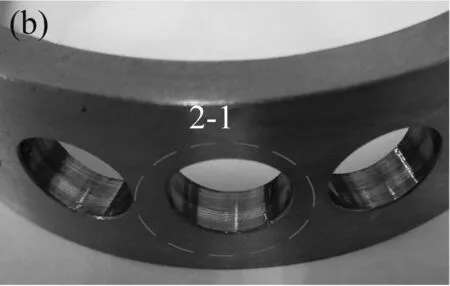

3.3 兜孔间隙对保持架磨损的影响

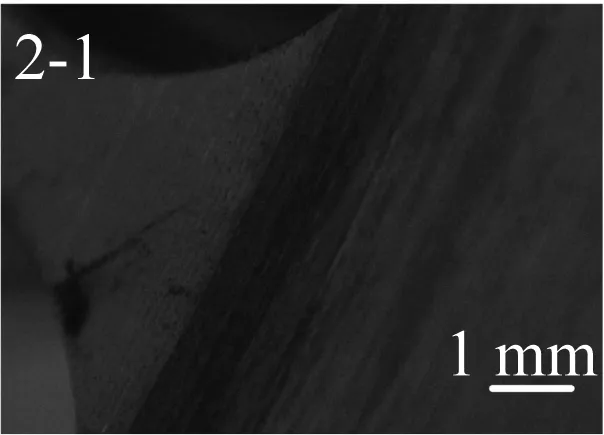

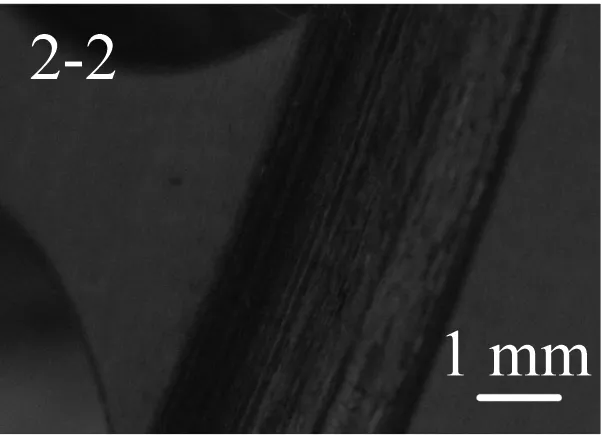

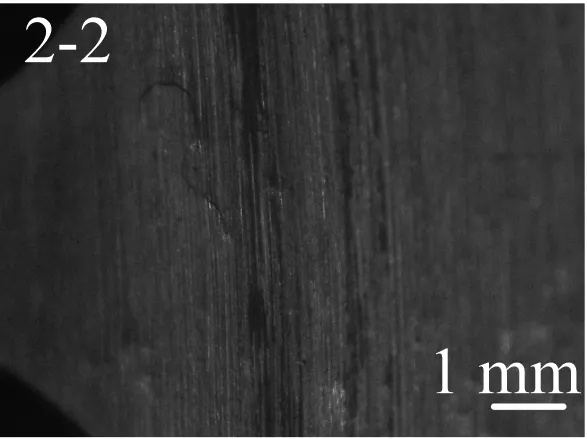

相同工况条件下,不同兜孔间隙的保持架引导面磨损,如图11所示。由图11可知,不同兜孔间隙保持架引导面的磨损程度不同。图11(a)中保持架引导面的磨损最严重,图11(b)中磨损次之,图11(c)中磨损不明显。保持架引导面磨损宽度,如表4所示。由表4可知,随着兜孔间隙增加,保持架引导面磨痕宽度逐渐较小,表明磨损程度逐渐减小,这是由于增加的兜孔间隙,减小保持架兜孔与钢球间相互作用,使保持架合力减小,降低保持架与引导套圈的相互作用,进而减小保持架引导面的磨损。

表4 不同兜孔间隙保持架引导面磨痕宽度

(a) Cg=0.1 mm (b) Cg=0.2 mm (c) Cg=0.4 mm

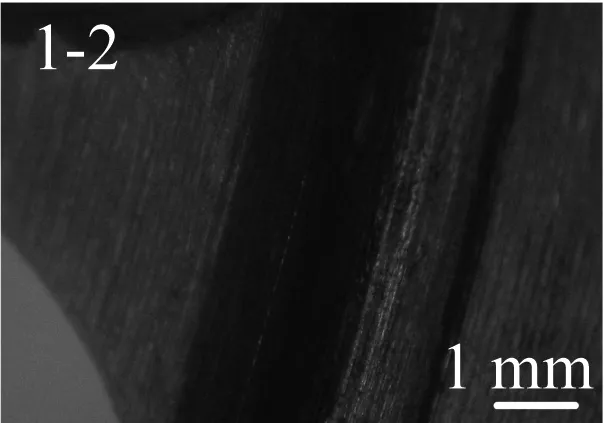

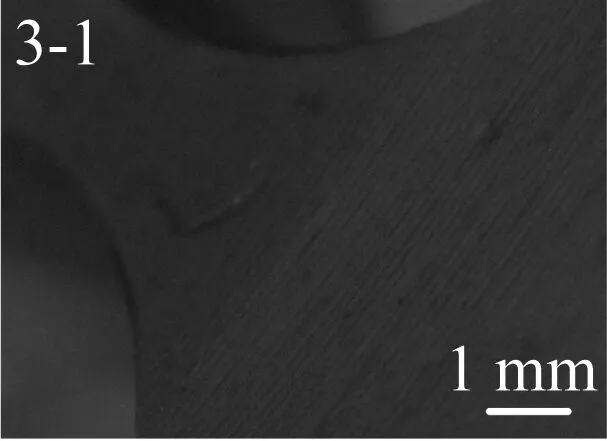

不同兜孔间隙的保持架兜孔磨损,如图12所示。由图12可知,3个保持架兜孔的磨损程度较轻,仔细对比发现,图12(a)磨损程度较大,图12(b)次之,图12(c)最轻,表明随着兜孔间隙的增加,保持架兜孔的磨损程度逐渐减小。这是由于随着兜孔间隙的增加,保持架兜孔与钢球间相互作用减小,进而减小保持架兜孔的磨损。

(a) Cg=0.1 mm (b) Cg=0.2 mm (c) Cg=0.4 mm

图13为不同兜孔间隙的钢球磨损,不同兜孔间隙的钢球磨损不明显,差别不大,这是由于钢球材料的硬度明显高于保持架材料硬度,使钢球的磨损不明显。

由上述观察发现,增加兜孔间隙可以减小保持架兜孔与引导面的磨损。但兜孔间隙除了影响保持架磨损外,还影响着保持架其他方面的性能,若兜孔间隙过大,将会引起保持架运动稳定性变差,并且增加保持架的轴向振动。

(a) Cg=0.1 mm (b) Cg=0.2 mm (c) Cg=0.4 mm

4 结 论

本文针对保持架间隙对角接触球轴承保持架磨损问题,开展不同保持架间隙对其磨损影响的试验研究,试验观察到保持架、钢球等的磨损痕迹,对比不同引导间隙、兜孔间隙条件下的保持架与钢球的磨损,得出如下结论:

(1) 引导间隙、兜孔间隙均影响着保持架及钢球的磨损,但引导间隙对保持架磨损的影响较兜孔间隙更为显著。

(2) 引导间隙较小时,保持架引导面的磨损严重,随着引导间隙增加,保持架引导面磨损逐渐减小。同时引导间隙影响着保持架兜孔磨损,当引导间隙设计不合理时,加剧保持架兜孔的磨损。

(3) 保持架引导面及兜孔的磨损程度随着兜孔间隙增加逐渐减小。