一例220kV线路避雷器典型缺陷的发现及原因分析

(深圳供电局有限公司,深圳 福田 518000)

1 引言

近年,氧化锌避雷器以其在造价低、无间隙、无续流、通流能力大、性能稳定等方面优越的性能,逐渐在高压电网中得到了广泛的应用。对于氧化锌避雷器,人们通过常规预试检查发现了一些问题,如:主绝缘击穿、避雷器的密封垫圈安放位置不当、氧化锌阀片老化等,同时对这些问题也有一定程度的认识。但实际运行中仍有未知的隐患,威胁着此类设备的安全运行,需要不断运用先进的技术手段,及时发现并消除其隐患,以避免事故的发生。本文将介绍运用测试泄露电流和红外测温手段成功发现一例阻性电流过大故障的实例,并对其原因进行了分析。

2 异常情况和现场分析

2.1 异常情况

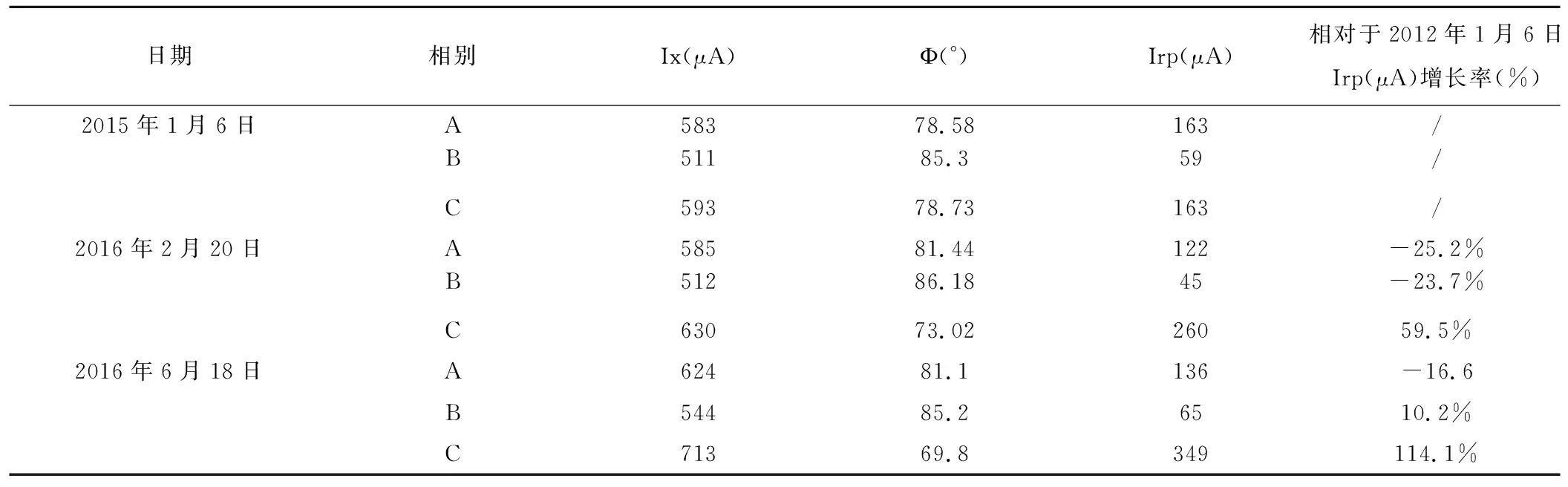

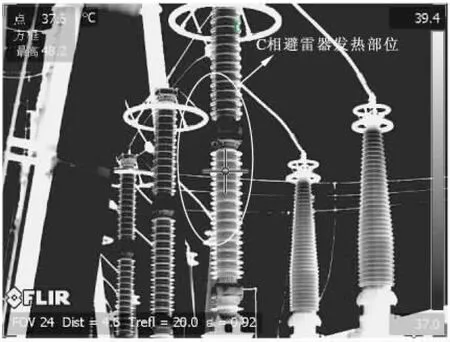

2016年2月20日,深圳供电局有限公司试验人员对某变电站内避雷器进行运行电压下的交流泄漏电流带电测试,发现某220kV线路间隔出线C相避雷器(型号Y10W-200/496W)全电流及阻性电流偏大,随后于2016年6月18日对该组避雷器进行运行电压下的交流泄漏电流带电测试和红外检测,发现C相下节温度较A、B相和C相上节高出约0.7K(见图1),且C相避雷器阻性电流进一步增大(见表1)。

表1 避雷器历次测试数据及红外测温数据

图1 C相避雷器发热部位

2.2 现场初步分析

从外观上看,瓷瓶无破损无明显积污,接线良好,泄漏电流表指示正常,排除外部故障的可能。通过试验数据分析,可能是内部受潮或者阀片老化,需尽快到厂家进行检查并解体分析。

2.3 现场检查试验情况

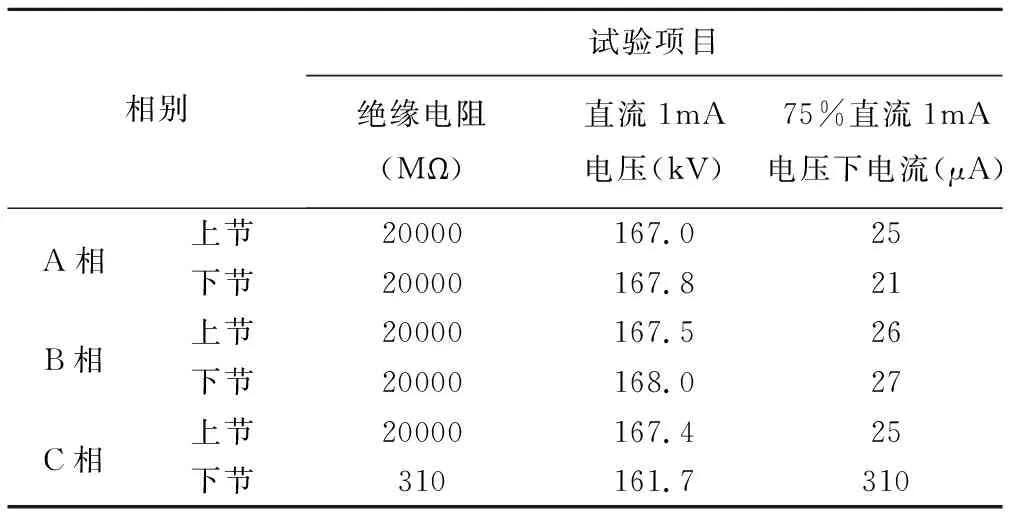

2016年6月27日,按照电力设备预防性试验规程[1]要求,对三相避雷器进行停电试验,主要进行了绝缘电阻、直流1mA电压及75%直流1mA电压下泄漏电流试验。

表1 避雷器停电检测测试数据

通过对试验数据进行对比,发现C相下节绝缘电阻为310 MΩ,明显低于A、B相和C相上节避雷器绝缘电阻,低于电力设备预防性试验规程[1]中绝缘电阻不小于2500 MΩ的要求,75%U1mA下泄漏电流为310μA,与其他节相比明显偏大,高于电力设备预防性试验规程[1]中不大于50μA的要求。据此判断,C相避雷器下节试验结果不合格,其内部可能存在受潮或氧化锌电阻片劣化,建议对其进行更换处理。

3 氧化锌避雷器简介

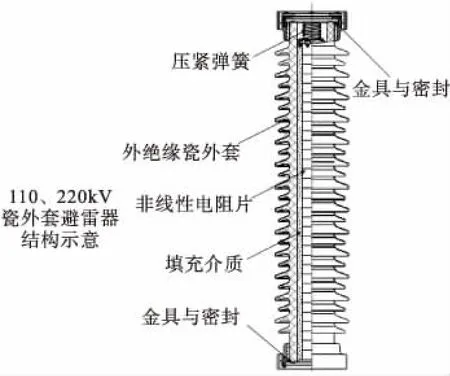

图2 避雷器结构示意图

氧化锌避雷器与被保护设备并联,当系统出现危害电气设备等绝缘的过电压时,避雷器呈低阻导通状态,过电压被限制在允许值范围内,从而保护电气设备的绝缘免受破坏.正常运行电压下,避雷器呈高阻绝缘状态,使系统与地绝缘。

避雷器由避雷器单元、底座等组成。图为避雷器下部结构示意图。非线性电阻片被密封在避雷器单元内,由绝缘拉杆、固定卡盘固定后用弹簧压紧,以防内部零件松动,保证零部件之间可靠的电气连接。避雷器内部填充有专用特种消弧材料,具有防爆、脱离及免维护等多项专利技术。避雷器装有可靠的压力释放装置,能有效地防止瓷外套爆炸事故的发生。

4 避雷器返厂试验及解体检查情况

4.1 试验情况

取出电阻片和固定支撑杆进行直流1mA电压及75%直流1mA电压下泄漏电流试验。直流1mA电压为164kV,75%直流1mA电压下泄漏电流为13μA,均符合规程和设计要求,表明氧化锌电阻片及固定支撑柱未发生明显异常。

4.2 解体发现的问题

拆除避雷器下节上端的密封盖板和防爆膜后,发现上端盖板有明显锈蚀痕迹,密封胶圈表面外观检查状况良好,与密封胶圈接触的金属表面干净光亮,未发现有任何锈蚀痕迹。将瓷套吊起后,发现上端压紧弹簧表面有明显锈蚀痕迹,检查电阻片、固定绝缘杆和内充石英砂,未发现有明显异常。

对避雷器下端电阻片固定座进行检查,发现避雷器下端电阻片固定座内部锈蚀非常严重(图3),检查下端法兰外观,发现瓷套与法兰连接部位水泥胶有开裂痕迹(图4)。对法兰内部瓷套与法兰连接位置进行检查,发现也有明显开裂痕迹,正常情况下该位置应紧密接触。

图3 下端电阻片固定座锈蚀图

图4 瓷套与法兰连接部位水泥开裂

检查下端密封件,发现底座上有锈蚀痕迹,密封胶圈上对应位置亦有相应痕迹,检查密封胶圈上端与瓷套接触位置,发现密封胶圈较瓷套中心孔有所偏移。密封胶圈内围为一椭圆,观察胶圈与瓷套接触位置宽度,发现椭圆一端明显宽于另一端,进行位置比对,发现胶圈与瓷套接触面较窄位置应正好与密封件锈蚀位置相当。

5 原因分析

避雷器上端两层密封胶圈及其与上下盖板、防爆膜接触面外观检查良好,未发现有明显异常,排除了瓷套本身气密性及密封胶圈压接不良因素。避雷器下端瓷套与法兰接触位置水泥胶外表面和内表面存在明显开裂,在雨天等恶劣天气水流可能会顺势渗入,从而使法兰内部积留大量水分,密封胶圈受压力作用增宽后,由于外围位置有限,从而超于内部槽道,在外围端部引起轻微上翘,使潮气更容易进入。另外避雷器下端密封胶圈位置较瓷套中心孔有偏移,潮气从下端密封胶圈进入从而有锈蚀痕迹。

密封胶圈较瓷套中心有所偏移,内围成椭圆状,可能是由于在制造过程中对工艺把控不良引起,或者是由于在运输、安装过程中收到应力作用导致发生移位。避雷器下端法兰与瓷套连接位置水泥胶开裂可能是由于在制造、运输、安装过程中受到外部冲击力作用导致。

基于以上解体检查结果,分析认为该线路出线避雷器C相下节泄漏电流增大的原因是由于避雷器内部受潮,导致绝缘电阻降低,泄漏电流增大。

6 改进措施及建议

从避雷器缺陷原因统计数据来看,70%的避雷器故障是由于整体密封不良导致受潮引起。目前对于避雷器的维护主要是依据规程进行相应的预防性试验,该起缺陷充分验证了避雷器阻性电流带电测试和高精密仪器检测的有效性。通过对本次缺陷原因的分析,现提出以下建议:

(1)在避雷器运行过程中,应严格按照《电力设备预防性试验规程Q/CSG114002-2011》开展避雷器阻性电流带电测试工作,发现Ф角及阻性电流有异常时,应结合现场情况排除可能存在的干扰,及时与历史测试数据进行对比,必要时适当缩短检测周期,要特别重视历史数据的纵向比较。

(2)在避雷器的日常试验工作中,要重视阻性电流带电测试与红外检测的综合运用,两种测试手段间相互印证、综合判断。

(3)在避雷器运输、安装过程中,应注意对避雷器本体的保护,防止受外界冲击力作用而引起法兰与瓷套接触位置水泥胶裂缝或密封胶圈损坏移位,给正常运行带来隐患。

(4)制造厂在制造过程中应对生产工艺和生产过程严格把控,确保密封胶圈处于合适位置,保证设备质量。