一起500kV并联电抗器氢气超标故障的诊断及处理

,,

(中国南方电网超高压输电公司柳州局,广西 柳州 545006)

1 故障情况介绍

2015年02月14日,某变电站500kV并联电抗器的变压器油中溶解气体色谱在线监测系统显示A相油中CH4含量达到86μl/L,为查明CH4突然增长的原因,15日检修人员立即进行离线色谱分析,分析后发现H2含量达2880μl/L,CH4达109.9μl/L,总烃143.6μl/L,无C2H4、C2H2。

《Q/CSG114002-2011南方电网电力设备预防性试验规程》规定[1],C2H2超过1μl/L、H2超过150μl/L、总烃超过150μl/L时应引起注意。可知,H2含量已经远远超注意值,CH4含量较高,总烃已接近注意值,初步判断该相高抗H2超标、总烃增大原因为电抗器本体受潮[2-6]。

该500kV并联电抗器型号为BKD-50000/500,额定电压为550kV,单相容量50MVA,油重18.5t/相,总重59t,2006年12月生产,2007年06月投运;2013年11月起,该高抗在运行中出现散热器蝶阀渗漏油、高压套管升高座底座渗漏油、储油柜生锈等问题。2014年12月,运行单位更换了A相散热器蝶阀、储油柜连接管路、套管升高座及套管(将军帽)的密封圈并进行储油柜防腐,维修后电气试验、油化试验均合格。

2 故障分析

2.1 试验结果分析

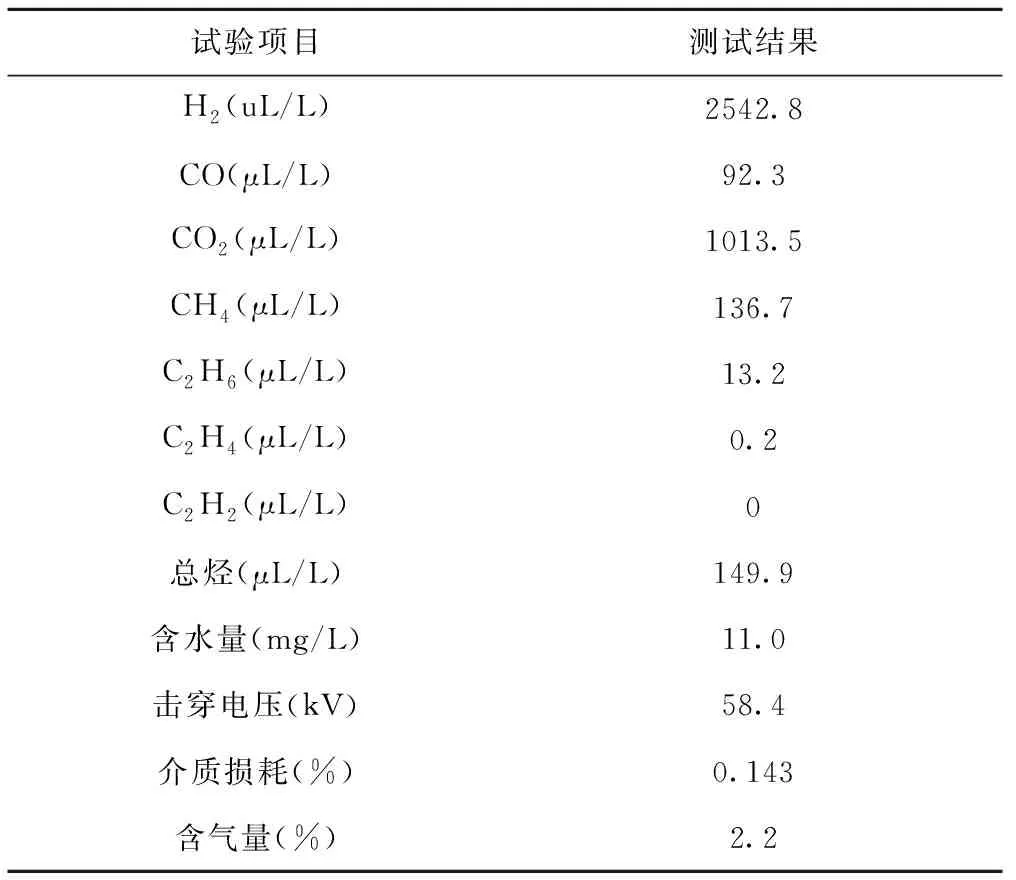

16日,取油样进行复测,试验项目包括油中溶解气体分析、含水量、击穿电压及介质损耗,结果见表1。

表1 A相高抗油样测试结果

如表1所示,A相高压并联电抗器油中H2含量为2542.8μl/L,CH4含量136.7μl/L,总烃含量149.9μl/L,H2超过了《Q/CSG114002-2011南方电网电力设备预防性试验规程》要求的注意值,而总烃含量达较高水平,几乎达到规程注意值。对比前次测试结果,油中含水量由5.4mg/L增至11mg/L,含气量由0.31%增至2.2%,击穿电压由65.8kV降至58.4kV,介质损耗无变化。

利用《GB/T 7252-2001变压器油中溶解气体分析和判断导则》推荐的改良三比值法[7-12]对试验数据进行计算,结果如下:

C2H2/C2H4=0,

CH4/H2=0.054,

C2H4/C2H6=0.015,编码为010

据上述分析及三比值法分析结果,A相高抗内部可能已受潮并存在低能局部放电。

2.2 氢气来源分析

为进一步确定故障,需对H2的来源进行排查确定,产生H2的原因可能为:

(1)变压器油在电场作用下发生脱氢反应而产生H2。

(2)高抗内一些金属材料(如不锈钢、不锈钢材料的镍、碳素钢)促进变压器油发生脱氢反应,从而产生H2[13]。

(3)变压器油在电场和电离的作用下存在较强的放气或吸气的现象。溶解于油中的气泡,在强电场作用下,发生游离而形成高能量的电子或离子,这些高能量粒子对油分子产生剧烈碰撞使油分子的C-H或部分C-C链断裂,产生活泼氢及活性烃基基团,活泼氢结合析出H2[14]。

(4)绝缘材料中吸附的氢气释放到变压器油。

(5)高抗本体受潮,在电场强度作用下气泡发生电晕放电,水分子被电离生成氢气和氧气。纸绝缘干燥不彻底或空气中水分侵入等原因也会引起氢气的产生,这是因为油浸纸绝缘放电的起始场强随着固体绝缘的干燥程度而增加。

A相高抗使用#25变压器油,主要成分为环烷烃,环烷烃化学性质稳定,且2007年06月投运以来,油中溶解气体均无异常,可排除变压器油脱氢、高抗内金属材料催化、析气性、绝缘材料释放四个氢气产生来源。而2014年12月高抗维修后2个月氢气即超标,油中含水量由5.4mg/L剧增至11mg/L,因此可判断,维修过程中工艺不满足要求或维修后可能出现密封不良而造成本体受潮,本体受潮后高抗内部出现低能放电而产生H2。

3 缺陷处理

针对高抗A相H2超标的缺陷,运行单位采用了有效的控制措施及检修策略,及时控制、消除了缺陷。

3.1 缺陷控制措施

每4小时进行一次测温,加强油温、绕温、干燥剂的颜色巡视。

每4小时调取油色谱在线监测数据,注意乙炔、甲烷是否突变。

(3)每2天进行离线色谱分析,如发现乙炔、氢气突变至3000μL/L以上、总烃绝对产气速率超过12ml/天时,立即汇报。

(4)编写检修方案,做检修准备。

(5)联系厂家及相关专家,分析缺陷产生原因,及时购买密封圈备品备件。

3.2 检修前检查

(1)对高抗进行整体密封性检查,检查所有连接处是否存在渗漏。

(2)处理前对对储油柜及连接头检查,检查是否存在渗漏。

(3)对套管将军帽进行密封性检查,并更换套管将军帽的密封圈。

(4)对滤油机、油路、油管、接头等部位检查,用合格备用油对滤油机、油罐进行冲洗。

3.3 检修前电气试验

检修前对A相高抗进行电气试验,试验项目包括直流电阻、主绝缘电阻、吸收比、套管末屏对地绝缘电阻、本体对地介质损耗及电容量、套管介质损耗及电容量、铁芯及夹件的绝缘电阻、绕组连同套管的直流泄漏电流测试。测试结果与前次对比,无明显差别,满足规程要求。

3.4 干燥处理

经讨论研究,驱潮采用热油循环一快速抽真空干燥法,作业流程如下:

(1)对A相高抗变压器油进行热油循环。高抗本体采用下进上出方式,本体出口温度达到50℃时开始计时,时间不小于24小时,滤油机出口温度,控制在60℃左右。天气温度较低时,为保证驱潮效果,应尽快提升本体温度,必要时关闭散热片蝶阀。

(2)快速将A相高抗本体内油排进油罐内。在排油期间,监控湿度不大于75%,排油过程中从排气口注入干燥氮气,避免潮气进入器身表面。

(3)对A相高抗油枕进行检查。

检查呼吸器、波纹管正常工作后,关闭呼吸口、储油柜与本体连接管阀门,在排气口下接入压力表后注入氮气到0.03MPa,连续观察12小时,看压力是否下降。

(4)对高抗本体内进行抽真空并油罐内变压器油进行热油循环。抽真空时关闭散热器蝶阀、储油柜与本体连接管蝶阀,启动真空机组,对电抗器本体抽真空。本体真空度达到100Pa以下后,开始做泄漏比测试,合格后继续抽真空,达到100Pa时开始计时,维持抽真空时间 48小时,同时记录残压真空数值。使用滤油机在油罐内进行循环,防止油受潮。

(5)将油罐内油注入A相高抗本体内,并对A相高抗变压器油进行24h热油循环。真空度及维持时间满足参数要求,开始真空注油,油温60℃左右,注油速度4t/h~6t/h,观察储油柜油位表至标准油位。

(6)快速将A相高抗本体内油排进油罐内,同(2)。

(7)对高抗本体内进行抽真空并对油罐内变压器油进行热油循环,同(4)。

(8)将油罐内油注入A相高抗本体内,对A相高抗变压器油进行24h热油循环,同(5)。

(9)静置排气

热油循环停止后,高抗静置48小时,静止期间每天对本体高抗进行排气。

3.5 检修后试验

(1)取油样化验

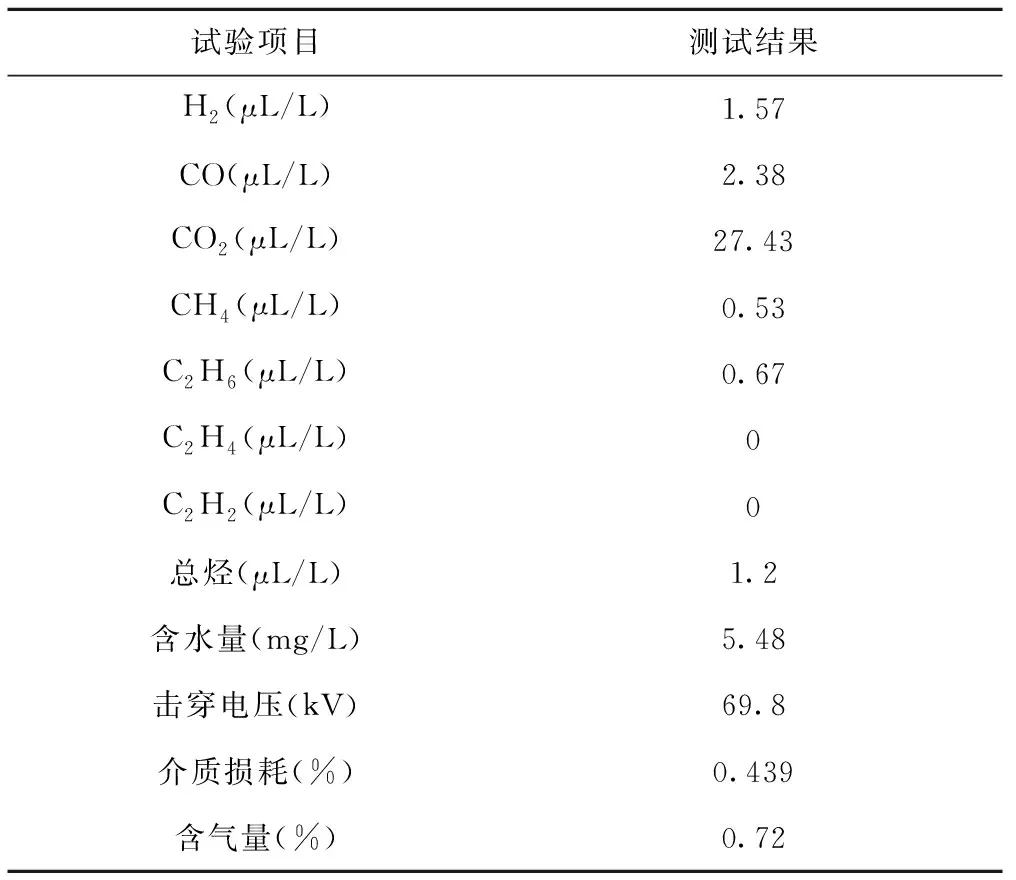

在静置排气期间,取油样送检,试验结果见表2。

表2 A相高抗油样测试结果

(2)高抗试验检

修后对A相高抗进行电气试验,试验项目包括直流电阻、主绝缘电阻、吸收比、套管末屏对地绝缘电阻、本体对地介质损耗及电容量、套管介质损耗及电容量、铁芯及夹件的绝缘电阻、绕组连同套管的直流泄漏电流测试。测试结果与检修前试验对比,无明显差别,满足规程要求。

经过处理,油化试验、电气试验的所有项目均满足规程要求,证明干燥达到预期目的。A相高抗恢复运行后,运行至今其色谱测试结果正常。

4 防护措施

(1)对于500kV并联电抗器的绝缘分析,尤其是本体受潮后,要综合分析电气试验、油化试验结果进行故障判断及处理效果判定,尤其是在出现异常结果时更应认真分析。

(2)油质合格是500kV并联电抗器投入运行的的前提,检修各个环节中要保证变压器油是合格的;要保证滤油机的性能良好,并严格按照要求注油、滤油。

(3)编写检修方案时,按照变压器工艺要求编写检修表单,检修中通过表单执行严格控制工艺,保证检修质量。

5 结论

(1)某变电站500kV并联电抗器A相氢气超标且增长速率较快的原因为本体受潮后内部出现低能放电。

(2)对500kV并联电抗器本体受潮后进行绝缘分析,故障判断及处理效果判定需认真综合分析电气试验、油化试验等。

(3)针对500kV并联电抗器氢气超标的缺陷,要及时采用有效的控制措施及检修策略,及时控制、消除了缺陷。

(4)编写500kV并联电抗器的检修方案时,应按变压器工艺要求及相关标准编写作业步骤、工艺要求、检修表单,检修中通过表单执行严格控制工艺,保证检修质量。