基体成分对SiCP/Al-Fe-V-Si复合材料显微组织与性能的影响

贺毅强,徐虎林,钱晨晨,丁云飞,冯 文,陈劲松,李化强,冯立超

(1 淮海工学院 机械与海洋工程学院,江苏 连云港 222005;2 江苏省海洋资源开发研究院,江苏 连云港 222005)

弥散强化型铝合金的强度取决于弥散相的含量、粒度、分布、形态以及弥散相与基体的结合情况,强化相的粗化是合金强度在高温下严重下降的一个关键因素,因此要求加入的合金元素在基体中平衡固溶度和扩散速率低等,产生不易转变和粗化的第二相质点[1]。快速凝固Al-Fe-V-Si系合金具有纳米级Al12(Fe,V)3Si弥散粒子,大量分布在晶内和晶界,可有效钉扎位错的移动和晶界的转动,其热稳定性可维持至500℃。谭敦强等[2]研究了不同冷速下Al-8.5Fe-1.3V-1.7Si合金的相组成,发现在同一冷却速率下,熔体温度越高,得到的合金组织越细小。Sun等[3-4]采用电子束熔炼技术制备了Al-Fe-V-Si合金,Al12(Fe,V)3Si弥散粒子粒度为30~110nm,采用选区激光熔化技术处理了铸造Al-8.5Fe-1.3V-1.7Si合金,发现合金组织中存在α-Al,α-Al12(Fe,V)3Si和θ-Al13Fe4,并研究了显微组织的热稳定性。Jia等[5]研究发现,随着稀土含量的增加,粉末冶金Al-Fe-V-Si-Mm合金微孔尺寸不变,数量减少,同时粗孔的数量也减少。Yaneva等[6]发现,快速凝固Al-Fe-V-Si合金中温度高于620K且Si含量超过3%(质量分数,下同)时,在Si表面形核生长出细小的Al13(Fe,V)3Si粒子。张林林等[7]发现,添加Mg可以细化Al-Fe-V-Si合金铸态组织,改善铝铁相的形貌与分布,有利于提高合金的硬度和强度。为进一步提高Al-Fe-V-Si系合金性能,引入高熔点SiC,TiC,Si3N4陶瓷等颗粒和晶须可使合金性能显著提高,其中SiC颗粒具有高温强度高、硬度高、弹性模量高的特点[8]。近年来,陈志钢等[9]采用楔形压制致密喷射沉积SiCP/Al-Fe-V-Si复合材料,获得了致密管件。贺毅强等[10-11]研究了喷射沉积SiCP/Al-Fe-V-Si复合材料在成形过程中的显微组织和力学性能的演变。关于SiC颗粒与Al基体在高温过程中形成的Al4C3相对材料力学性能的影响,部分学者认为Al4C3相将降低材料的力学性能[12],而有些研究人员则认为Al4C3相呈细小且弥散分布状态,可通过沉淀强化机制对铝合金起到强化作用[13-14]。

综上可见,国内外的研究主要集中于合金成分与加工工艺以及添加TiC,SiC,Si3N4陶瓷相对Al-Fe-V-Si合金显微组织和力学性能的影响。对SiCP/Al-Fe-V-Si的研究主要集中于SiCP/Al-8.5Fe-1.3V-1.7Si的制备、成形工艺、显微组织与力学性能以及蠕变性能研究。本工作系统研究合金成分对SiCP/Al-Fe-V-Si复合材料弥散粒子、室温与高温拉伸性能、热暴露过程中弥散粒子和力学性能演变的影响,揭示不同Fe含量和Fe/V比对材料的影响机理,为扩大SiCP/Al-Fe-V-Si复合材料的应用提供一定的理论和实验基础。

1 实验材料与方法

1.1 原料及成分设计

本实验中复合材料的名义成分为SiCP/Al-6.5Fe-0.6V-1.3Si,SiCP/Al-8.5Fe-1.3V-1.7Si,SiCP/Al-10Fe-1.3V-2Si,SiCP/Al-11.7Fe-1.15V-2.4Si,Fe和V以Al-40Fe和Al-40Fe-10V中间合金的形式加入。SiC颗粒为β-SiC,平均粒径约为10μm,在复合材料中体积分数约为15%。通过多层喷射沉积设备实现SiC颗粒与Al-Fe-V-Si基体合金的共沉积。

1.2 塑性加工

将沉积锭坯车削成φ155mm的圆柱形坯料,然后在热压模内压制成φ160mm的圆坯,变形温度为450~500℃,保温1h,模具及热压模温度为400℃,保温1h。将热压坯车削成φ155mm的圆坯进行第二次热压成形。二次热压后的压坯加工为厚度约为20mm的板坯,多道次热轧至2mm,轧制温度为480℃,轧制前保温30min,道次间退火20min,采用石墨+机油润滑,轧速为0.43m/s。对不同基体成分的轧制态复合材料板材进行同炉热暴露实验,热暴露工艺分别为550℃下暴露200h,600℃下暴露10h。

1.3 检测方法

采用UTM5305型电子万能试验机测试复合材料的常温及高温拉伸力学性能,拉伸速率为0.5m/min,拉伸方向平行于轧制方向,实验结果均采用3个实验数据的平均值;采用JSM-6700F型扫描电镜(scanning electron microscope, SEM)观察SiC颗粒的分布和拉伸实验的断口形貌,电压为15kV,电流为20μA;采用H800和JEOL-3010型高分辨电子显微镜观察材料的弥散粒子和晶粒形貌。

2 结果与分析

2.1 合金成分对显微组织的影响

多层喷射共沉积技术具有较高的冷却速率(约为104K/s),制备的SiCP/Al-Fe-V-Si复合材料的Al基体晶粒细小,且高冷速增大了Fe等合金元素在Al中的过饱和固溶度,在随后的受热过程中,过饱和的固溶体析出大量Al12(Fe,V)3Si弥散粒子。图1为喷射沉积SiCP/Al-Fe-V-Si复合材料经热压后多道次热轧后的显微组织。可见热变形后的复合材料致密状况良好,且SiC颗粒分布均匀。

图1 轧制态SiC颗粒增强Al-Fe-V-Si复合材料的显微组织Fig.1 Microstructure of Al-Fe-V-Si composites reinforced with SiC particles as-rolled

图2为不同成分的SiCP/Al-Fe-V-Si复合材料经轧制后的晶粒、弥散粒子的大小与分布状态。从图2(a)可知,当Fe含量为6.5%时,弥散粒子体积分数约为20%。Fe含量分别为8.5%,10.0%,11.7%时,弥散粒子体积分数分别约为25%,30%,40%(图2(b),(c),(d)),可以看出,Al12(Fe,V)3Si体积分数随Fe含量的升高而升高。粒度为50~80nm的近球形α-Al12(Fe,V)3Si弥散粒子多沿晶界分布,晶粒尺寸为500~800nm。晶内弥散粒子较少是因为在变形过程中,晶界发生滑动直至被弥散粒子钉扎。

本实验条件下采用喷射沉积制备的SiCP/Al-Fe-V-Si复合材料与文献[15]采用PFC工艺制备的Al-8.5Fe-1.3V-1.7Si合金的基体晶粒尺寸和弥散粒子尺寸相当,晶粒为500~800nm,Al12(Fe,V)3Si弥散颗粒尺寸约为80nm。

2.2 合金成分对力学性能的影响

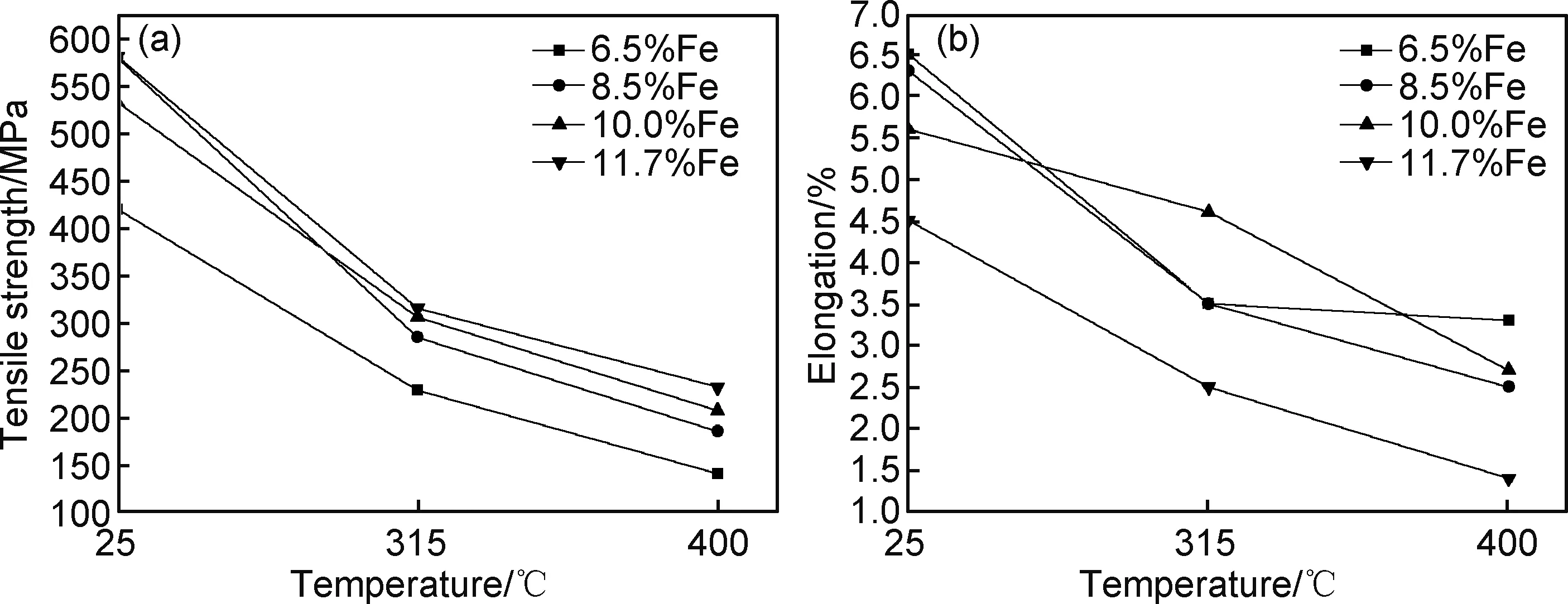

图3为具有不同基体合金成分喷射沉积-热压-轧制SiCP/Al-Fe-V-Si复合材料的力学性能。可以看出,复合材料的抗拉强度σb,尤其是高温下的抗拉强度随着Fe含量的升高而升高,当复合材料基体中Fe含量为6.5%,8.5%,10.0 %和11.7 %时,315℃下的抗拉强度分别为229.3,285,306.4,315.8MPa,400℃下的抗拉强度分别为141.2,186,207.5,232.6MPa,但材料的伸长率随Fe含量的升高而降低。如前所述,随着Fe含量的升高,基体中弥散粒子的体积分数增加,对变形过程中的位错和晶界的钉扎作用增强,因此表现为强度的升高和伸长率的降低。

图2 不同成分的SiCP/Al-Fe-V-Si复合材料的显微组织(a)SiCP/Al-6.5Fe-0.6V-1.3Si;(b)SiCP/Al-8.5Fe-1.3V-1.7Si;(c)SiCP/Al-10Fe-1.3V-2Si;(d)SiCP/Al-11.7Fe-1.15V-2.4SiFig.2 Microstructures of SiCP/Al-Fe-V-Si composites with different components(a)SiCP/Al-6.5Fe-0.6V-1.3Si;(b)SiCP/Al-8.5Fe-1.3V-1.7Si;(c)SiCP/Al-10Fe-1.3V-2Si;(d)SiCP/Al-11.7Fe-1.15V-2.4Si

图3 具有不同基体合金成分的SiCP/Al-Fe-V-Si的力学性能 (a)抗拉强度;(b)伸长率Fig.3 Mechanical properties of SiCP/Al-Fe-V-Si with different matrix alloy components (a)tensile strength;(b)elongation

SiC颗粒增强Al基复合材料的强化机制主要有SiC颗粒的第二相强化,以及喷射沉积过程中的快速凝固效应导致的基体固溶强化、细晶强化、弥散强化等,因此具有良好的室温与高温力学性能。SiC颗粒体积分数相同而合金成分不同的SiCP/Al-Fe-V-Si合金具有不同的力学性能,这主要取决于弥散相的含量、分布和粒度、形态以及弥散相与基体的结合情况。弥散相长大和粗化是导致室温和高温强度下降的重要原因,屈服强度与弥散粒子的半径和体积分数的关系如公式(1)所示。

(1)

式中:σ0.2是屈服强度;Vf是弥散相体积分数;r是弥散析出相粒子半径。因此,随Fe含量的升高,SiCP/Al-Fe-V-Si复合材料的屈服强度随Al12(Fe,V)3Si粒子体积分数的增加而升高,且随弥散粒子尺寸的增大而降低。

喷射沉积过程中,SiC颗粒与熔滴碰撞,插入或部分插入熔滴,提高了基体的冷却速率和基体铝合金的形核率,使基体晶粒和弥散粒子更细小弥散、稳定,产生更好的细晶强化和弥散强化效果。此外,贺毅强等研究表明[16],SiCP/Al-Fe-V-Si复合材料在沉积和热变形过程中,SiC颗粒向基体中析出游离态的Si,这种Si能有效防止Al12(Fe,V)3Si的粗化和向Al13Fe4脆性相的转变。因此在后续热变形过程中,Al基体仍保持晶粒、弥散粒子细小稳定。在室温拉伸和高温拉伸过程中,弥散细小的Al12(Fe,V)3Si粒子有效钉扎位错和晶界(图4),提高了材料的室温强度和高温强度。

图4 SiCP/Al-Fe-V-Si复合材料变形后弥散粒子钉扎在位错(a)和晶界(b)Fig.4 Dislocations(a) and boundaries(b) pined by dispersoids in deformed SiCP/Al-Fe-V-Si composites

图5为SiCP/Al-8.5Fe-1.3V-1.7Si复合材料在不同温度下拉伸后的断面形貌。可以看出,室温下SiC颗粒具有整齐的断面,而SiC颗粒被拔出后形成的凹坑比例低(图5(a));随着拉伸温度提高到315℃(图5(b))和400℃(图5(c)),断面上SiC颗粒被拔出的比例增加,而被拉断的SiC颗粒比例降低。

SiCP/Al基复合材料在变形过程中,因SiC颗粒与Al基体弹性模量的差异,应力在SiC颗粒周围集中,当SiC-Al界面强度高时,SiC颗粒被拉断,而当SiC-Al界面强度低时,裂纹在SiC-Al界面形核并扩展,SiC颗粒被拔出,此外长径比较大的SiC颗粒易被拉断。分析认为,随着变形温度的提高,SiC-Al界面强度迅速降低,导致拉伸过程中SiC-Al界面的过早破坏,形成裂纹源,从而使塑性降低。

2.3 合金成分对耐热性能的影响

2.3.1 显微组织

图6为具有不同基体合金成分的轧制态SiCP/Al-Fe-V-Si复合材料弥散粒子在热暴露过程中的尺寸演变。室温下,不同成分复合材料的Al12(Fe,V)3Si粒子尺寸相近,为50~80nm。

3种材料在550℃下暴露200h后,SiCP/Al-8.5Fe-1.3V-1.7Si中的弥散粒子长大至100~200nm,而SiCP/Al-10.0Fe-1.3V-2.0Si中的弥散粒子长大程度较小(约为100nm),SiCP/Al-11.7Fe-1.15V-2.4Si中的弥散粒子保持在80nm左右;600℃热暴露10h后,SiCP/Al-8.5Fe-1.3V-1.7Si中生成了块状的Al13Fe4相,弥散相尺寸增大至约500nm,SiCP/Al-10.0Fe-1.3V-2.0Si中Al12(Fe,V)3Si粒子粗化至约300nm,SiCP/Al-11.7Fe-1.15V-2.4Si中Al12(Fe,V)3Si粒子长大程度低,约为200nm。由此可以看出,在热暴露过程中,对于不同成分的SiCP/Al-Fe-V-Si,随着Fe含量和Fe/V比值的增大,弥散粒子的粗化程度降低。

图6 SiCP/Al-Fe-V-Si复合材料在热暴露过程中弥散粒子的尺寸变化Fig.6 Dispersoid size evolution of SiCP/Al-Fe-V-Si composites during hot exposure process

2.3.2 弥散粒子粗化行为的理论分析

SiCP/Al-Fe-V-Si的基体Al-Fe-V-Si合金的强度来源于弥散粒子、晶界与位错的交互作用,这种作用以具有对称晶格的三元或四元金属间化合物的形成为基础。基体合金中的近球状弥散粒子的成分近似为Al12(Fe,V)3Si,该相相对于传统时效强化的沉淀相具有更高的热稳定性,为体心立方结构,是Al-Fe-V-Si合金的主要强化相。Al12(Fe,V)3Si虽然是一种亚稳相,但是热稳定性极佳,能在500℃以上仍保持亚稳状态[16]。SiCP/Al-Fe-V-Si具有优良的高温力学性能和良好的热稳定性,主要得益于高度弥散的、热力学上稳定的Al12(Fe,V)3Si弥散粒子。在Al12(Fe,V)3Si颗粒粗化过程中,Fe原子在Al中的体扩散系数最小,故Fe原子的体扩散是Ostwald粗化速率控制的关键。在具有高体积分数Al12(Fe,V)3Si颗粒的α-Al+α-Al12(Fe,V)3Si两相合金中,Al12(Fe,V)3Si颗粒在亚微米级的α-Al晶粒内发生Ostawald粗化。大量的晶界和相界存在,使得Fe原子沿界面扩散,对Al12(Fe,V)3Si颗粒粗化过程加速作用不可忽略。此外,在热暴露过程中,Al12(Fe,V)3Si有沿晶界聚集的趋势,随着Al12(Fe,V)3Si的粗化,大量弥散分布在晶界上,这也表明了沿界面扩散不可忽略。在500℃以下的热暴露过程中,Fe原子扩散速率小,故沿界面扩散对Fe原子的长程传输起到了明显促进作用。因500℃下弥散粒子的粗化主要依赖于沿界面的Fe原子的扩散,扩散速率低,因此经480℃热压及多道次轧制后的SiCP/Al-Fe-V-Si板料中Al晶粒尺寸为500~800nm,Al12(Fe,V)3Si尺寸为50~80nm,在热变形过程中,晶粒以及第二相粒子保持了相当高的热稳定性能,晶界处的Al12(Fe,V)3Si较晶内要粗。

随着热暴露温度的提高,Fe原子体扩散加剧,弥散粒子和α-Al晶粒长大,对晶界的钉扎作用减弱。在500℃以上高温下热暴露时,Fe原子沿界面扩散对Al12(Fe,V)3Si粗化行为的影响减弱。在550℃热暴露200h后,该复合材料的第二相粒子无明显长大,尺寸在100~200nm,粗化速率小;经过600℃热暴露10h后,复合材料中的晶粒以及第二相粒子明显长大,粗化速率增加迅速。α-Al和SiC颗粒的界面为扩散型界面,SiC的部分溶解将Si注入α-Al基体中,基体中Si浓度的提高可减缓Al12(Fe,V)3Si颗粒的溶解,抑制了Al12(Fe,V)3Si颗粒的粗化和Al13Fe4块状相的形成。

快速凝固Al-Fe-V-Si合金热暴露过程中,Al12(Fe,V)3Si颗粒Ostwald粗化服从LSW理论。然而喷射沉积SiCP/Al-Fe-V-Si复合材料基体合金中第二相体积分数高,而经典的LSW理论仅适用于理想稀溶液体系中,因此出现了适于有限沉淀相体积分数的修正模型(公式(2))[17]。

(2)

Al12(Fe,V)3Si粒子在高温下的粗化速率极低,且受Fe/V比的影响。在600℃下,Fe/V=10的SiCP/Al-11.7Fe-1.15V-2.4Si中,Al12(Fe,V)3Si粒子粗化速率为3.92×10-22m3/h,Fe/V=8的SiCP/Al-10.0Fe-1.3V-2.0Si中,Al12(Fe,V)3Si粒子粗化速率为1.38×10-21m3/h,而Fe/V=6.5的SiCP/Al-8.5Fe-1.3V-1.7Si,其Al12(Fe,V)3Si粗化速率为6.29×10-21m3/h。因此,Fe/V=10时Al12(Fe,V)3Si的粗化速率最低,Fe/V=8的 Al12(Fe,V)3Si粗化速率较Fe/V=10的要高,而Fe/V=6.5的Al12(Fe,V)3Si粗化速率最高,Al12(Fe,V)3Si粒子粗化速率随Fe/V比值的增大而降低。

3 结论

(1)沉积态SiCP/Al-Fe-V-Si复合材料经二次热压及多道次热轧后,获得了具有高体积分数Al12(Fe,V)3Si弥散粒子的板材。Al12(Fe,V)3Si的体积分数随着Fe含量的升高而升高,当Fe含量从6.5%升高到11.7%时,Al12(Fe,V)3Si的体积分数由约20%升高到约40%,Al12(Fe,V)3Si多分布在晶界上。

(2)Al12(Fe,V)3Si弥散粒子粒度为50~80nm,500℃以下Fe原子主要依靠晶界扩散,具有良好的热稳定性,500℃以上因Fe原子体扩散增强,晶界和晶内Al12(Fe,V)3Si粒子开始粗化,粗化速率随Fe/V比值的增大而降低。

(3)SiCP/Al-Fe-V-Si复合材料的强度,尤其是高温强度随基体中Al12(Fe,V)3Si粒子体积分数的升高而提高,随拉伸温度的升高而降低,Fe含量从6.5%升高到11.7%时,315℃下的抗拉强度从229.3MPa升高至315.8MPa,400℃下的抗拉强度从141.2MPa升高至232.6MPa,而伸长率则随着Al12(Fe,V)3Si体积分数和拉伸温度的升高而降低。