煤炭采样车工作装置整体集成有限元分析

同志学,张 宾,张 楠

(西安建筑科技大学,陕西 西安 710055)

1 引言

传统的人工采样和固定式采样机械手,由于人力和技术原因,只能做到表层采样,而无法实现全断面采样;伸缩臂式煤炭采样车是一种移动式煤炭采样设备,但伸缩臂结构相对复杂,制造安装及后期检测维修困难,在采样的随机性和效率上受到机械结构的约束不能完全达到高效采样的目的[1]。五自由度全关节式煤炭采样车相比较伸缩臂式煤炭采样车在工作空间中具有更好的躲避任务空间障碍、实现狭小空间工作、位姿多样等优点[2]。

有限元分析在工程机械结构计算分析中得到了广泛的应用,但是绝大多数仅限于对某个关键部件或零部件进行静力学分析和模态分析[3]。在移动式煤炭采样车工作装置的结构有限元分析方面,文献[4]建立了伸缩臂式采样车的单个采样臂模型,并对采样臂进行了强度、变形和模态分析;文献[5]运用ANSYS软件对伸缩臂式采样车的采样臂和伸缩臂的组合结构进行了静力学分析。但目前针对煤炭采样车工作装置进行整体耦合有限元分析的研究资料较少。

从系统集成的角度出发,以全关节臂式煤炭采样车整体工作装置为研究对象,建立工作装置整体耦合有限元模型,通过静力学分析可得到了任意一点的应力值,结合模态分析结果对模型提出改进设计。

2 工作装置模型的建立

2.1 整体三维模型的建立

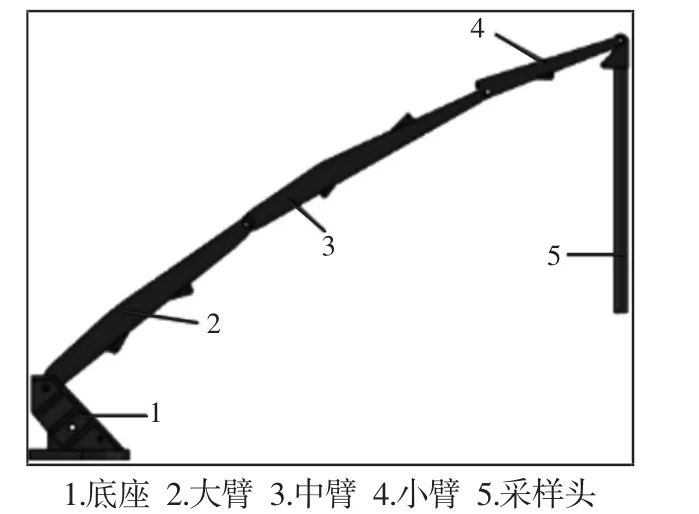

煤炭采样车工作装置由底座、大臂、中臂、小臂、采样头等组成。实践可知,在建模时对模型不影响计算结果的部分进行适当的简化在整个有限元分析过程中是非常有必要的,因此在对采样车工作装置建模时删除了倒角、螺纹孔、工艺凸台等要素;在模型中将焊缝处理成连续的实体,忽略焊缝处材料特性的变化,将其材料视为与母体相同处理。借助了SolidWorks强大的三维建模能力建立各构件的零件图,根据结构特点和运动要求,采用同轴、重合等约束关系将各零件装配起来,得到整体装配几何模型,如图1所示。

图1 整体装配几何模型Fig.1 The Whole Assembly Model

2.2 整体耦合有限元模型的建立

由于工作装置的大臂、中臂、小臂的实际结构均主要由薄钢板焊接而成,且其截面形状为变截面箱型结构,结构相对复杂,因此有限元模型选用三维实体单元Solid45,材料为Q345,弹性模量2.1e+11Pa,泊松比0.3,材料密度7850kg/m3。对装配好的模型,在ANSYS中还需要把各构件的实际连接关系在有限元模型中准确模拟出来,实现各构件间作用力的相互传递,本模型的主要连接关系有销轴连接和液压油缸连接。

销轴连接实际上是接触问题,为了避免使用接触单元处理接触问题时增加模拟计算的时间且不容易收敛,选用MPC184单元模拟两个或多个零件之间的销轴连接[6]。MPC184单元包括使用拉格朗日乘子法实现运动约束的一类常用的多点约束单元,这类单元可以简单地分为“连接单元”和“约束单元”,如图2所示。通过设定MPC184的单元选项keyopt(1)=6可模拟二节点销轴连接。因此可用来模拟底座、各个机械臂、采样头之间的连接关系。液压油缸选用Link8单元模拟,Link8单元是杆轴方向的拉压单元,每个节点具有3个自由度:沿节点坐标系X、Y、Z方向的平动,该单元不承受弯矩,该单元具有塑性、蠕变、膨胀、应力刚化、大变形、大应变等功能,完全可用来模拟液压油缸连接[7]。

图2 MPC184销轴单元模型Fig.2 The MPC184 Pin Element Model

图3 整体耦合有限元模型Fig.3 The Coupling Model of Finite Element

将SolidWorks中建立的装配体模型导入ANSYS,划分完成网格后有限元模型节点总数90024,单元总数305922,通过建立销轴中心节点与连接孔的内表面节点间的耦合来模拟两个或多个零件的销轴连接,建立同一液压油缸两支耳孔中心节点与内表面节点耦合来建立液压油缸连接,某工况下的整体耦合有限元模型,如图3所示。

根据GB/T 30730-2014《煤炭机械化采样》中规定,原煤和筛选煤每车不论车皮容量大小至少采3个子样,其子样点斜线3点布置[8]。为满足对角线三点采样,移动式煤炭采样车工作装置分为3种计算工况:(1)计算工况1:采样半径最大工况。大臂油缸全缩承受压力,中臂油缸全伸承受压力,小臂油缸全缩承受拉力,采样头依靠自重保持竖直,采样头油缸不需要提供拉压力。该工况下工作装置承受载荷为自身重力(不包括采样头)、最大载荷4.5kN(包括采样头自重)。(2)计算工况2:采样半径最小工况。大臂、中臂油缸全伸,承受压力,小臂油缸全缩承受拉力,采样头依靠自重保持竖直,采样头油缸不需要提供拉压力。该工况下工作装置承受载荷与前者相同。(3)计算工况3:采样高度最大工况。大臂油缸定量伸长,大臂与车身水平方向夹角85°,承受压力,中臂油缸全伸承受压力,小臂油缸全缩承受拉力,采样头依靠自重保持竖直,采样头油缸不需要提供拉压力。该工况下工作装置承受载荷与前者相同。由3种计算工况可知,在采样半径最大工况下整车工作装置的总体重心位置距离底座回转支承轴线最远,作用力矩最大,因此将计算工况1作为最危险工况对其进行强度、变形和模态分析。

3 工作装置整体静力分析

3.1 强度分析

对煤炭采样车采样半径最大工况下进行强度分析,采样机在计算工况1下的整体有限元模型,如图3所示。通过对底座添加约束,对整体有限元模型施加重力和对采样头施加所需的起升载荷,得到了工作装置整体应力图,如图4所示。

图4 工作装置整体应力图Fig.4 Integral Stress of Working Device

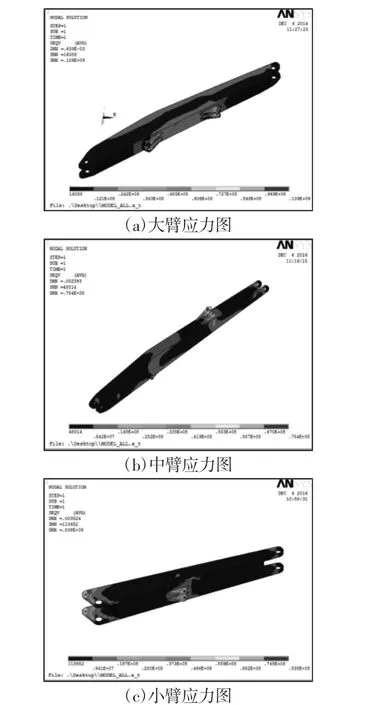

从整体应力图4可知,最大应力位置位于大臂与中臂连接的中臂油缸支耳处,最大应力值为109MPa,满足材料强度要求。可以看出大臂整体的应力分布相比较于中臂和小臂偏大,且大臂、中臂、小臂均在液压缸支耳处出现应力较大现象,因此有必要从整体有限元分析结果图中提取大臂、中臂、小臂的局部应力分布图,如图5所示。

村里老人吃饭时会端着饭碗坐在巷子里。晒太阳、乘凉,也是靠着墙根坐在巷子里。从巷子另一头过来一个人,会站着聊两句话,如没急事,就在一边的木凳上坐下来,慢慢聊。

从大臂应力图可知大臂的最大应力位置与整体应力云图相同,同时大臂的上盖板、下盖板和侧板由于受到起升载荷和重力作用均出现较大应力分布,大臂最大应力位于中臂油缸支座,为109MPa;中臂与小臂最大应力位置分别都出现在与小臂油缸相连接的各自油缸支耳处,中臂上最大应力值为75.4MPa,小臂上最大应力值为83.8MPa,同理可得到任意位置的应力值。

图5 大臂、中臂、小臂应力图Fig.5 Part of Stress Diagram

3.2 变形分析

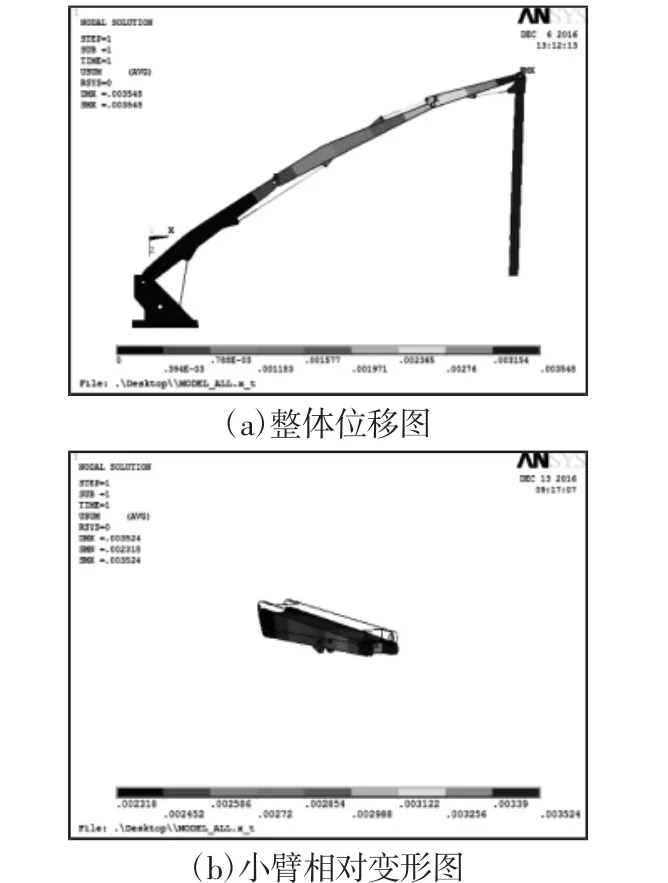

工作装置整体变形,如图6(a)所示。最大变形出现在距底座与大臂铰销点最远处,变形值为3.5mm,距离底座铰销点越近变形越小,因此有必要对距离最远处的小臂变形进行分析,提取的小臂相对变形图,如图6(b)所示。从图中可知,小臂的最大相对变形量为1.2mm,满足材料的刚度要求。

图6 工作装置变形图Fig.6 The Deformation Diagram of Working Device

4 工作装置整体模态分析

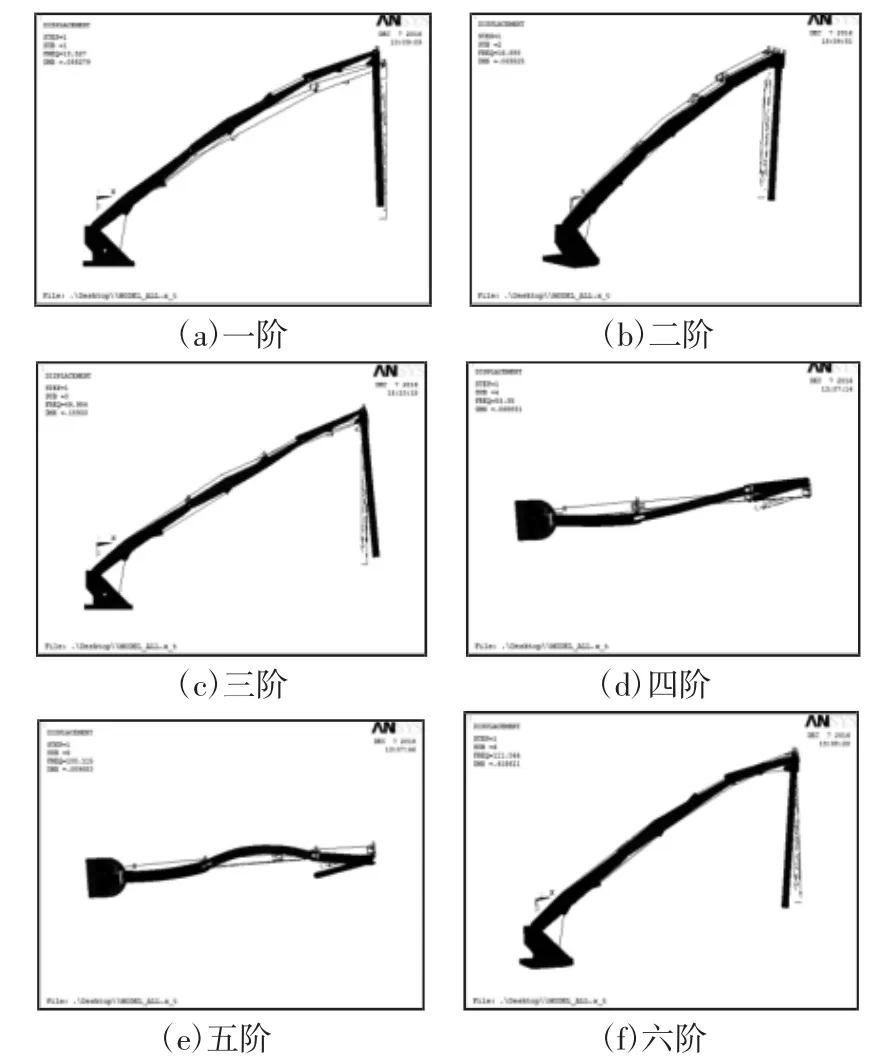

模态分析选用Block Lanczos法,该方法计算速度快、求解精度高[9]。通过模态分析可得到结构的固有频率和各阶振型,是结构动态性能分析和优化设计的基础[10-11]。由振动理论知,高阶模态对系统的动态响应影响比较小,且衰减速度较快,因此主要考虑对系统动态响应影响比较大的低阶模态,对底座添加约束进行模态分析,整体工作装置的前六阶振型图,如图7所示。

图7 前六阶振型图Fig.7 The First Six Order Vibration Mode Diagram

得到模态分析前六阶固有频率与振型,如表1所示。

表1 前六阶固有频率和振型Tab.1 The First Six Order Natural Frequency and Vibration Mode

模态分析结果表明,小臂的刚度相对较小,各阶振动频率对其影响较大,煤炭采样车工作装置的前六阶振型主要表现为摆动、弯曲或两者的组合,表现出系统的空间固有特性。从振型图可以看出变形较大的位置在小臂的末端和各个臂直接的连接处,为进一步提高整体稳定性和安全性,可对各个臂结构改进,适当增加各个臂连接处的强度和刚度。从机械系统动态特性分析,当液压系统激励频率接近或等于工作装置的固有频率时,均会引起系统的共振,促使工作装置振动加剧,在设计与改进结构时可避开系统的各阶固有频率,保证系统不会发生共振。

5 计算与试验结果

5.1 强度测试试验

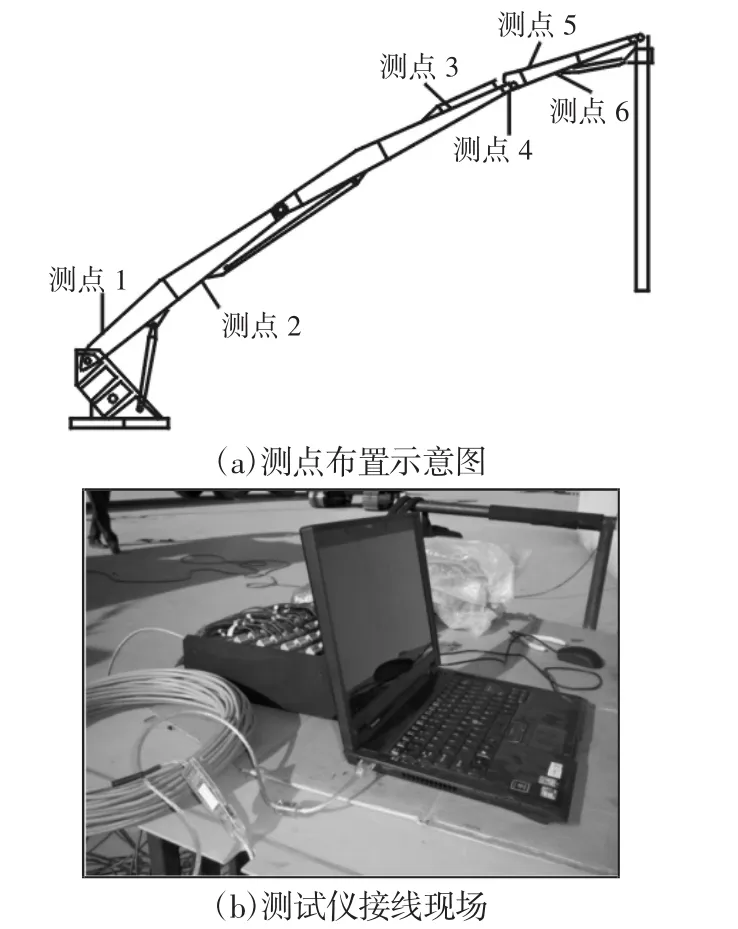

在计算工况1下对煤炭采样车工作装置进行强度测试试验,试验选取6个测点,采用静态电阻应变测试仪进行测试,测定布置示意图及现场测试仪连接,如图8所示。

图8 强度测试试验Fig.8 The Strength Test

5.2 测试结果分析与对比

电桥连接采用1/4桥连接,桥臂电阻120Ω,测点应力与电桥电路输出关系为:

变片灵敏度系数;Kg—放大器增益;μ—泊松比。

这样,Eg=2V,K=2,材料属性均已给出,确定放大器输出电压和增益,测量结果经软件加以修正即可得到测点处精确的应力值[12],各测点的应力测试值与有限元计算值对照表,如表2所示。

表2 各测点应力测试值与计算值对比Tab.2 The Measuring Point Stress Test Value and Calculated Value

由表2可以看出,实验测试结果与有限元计算结果基本吻合,其中误差最大位置出现在测点5,相对误差为6.8%,误差最小位置为测点4,相对误差为2.6%,出现误差的主要原因一方面是由于建立有限元模型时对部分模型特征进行简化处理,另一方面机器实际工况与计算工况也存在差异。从工程实际角度来看,虽然存在误差,但均在工程应用许可的范围内,同时,也说明建立的整体耦合有限元模型的正确性。

6 结论

(1)实验结果与计算结果基本吻合,即表明该煤炭采样车工作装置满足静强度要求,又验证了建立的工作装置整体耦合有限元模型的正确性与合理性。

(2)对工作装置进行整体耦合有限元分析,有利于减少因边界条件、载荷的不确定引起的误差。

(3)通过对大臂、中臂、小臂内部油缸支耳处加焊加强板、对连接处增大加强板,对改进后的模型进行强度分析,结果表明改进后模型应力变化更加均匀、变形减小,达到改进目的。