汽车灯具塑件检具设计和制造要点与测量方法

梁荣坚

(茂名市高级技工学校,广东 茂名 525000)

检具是实现产品检测的具体手段,为了方便检查产品质量而专门设计的专用工具,而在汽车制造业中,汽车检具设计是根据需求方的具体要求,专门设计制造的一种检测工具,其直观、准确的特点,适用于大批量的生产需要。产品质量是否合格的关键原因就在于检具的设计,检具结构的正确设计与设计的合理性能够有助于减少测量时的质量风险。

1 检具设计的制造要点

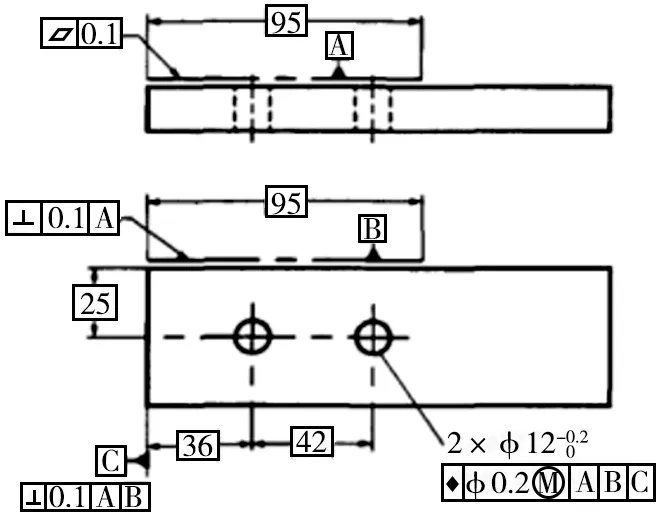

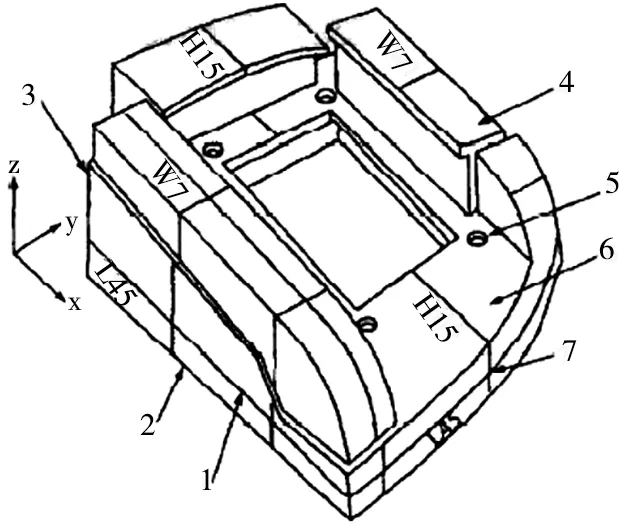

检具的位置量规无论是在哪一个标准中,其实质作用都是不变的,都是用来验证尺寸和公差的功能性检具,接受合格产品,淘汰不合格产品。检具是一种综合性的量规,其原理就是将零件的实际装配情况进行有效的模拟,检验器件的实际轮廓。其检测的方法为:如果该器件能够自由通过完工要素,表明该器件未超过边界,因此该器件合格。但是在检测时有一个缺点,就是不能够检测出实际的尺寸和存在的误差。因此,只有当该器件的检验要素的实际尺寸通过测量和检验后,才可以使用检具进行检验是否合格。检具的公差分配比较复杂,从利于工件的制造进行分析,为了能够给器件生产留有较大的公差,检具制造公差的占比要尽量减小,举例说明,如图1和图2所示。

图1 器件简图

图2 检具结构图

检具公差计算方法:①根据Tt(综合公差)=0.2+0.2=0.4,由《国标GB8069—87)。TM( 测 量部位尺寸公差)=0.008,WM(测量部位最小磨损量)=0.008,TP(定位部分尺寸公差)=0.012。②根据Tt(综合公差)=0.2+0.2=0.4,由《国标GB8069—87)。FM(测量部位基本偏差)=0.028。

2 汽车检具的测量原理

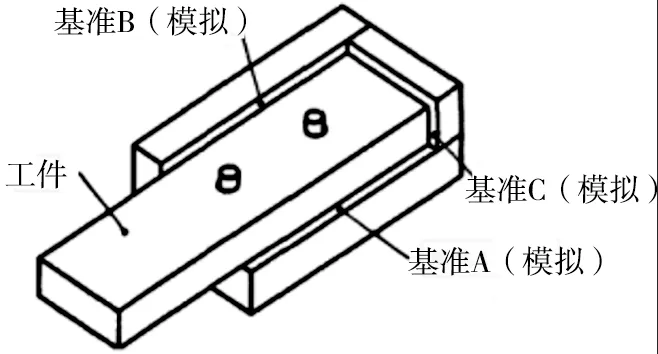

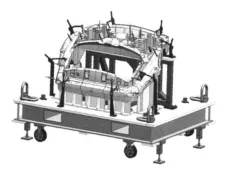

2.1 覆盖件检具结构图

汽车覆盖件检具主要根据覆盖件的特点进行设计的,主要由以下部件组成,如图3所示。

图3 覆盖件检具结构图

根据覆盖件检具的结构图,可以对汽车检具进行方案设计:(1)完整性与稳定性:根据用户提供的几何尺寸和公差图纸,以及相关的技术协议,了解产品的定位与检测信息;在进行设计时需要考虑承重力、环境和磨损程度等因素,从结构上保证其器件的使用寿命。(2)人机相结合:根据相关的定位检测要求,结合生产要素,根据检具摆放合适的位置,在设计时,原则上必须要与车身坐标中的位置一致,为了便于检具的统一管理,在进行外形尺寸设计时,尽可能地将其布置在一个底板中。(3)成本:根据车型的特点与产量的要求,在保证其稳定性的情况下减少材料使用,将结构尽量简单化,节约成本。

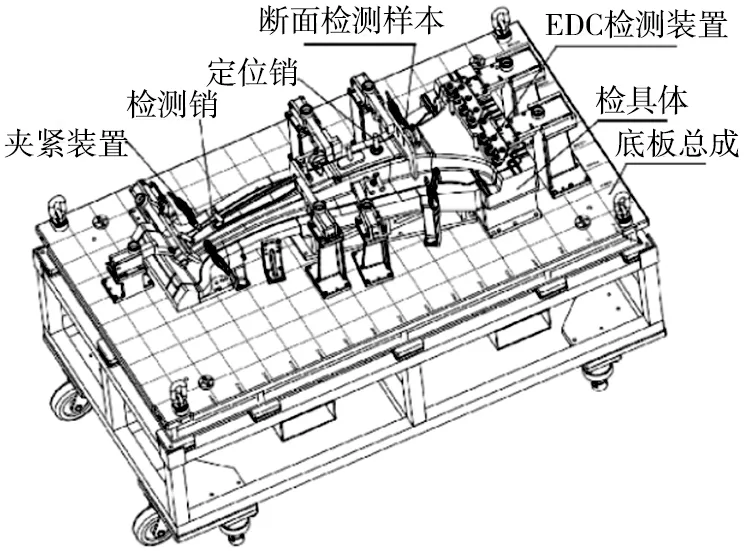

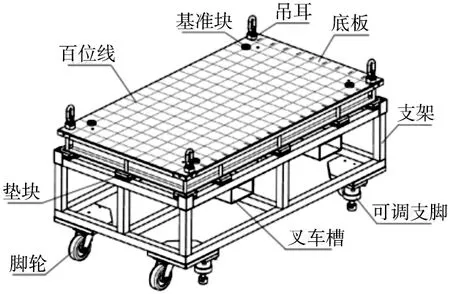

2.2 底板总成结构设计

在进行底板设计时,表面沿基准方向拉伸,使其超过100mm的厚度,保证检具有足够的空间,尽量让检具朝底板的上面,在车身坐标的整数位置上,检具的底板总成构成一般由如图4所示组成。

图4 底板总成结构图

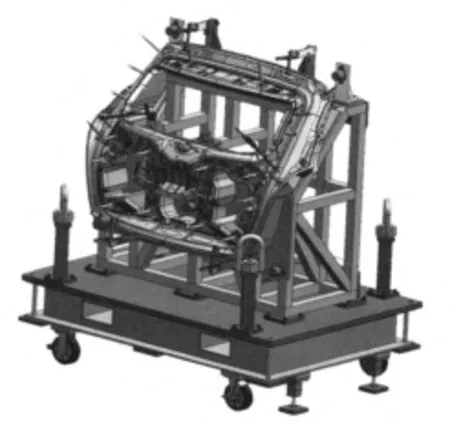

3 汽车灯具中的检具设计

车灯检具主要由主体检具和副体检具组成,如图5所示。主体检具是检具的主要框架,主要包括检具的基准面、车体安装以及灯具的安装,基座与车体使用的材料是环氧树脂、铝材或铁材,长时间适应铝材、铁材等铁质材料容易出现生锈的情况,需要对其进行经常性的保养工作。在进行车灯间检具设计时最重要的部分就是灯具的实际安装方式,根据GD&T的相关要求,根据实际装车的状态进行定位装置,根据基准分布分为面基准(R1、R2、R3),孔基准为B,辅助基准为C,根据R1、R2、R3,B,C,将零件从X,Y,Z方向装载间距上,尺寸公差定位±0.1mm。

4 检具的具体方案设计

4.1 方案设计

GD&T是检具设计的载体与依据,决定了检具的尺寸和结构,在本文内容中,主要设计了两种方案,图6设计是零件在检具上,图7设计是根据车身坐标进行设计。

图5 灯具检具示意图

4.2 检具测量方法

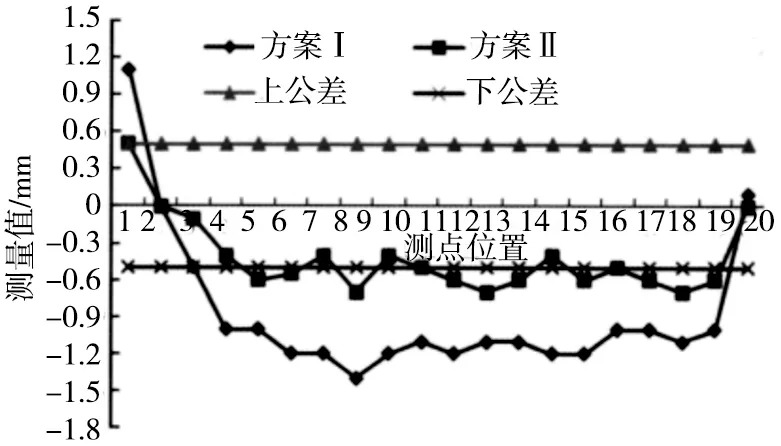

如图8、图9所示,两种不同设计下的检具,将同一个零件放置在不同的检具中,其支撑的状态也不同,对图10进行白光扫描测量,测量的结果如图11所示。

在检具设计中,测量方法不仅需要通过测量进行对比实现,还可以进行工件的定位操作,自动确定其方法,检具设计遵循3-2-1的定位原则,在对工件进行定位时,两点连成一条线用第三点确定面,形成主定位面,在实际的设计过程中,遇到的实际问题比较多,因此,在遇到表面结果比较复杂的工件时,无法确定准确的定位点。因此在选择定位点的时候,以工件表面联系的点作为定位点,避免了误差。在进行优化计算时,通过设置参数坐标确定曲面上的定位点,保证定位点能够在曲面上进行连续的运动。

图6 方案一:检具设计

图7 方案二:检具设计

图 8

图 9

图 10

图11 测量对比结果

5 结语

在上述文章中,主要对检具的制造方法、测量方法、制作原理和用途进行简单的介绍,对检具的各个部件和功能进行相关的说明,在进行检具设计时,应充分考虑到汽车车身的性能,对快速发展的汽车制造业的市场需求具有非常重要的意义。同时,对于其他零件的检具设计也具有一定的参考价值,检具设计是一个非常复杂的过程,需要考虑到公差方法,还要保证检测的精确度以及稳定性,能够实现快速的定位操作,更要考虑到操作时的灵活性。