提高低碳Si-Mn系冷轧DP钢性能的工艺方法

供稿|侯晓英 / HOU Xiao-ying

作者单位:山东钢铁集团日照有限公司钢铁研究院,山东 日照 276826

内容导读文章在现有低成本低碳Si-Mn系冷轧双相钢化学成分设计的基础上,进行了新工艺研究。首先减小热轧初始组织晶粒尺寸至5.5 μm,并采用≥80%冷轧压下量;其次增加退火过程中的加热速率,并快速加热至(Ac3–50℃)~(Ac3+10℃)温度范围。实验结果表明,在不损失材料塑性的基础上,可使其屈服强度增加29~76 MPa,抗拉强度增加35~100 MPa,这将为进一步提高低碳Si-Mn系冷轧双相钢综合性能及发展超高强双相钢提供新思路。

近年来汽车工业的快速发展强有力地推动着我国国民经济实现中高速发展,但由此产生的高能耗以及高排放,正在严重地污染着环境,给人们日常生活造成诸多负面影响。因此要实现汽车工业的可持续发展,必须要解决节能减排、低碳环保的难题[1],这也是各国汽车工业所面临的首要问题。

人们对现代汽车提出了安全、环保、舒适、节能于一体的新需求,既要实现轻量化,也要保证整车性能。因此设计优化整车结构以及各种新材料、新工艺方法的应用成为汽车企业在研发新车型时追求的目标与导向[2]。钢铁是汽车制造采用的主要材料,但其生产过程对电力、煤炭的消耗必不可少,同时为满足不同的钢铁性能要求,冶炼钢铁时须添加多种微合金元素且其添加量也在逐年增加。设计钢种成分时尽量减少微合金添加量,通过设计合理的工艺制度来生产同级别强度的钢材,可有效降低生产成本,顺应环保、节能的发展理念。

针对上述问题,本文针对提高低碳Si-Mn系冷轧双相钢力学性能的工艺措施进行了研究,目的是在现有低成本低碳Si-Mn系冷轧双相钢化学成分设计的基础之上,进一步提高其力学性能。本研究为进一步优化低碳Si-Mn系冷轧双相钢的生产工艺以提高其综合力学性能提供了一种新的思路。

实验材料和方法

实验材料

试验钢取自某钢厂真空冶炼的130 kg钢锭,锻造制成70 mm厚的板坯。采用的低碳Si-Mn系冷轧双相钢的成分(质量分数)为:C 0.06%,Si 0.25%,Mn 1.71%,P 0.003%,S 0.016%,Alt0.055%。根据热膨胀曲线法测得其Ac1和Ac3温度分别为759和890℃。

热轧工艺设计

采用φ450 mm实验轧机进行控轧控冷实验。首先将板坯加热至1100℃,保温1 h后分别进行4道次粗轧和5道次精轧。粗轧开轧温度为1050℃,中间坯厚度为20 mm;精轧开轧温度为980℃,终轧温度为840℃,热轧板厚为6 mm。

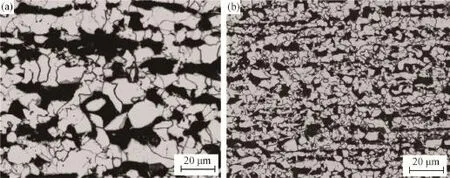

工艺I为获得冷轧DP钢所需的常规热轧初始组织,终轧后直接空冷至室温,热轧板坯金相组织如图1(a)所示,平均晶粒尺寸为~17.8 μm。工艺II~Ⅳ则以20℃/s的冷速层流冷却至620℃,然后模拟卷取,工艺II的热轧板坯金相组织如图1(b)所示,热轧初始组织的平均晶粒尺寸显著减小至5.5 μm。

酸轧-连退工艺设计

将热轧板进行酸洗以清除表面氧化铁皮,然后分别采用68.3%、81.2%、81.3%的冷轧压下量进行轧制。

连续退火实验在冷轧带钢连续退火模拟实验机上进行。工艺I为常规工艺技术制备的冷轧双相钢,冷轧压下量为68.3%,加热速率为10℃/s。工艺II~Ⅳ采用的冷轧压下量分别为81.3%、81.2%、81.3%,快速加热至(Ac3–50℃)~(Ac3+10℃)温度范围,具体的工艺参数见表1。

图1 不同工艺条件下的热轧初始组织:(a) 工艺I;(b) 工艺II

表1 酸轧-连退工艺参数

实验结果及分析

微观组织形貌及力学性能测试结果

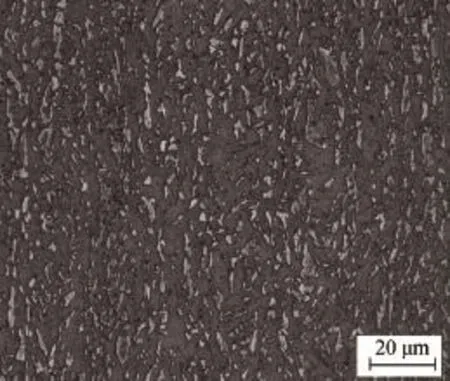

图2为新工艺Ⅳ制备的低碳Si-Mn系冷轧双相钢的微观组织,由铁素体基体组织以及均匀﹑弥散分布在基体中的第二相岛状马氏体组成。

与常规工艺技术I相比,采用新工艺II~Ⅳ获得的显微组织中,马氏体体积分数增加了3.7%~7.8%,而力学性能显著提高,其中屈服强度增加了29~76 MPa,抗拉强度增加了35~100 MPa,延伸率提高了0.9%~3.3%,见表2。可见,采用本文所设计的新工艺方法,在显著提高冷轧双相钢强度的同时,加工硬化指数以及断后总伸长率也得到提高,综合力学性能优异。

提高力学性能的因素分析

图2 实验钢的微观组织(工艺Ⅳ,采用Lepera试剂腐蚀)

首先,在制备热轧板坯时,精轧终轧后以20℃/s的冷速层流冷却至620℃。采用这种新的工艺措施,可使热轧初始组织的平均晶粒尺寸减小至5.5 μm。晶粒的减小既能提高界面能,又可以增加晶界面积,从而有效地驱动奥氏体(γ)晶粒的长大。并且,在连续退火工艺阶段的均热处理时,γ晶粒的长大需要C和Mn的扩散,而细晶组织可有效缩短扩散距离。这些因素使得减小初始热轧组织的晶粒尺寸后,γ晶粒的形核与长大变得相对较容易,因而两相区退火等温处理后形成较多的γ再结晶晶粒,这直接影响冷轧DP钢的两相组织配比,增加马氏体体积分数,从而使其强度提高。此外,根据热轧→酸轧→连退的组织遗传性原理,如果有效地减小热轧工序得到的初始组织的尺寸,则可显著减小最终冷轧DP钢组织中铁素体晶粒尺寸。众所周知,细化晶粒是提高钢铁材料强度而不降低塑性的有效措施,因而采取新工艺方法制备的冷轧DP钢的强度和塑性同步增加。

表2 力学性能测试结果和各相含量

其次,增加冷轧累积压下量至≥80%。冷轧累积压下量存在一个临界值,当压下量未达到此临界值时,再结晶过程无法进行,即钢板在退火后的组织仍然为原始晶粒组织;当压下量达到临界值,可以发生再结晶且γ晶粒较为粗大;当压下量超过此临界值,则随着压下量的增加,其退火过程中的再结晶晶粒减小。冷轧压下量的增大可以使得晶粒发生细化,这是因为增大变形量可充分破碎钢板的基体组织,增加在连续退火加热过程中γ晶粒再结晶的驱动力,且再结晶晶核分布更加均匀,可以直接细化冷轧DP钢的两相组织,从而大幅度提高其综合性能。

再者,在其设备能力允许条件下,增加退火过程中的加热速率。在连退过程采用快速加热的工艺措施,提高γ再结晶开始温度,扩大γ晶粒再结晶的温度范围,同时减小γ再结晶晶粒尺寸。在γ晶粒再结晶前若要发生回复则需要消耗形变储能,采用快速加热时耗能较少,而且在γ形核初期没有足够的时间发生回复[3],因此γ再结晶温度被推迟,这也是本实验中退火温度设计为(Ac3–50℃)~(Ac3+10℃),相对于常规双相钢制备时退火温度要高的缘故。采用快速加热工艺时,比常规加热工艺缩短了时间,但要满足的形核数量是一定的,因此提高材料再结晶过程中的形核率。形核率和长大率控制着γ再结晶晶粒尺寸,提高材料再结晶过程中的形核率可以细化其晶粒尺寸[4],细化晶粒是提高强度而不降低塑性的有效措施,因此采取新工艺方法制备的冷轧DP钢的强度和塑性同步增加。

结束语

减小热轧初始组织晶粒尺寸,促进γ晶粒在初始细晶组织中的形核和长大,使得同一退火工艺下得到的材料马氏体含量较高,可提高其强度。增加冷轧压下量至80%以上,可充分破碎钢板的基体组织,使再结晶时产生的γ晶核均匀分布,可细化连续退火后DP钢的组织,从而获得优良的综合力学性能。此外,增加退火过程中的加热速率,可提高其再结晶过程中的形核率,从而细化晶粒尺寸。细化晶粒是提高强度而不降低塑性的有效措施,因而采取新工艺方法制备的冷轧DP钢的强度和塑性同步增加。