在线电磁兼容试验用液体流量检测装置

安海骄,施 鑫,刘 明

(天津市计量监督检测科学研究院,天津 300192)

随着电子技术的迅速发展,流量仪表呈现向智能化发展的趋势,但智能仪表存在易受电磁环境干扰的缺点,因此,近些年来许多技术规范着重对智能仪表的电磁兼容性能进行了规定[1-3],其中以水表最为突出。对于水表型式评价试验的电磁兼容项目,国内外大多数实验室在零流量下进行实验,只判定施加电磁干扰后水表电子装置的数据存储功能是否仍然符合设计要求,然而这种方法并不能有效考察水表在实际使用中受到电磁干扰时计量性能的变化情况。此外,国内有少数实验室采用的方案是在电磁兼容屏蔽暗室开孔,把装置的主要部分设置在暗室之外,将水表通过软管连接后放置在暗室之内,这种方法会对暗室本身的屏蔽性能造成破坏,甚至产生不可预估的影响。

为克服上述方案的缺点,本文致力于研制一种紧凑型液体流量检测装置,以便于将其置于暗室中进行在线电磁敏感性试验。此装置可用来完成电磁兼容干扰下水表示值误差的在线测量,能够更好的分析研究水表在施加电磁干扰时计量性能的变化。

1 装置的结构设计

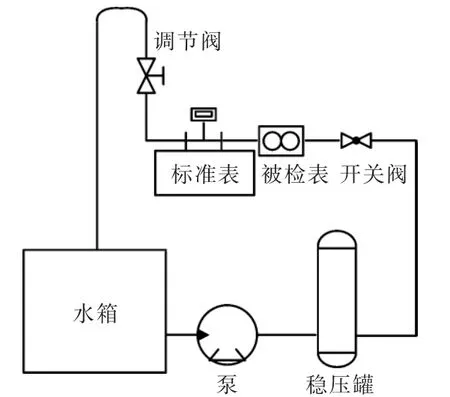

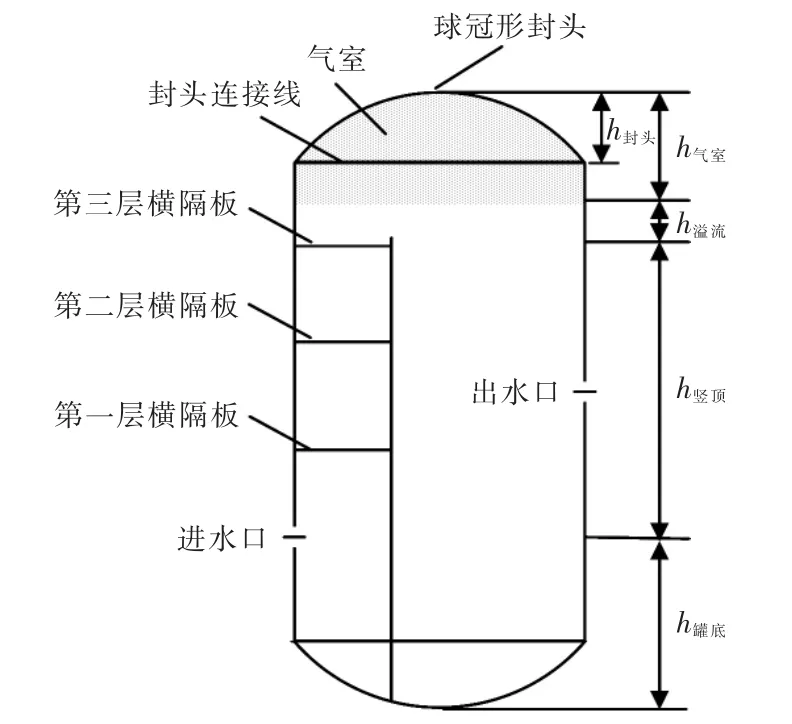

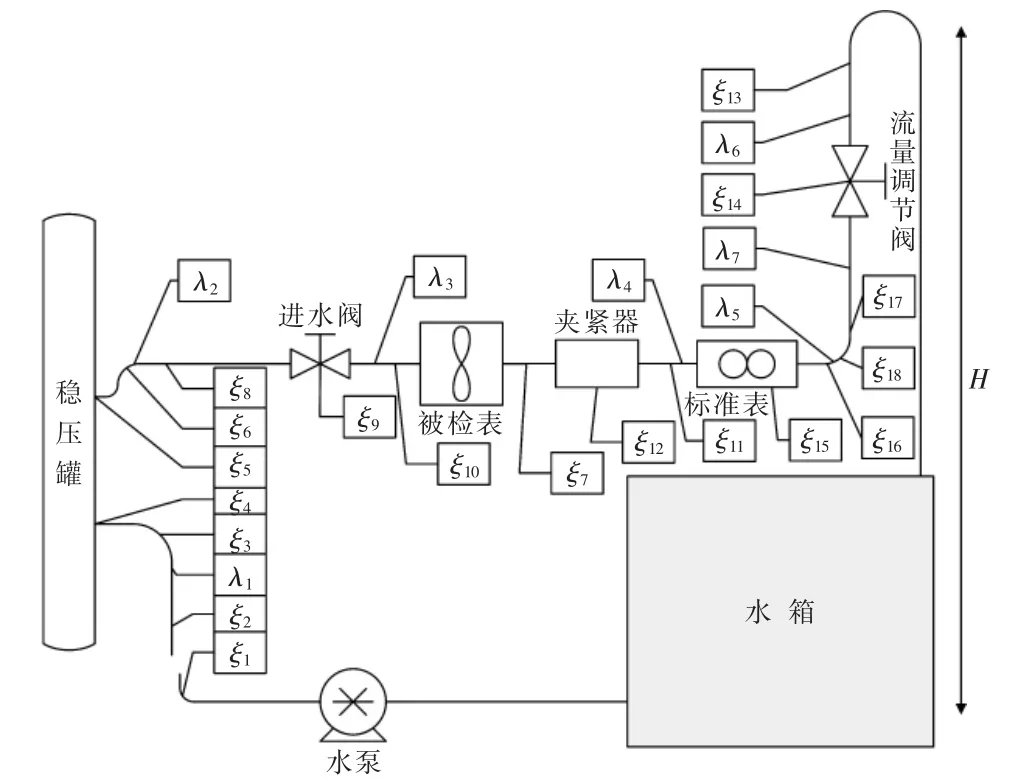

紧凑型液体流量检测装置主要由水箱、循环泵、稳压罐、标准表、流量调节阀等组成,其结构示意如图1所示。由于对紧凑性要求较高,需要对装置的关键部分进行参数化设计,保证在不影响各部分性能的前提下缩小体积。

图1 装置结构示意Fig.1 Structure diagram of compact liquidflowrate standard facility

1.1 紧凑型稳压容器的参数化设计

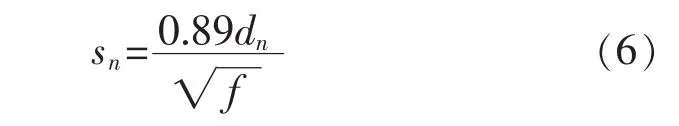

稳压容器是一种能够提高流量稳定性的装置,对流体的压力有平均、缓冲、吸收脉动的功能,通常利用密闭压力罐内空气的压缩性和罐内设置的隔板来缓冲流量的波动。目前关于稳压容器设计的研究比较多[4-5],其中在实际应用场合较为常见的是一种兼具横隔板和竖挡板的结构。竖挡板为实心平板,横隔板上均匀分布着若干圆孔。设置竖挡板的目的是防止进、出口水流直通,造成水流脉动过大,设置横隔板的目的是减弱水流波动,降低罐内水流流速。

一般情况下横隔板的流通面积设计为5倍进水口管道截面积,进水口口径为50 mm,因此,S孔=0.0098 m2。选取横隔板的流通面积比f=0.8,则横隔板的截面积 S横隔板=S孔/f=0.012 m2。

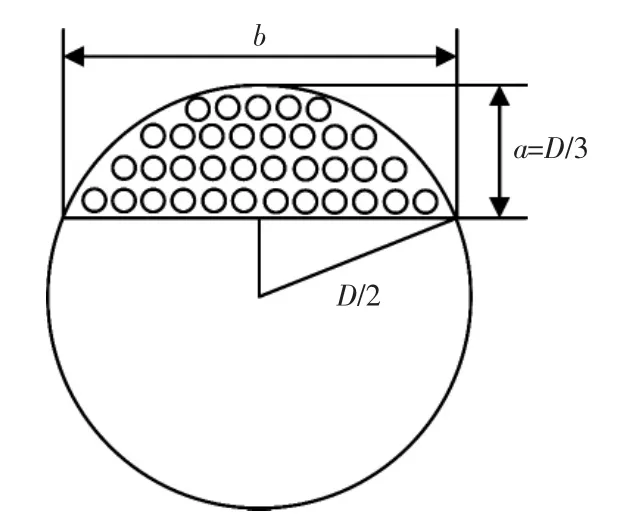

稳压容器的径向截面示意如图2所示。

图2 稳压容器的径向截面示意Fig.2 Structure diagram for radial cross section of surge tank

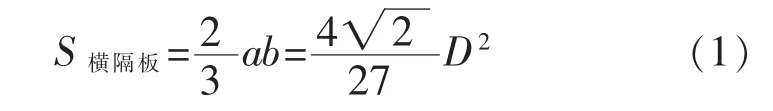

竖挡板设置于罐体直径的1/3处,垂直于进水管,采用近似公式:

由式(1)可得到,稳压罐直径D=0.24 m,竖挡板宽度b=0.2 m。

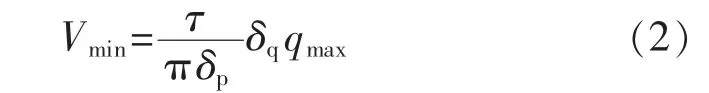

稳压罐的纵向剖面图如图3所示,其高度由4部分构成,分别为气室的高度h气室,溢流液面与竖挡板顶端的距离h溢流,竖挡板顶端与进水口中心线的距离h竖顶和进水口中心线到罐底的距离h罐底。设计稳压罐的高度首先要分别获得以上4个参数。

图3 稳压容器的轴向截面示意Fig.3 Structure diagram for axial cross section of surge tank

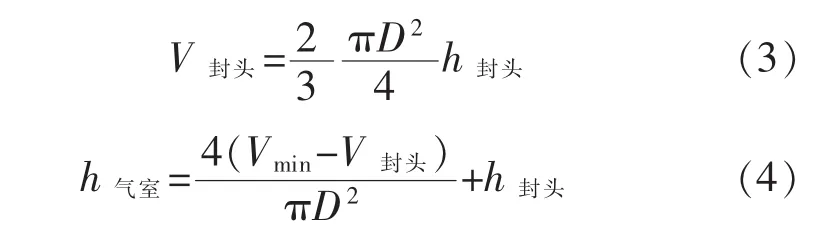

气室起到弹性缓冲作用,可减小容器内水位的波动,其在罐体内的容积并非固定,但可以根据经验公式(2)计算得出最小气室容积Vmin:

式中:τ为时间因子;δq为泵出口流量的最大相对波动量,%;δp为稳压罐压力的最大相对波动量,%;qmax为装置设计的最大瞬时流量,m3/h。

根据设计要求,δq不超过5%,δp不大于0.1%,得到 Vmin为 0.0796 m3。

稳压罐采用球冠形封头,封头高度h封头=0.1 m。由式(3)可计算出球冠形封头的近似容积为0.0098 m3。进一步可根据式(4)计算出最小气室高度。

水流进入稳压罐后,经过3层横隔板达到竖挡板顶端后溢流进入右侧稳压罐,为保证水流较为平稳地流入出口,设计溢流流速不超过0.15 m/s,由式

(5)可计算出溢流液面与竖挡板顶端的距离h溢流。

根据经验,竖挡板顶端与进水口中心线的距离h竖顶为10倍进水口管径,即0.5 m,进水口中心线到罐底的距离h罐底与稳压罐性能无关,本文设计的距离为0.25 m。

经过上述分析,可得出稳压罐的最小高度为1.04 m,为了留有一定余量,本文设计稳压罐高度为1.2 m。

考虑到机械强度、加工难度等因素,本文采用5 mm厚的多孔横隔板,并据此选取第1层到第3层横隔板的孔径分别为12.5 mm,8 mm,6 mm。根据式(6)确定第1层到第3层横隔板的孔中心间距分别为16 mm,11 mm和8 mm。

1.2 紧凑型稳压容器的参数化设计

装置水箱的设计要求保证体积尽量小之外还应达到以下要求:①装置处于非工作状态时,装置内的水均应容纳与水箱中;②在试验过程中,水箱中的水位变化不能过大,一般不超过液位的5%;③试验过程中,水在水箱中的流速不应超过0.015 m/s,以保证有充分的时间释放气泡;④水箱顶端与水位高度应留有充分的余量空间。

为满足上述第3条要求,需保证在最大试验流量条件下,水流在水箱内沿各方向上的速度分量均应小于0.015 m/s,按极限考虑,只需保证最大试验流量方向为x,y,z向时,流速均小于0.015 m/s即可。定义水箱长、宽和水深分别为L、B和H,需满足:

设计水箱长度为1m,宽度为0.6m,水深为0.6 m,均满足上述4项要求。

2 装置的水利阻力特性研究

装置所选取的水泵应该在克服水利阻力后仍能够达到设计的最大流量,因此装置的水利阻力的分析与计算是水泵选取的关键。

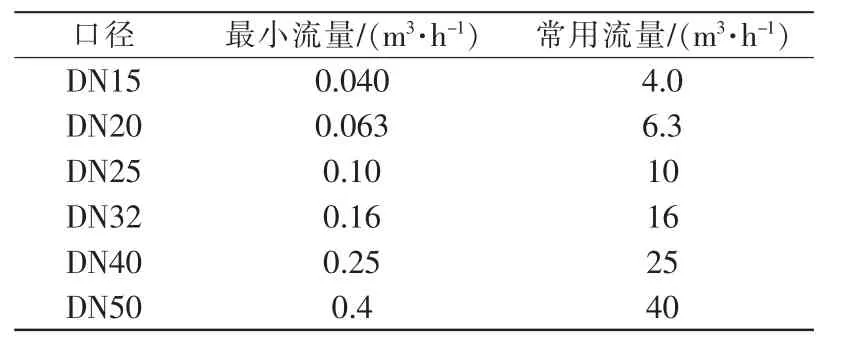

根据国家标准和规程的规定,不同口径水表的流量参数如表1所示,并针对此进行装置设计和水利阻力特性的研究。

装置流通能力计算图如图4所示。

表1 水表各口径常见流量范围Tab.1 Usual flow parameter of different pipe diameter for water meter

图4 装置流通能力计算图Fig.4 Flow capacity of the standard facility

由于装置只有一条流通路径,管道内水流速越大,产生的阻力损失也就越大,因此选择最大的常用流量40 m3/h来计算装置总的水头损失。当Q3=40 m3/h时,电磁敏感性试验要求的参比流量为28.5 m3/h。

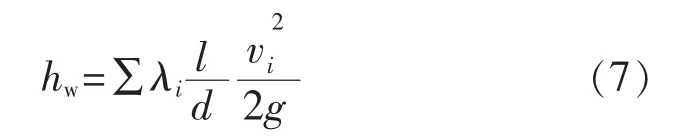

按照式(7)计算沿程压力损失产生的水头损失。

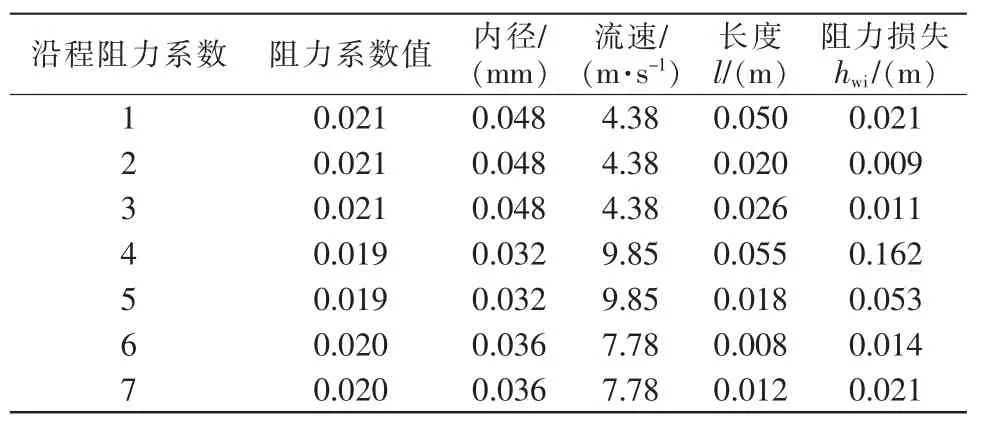

根据表2可计算出沿程阻力产生的总水头损失为0.29 m。

表2 装置沿程阻力系数Tab.2 Frictional resistant coefficient for standard facility

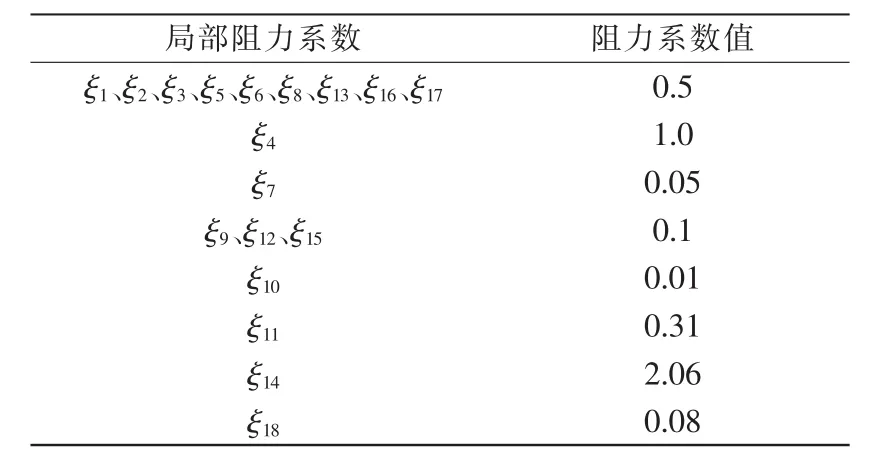

装置各局部阻力损失系数值如表3所示。

根据式(8)计算局部阻力产生的水头损失,hj=17.76 m。

表3 装置沿程阻力系数Tab.3 Local resistant coefficient for standard facility

H为水泵进水口与循环管路出水口之间的高度差,为1.1 m,因此,装置作用水头为19.15 m。

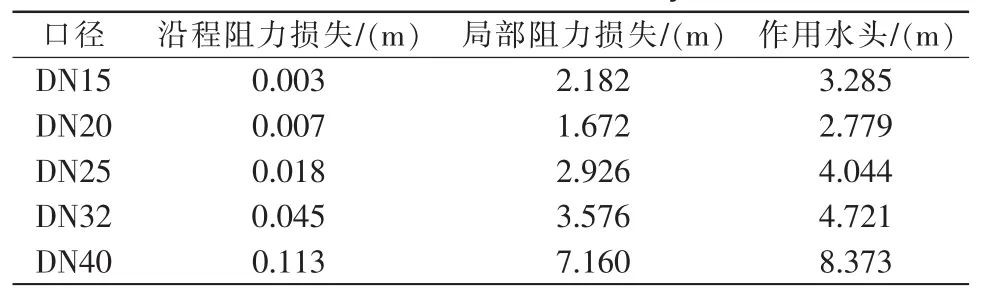

对其他口径的水表分别进行类似的分析,得到的计算结果如表4所示。

表4 装置各口径的作用水头Tab.4 Efficient water head of different pipe diameter for the facility

根据上述计算结果可知,装置最大的作用水头不超过19.15m,根据该参数可选择一台扬程为36 m,最大流量为30 m3/h的立式循环水泵,该水泵不仅达到了上述参数要求,还留有一定余量。

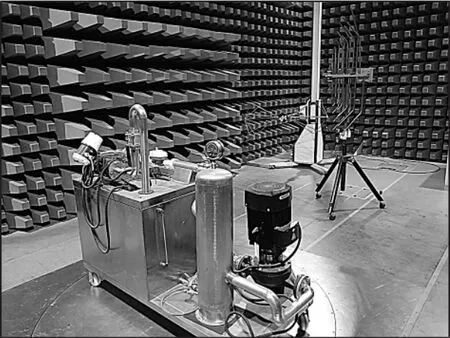

3 试验研究

为了进一步验证装置的有效性和在线电磁兼容敏感性试验的效果,选取一台DN15的IC卡水表进行试验,如图5所示。实验过程中磁场频率从80 MHz到1 GHz之间共分17段进行实验,在每个频率段内频率从起始频率以1%的幅度逐渐增加到终止频率。分别使用零流量法和实流法测试电磁兼容干扰对被测仪表的影响。

图5 IC卡水表在线电磁兼容试验系统Fig.5 Electromagnetic compatibility experimentation for IC card watermeter

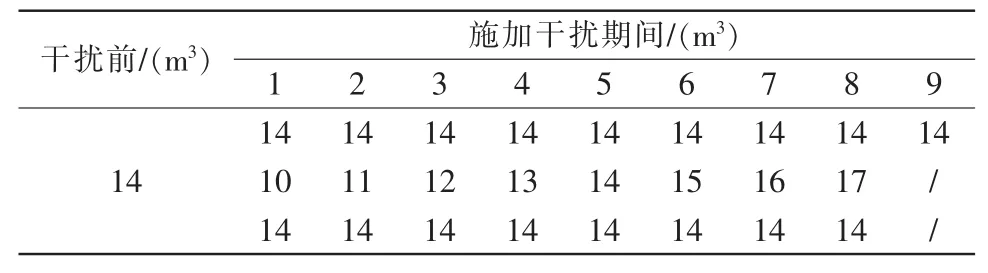

使用零流量法进行试验时,分别记录施加干扰前和各频率段干扰过程中水表内部的存储值,如表5所示。

表5 零流量法试验结果Tab.5 Experiment result of zero flow method

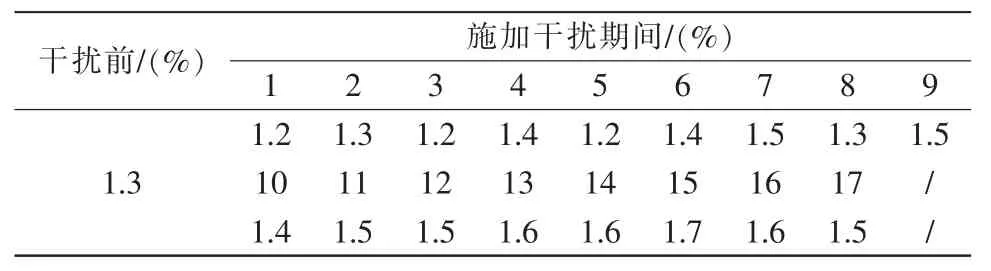

使用实流法进行试验时,分别测量施加干扰前和各频率段干扰过程中水表的示值误差,测量结果如表6所示。

表6 实流法试验结果Tab.6 Experiment result of actual flow method

通过对比两种试验方法的数据可以发现,零流量法只能反映水表电子装置的数据存储功能是否受到电磁干扰的影响,一般而言,此功能不易受到影响。然而,通过实流法测量示值误差发现,在施加干扰时,水表的计量性能受到了不同程度的影响,表现为示值误差与施加干扰前相比出现了波动。可见零流量法不能全面反映电磁干扰对被测水表的影响,只能考察静态特征,而忽略了动态条件下最重要的计量性能指标。因此,借助本文设计的紧凑型液体流量标准装置能够测量受电磁干扰时流量仪表计量性能的变化量,对仪表的抗电磁干扰性能做出更加深入的分析。

4 结语

本文设计了一种紧凑型液体流量标准装置,可用于电磁兼容环境影响下水表示值误差的在线测量,能够更好的分析水表在施加电磁干扰时计量性能的变化,同时避免了对电磁兼容暗室的破坏。本文针对新装置的整体和关键部分进行了紧凑型参数化设计,并研究其水利阻力特性,之后加工完成了该装置,通过试验验证了装置的有效性和实流法电磁敏感性试验的优势。