工况下热量表性能研究平台的搭建及结果分析

路 遥,李 坡,李毅堂,施 鑫

(天津市计量监督检测科学研究院,天津 300192)

使用在工况供热管网下的热量表,其管内壁因浸泡在水中,易被腐蚀、生锈而使内壁表层发生结构变化,且时间越长变化就越明显;同时供热水质中的杂质及锈渣等也会在管道内壁和超声波换能器表面附着,这都会直接影响到超声波热量表的准确度。关于供热水质对热量表使用准确度产生的影响,目前国内的相关研究较少。在此,搭建了工况条件下热量表流量性能研究平台,并基于搭建的远程抄表监测系统,根据安装表在供暖季前后的检测数据,对超声波热量表的流量性能开展深入的分析研究。

1 工况条件下热量表性能研究平台的搭建

1.1 平台管网的搭建

文中所搭建的工况条件下热量表流量性能研究平台,选取了不同反射结构、不同材质的热量表接入供热管网,每种型号3块样表,共计30块热量表串联接入。

在每个供暖周期开始前和结束后,均对所有试验用表进行检定,观察测量误差的变化量。在供暖期间,每天对试验用热量表通过抄表系统进行跟踪数据采集,观察热量表流量性能变化的过程。由于串联表较多,为保证管网的供水动力,在该平台管网中接入微型变频泵,通过闭环控制使试验管路水流速稳定在0.6 m3/h,以便于样表的数据监测。

1.2 远程抄表监测系统的搭建

热量表的数据采集及传输方式均采用M-Bus总线,故该平台基于M-Bus通讯原理搭建自动数据采集系统。因当前热表通讯协议无法统一,为实现远程数据传输和自动化数据采集,文中抄表系统平台搭建时,先将热量表的通讯协议写入数据采集器,经过软件编程实现通讯协议自动匹配,进而通过M-Bus总线将数据采集到采集器中。并且基于SQL Server建立热量表参数性能数据库,从而实现远程抄表监测系统的搭建。

1.2.1 M-Bus数据采集器原理及电路设计

热量表的数据采集及传输方式采用M-Bus总线。M-Bus总线协议以ISO-OSI参考模型作为参考,但是只采用了模型的物理层、数据链路层、网络层和应用层。

从主站(集中器)向从站(热量表)发送数据命令时,M-Bus采用电压调制的方式,在总线电流保持不变的前提下,从站通过检测总线电压的变化来确定接收到的数据,因此要求其总线接口具有动态电平识别的功能。由从站向主站发送数据命令时,MBus采用电流调制的方式,在总线电压保持不变的前提下,主站通过检查电流的变化解调出所接收的信息。

由此可见,M-Bus总线既可用于信号传输又能为从站提供电源,使终端仪表所用电池成为备用电源,从而减少仪表定期更换电池的工作量。

从主站到从站整个信号的传播过程为,首先由主站端发出指令,接入232串口电路。如图1所示,途径PC_TXD1触发MAX 3232芯片的R1IN管脚,MAX 3232为RS-232接口芯片,可将PC中电平转换为TTL电平。

图1 PC接口模块电路原理图Fig.1 Circuit schematic of PC interface module

从R1OUT管脚输出的信号经过处理后,采用2个2N8050三极管增加驱动能力,从232_RXD_S输出后进入TLP181光电耦合器(如图2所示)。光电耦合器很好地隔离了主站与从站之间的电路,可有效保障主站安全正常的工作,避免过载电流对主站造成损毁。

图2 过电压保护模块电路原理Fig.2 Circuit schematic of overvoltage protection module

经过处理后的电信号从M_TXD_X流入M-Bus主站接口电路,如图3所示,通过M_TXD_X的高低电平变化控制QMX8的通断,向总线输出M-Bus主站控制信号。

由从站到主站的信号传播路径是相反的,即通讯协议匹配成功的试验用热量表接收到主站的通讯后,反馈的电信号首先经过图3所示电路处理,利用LM393电压比较器,比较采样电阻RMX14上电压的变化,从而将M-Bus从站电流信号转换成M_RXD_X电压信号。然后,M_RXD_X输入光电耦合器,当输入的为低电压时,从232_TXD_S导出的为低电压;当输入为高电压时,从232_TXD导出的为高电压。通过MAX3232芯片处理后,从PC_RXD1输出,即为主站获得的信号。

图3 M-Bus主站接口电路原理Fig.3 Circuit schematic of M-Bus master station interface

1.2.2 软件设计

热量表运行数据采集程序流程如图4所示。主程序里做初始化之后,定时器将数据采集频率设为每30 min采集1次,程序首先判断数据传输过程中是否出现问题,判断数据无误后从数据包中提取运行数据并存入数据库。

图4 热量表运行数据采集程序流程Fig.4 Flow chart of heat meter data collection procedure

采集管理软件基于Windows系统.NET平台开发,采用Microsoft SQL Server数据库,保证系统的兼容性及扩展性,满足热量表结果数据的存储、查询、分析要求。

2 一个采暖季前后样表的数据对比

在2015年冬季采暖季开始之前和2016年春季采暖季结束后,分别对该平台试验所用的30块热量表进行检定,检测点为 qs,qp,0.3qp,0.1qp,qi。 其中,qs为在满足热量表准确度不超过误差限的条件下,在短时间(<1 h/d;<200 h/a)内,热量表运行的极限流量;qp为在满足热量表准确度不超过误差限的条件下,热量表长期连续运行时的上限流量;qi为在满足热量表准确度不超过误差限的条件下,水流经热量表时的下限流量。

每个检测点检测3次,当出现粗大误差时,进行第4次和第5次检测以修正检测值;每个检测点的最终数据为重复测量数据的平均值。保持检测使用同一试验台、各个热量表前后检定采用同一台位。

对试验数据按照管段结构进行分类处理后,从结果可以看出,热量表在经过一个采暖季以后,受工况水质等的影响,热量表的准确度发生了变化,但是变化量均在1%以内。可见我国热量表的生产已经达到了很高的水平。

各种管段结构的热量表误差变化量见表1。就不同结构而言,由表可知,管段结构为支架结构的热量表受工况管网影响最小,其次是管段结构为对射式和立柱式的热量表,而V形反射结构和W形反射结构的热量表受影响比相对较大。

表1 各种管段结构的热量表误差变化量(%)Tab.1 Error variation of heat meters with various tube section structures

3 试验结果的分析与研究

3.1 数学建模

为了对各种反射结构构管段的热量表所出现的误差变化量做进一步分析研究,首先对各种反射结构管段的超声波热量表进行数学建模研究[1-2]。各种反射结构的超声波热量表管段剖面如图5所示。

图5 各种反射结构的超声波热量表管段剖面Fig.5 Sectional drawings of ultrasonic heat meters with various reflecting structures

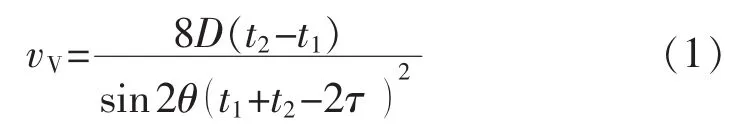

如图5所示,对于流速测量,不同管段结构的热量表的数学模型是有区别的[3-5]。其中,V形反射结构热量表的流速vV为

W形反射结构热量表的流速vW为

对射结构的热量表流速ve为

支架式结构的反射原理和反射路径,与立柱式管道结构的完全一样,因此立柱结构与支架结构的热量表流速vc和vs为

式中:C为超声波信号的传播速度。由于C远远大于工况水质在管道中的流速v,因此将v/C的二阶无穷小忽略不计。故超声波热量表的瞬时流量为

式中:k(T)为修正系数。

我国供热的水质较差,长时间使用会产生水垢,同时金属管壁表面会产生铁锈,而且供热管道为封闭式结构,热水长时间循环使用且不能对管道进行清洁,会使水垢和铁锈等杂质附着在管道内壁。而一般家用的超声波热量表管道口径较小,以DN20和DN25口径的居多,因此超声波热量表的测量管道内壁发生变化,会直接影响超声波热量表的性能。

3.2 试验结果及分析

试验中,利用数字信号发生器模拟超声波发射信号,中心频率为1 MHz,用示波器连接超声波换能器的接收端,观察不同生锈程度、不同传播距离的一对超声波换能器的信号衰减情况。通过超声波换能器的发射端发射10个振幅相等的正弦波脉冲信号,试验在纯净水环境中进行。

通过试验可以发现,在同轴相对的2个超声波换能器之间有间距的时候,接收端接收到的信号有一个逐渐起振的过程。对于超声波换能器的接收端而言,只有超过了阈值的脉冲信号才能被视为计时信号。在此以识别到第3个波形信号为例,被记录的时间点为第1个超过阈值的脉冲信号(即第3个波形)再次回到零点的时刻,具体原理如图6所示。

图6 超声波信号衰减示意Fig.6 Schematic of attenuation of ultrasonic signal

通过试验对比,在保证超声波换能器表面清洁度良好的情况下,不同的超声波传播距离会对超声波信号产生影响,传播距离越长,信号衰减越明显,且衰减速率呈非线性增长。这是由于超声波在传播过程中,由于传播介质吸收、介质中杂质颗粒物的散射及反射过程中产生的能量损失造成超声波信号不能被接收端换能器全部接收。然而,对于普通户用热量表因结构不同导致的超声波传播距离的差异非常小,对信号衰减的影响基本可以忽略。

通过试验对比,在相同的传播距离条件下,超声波换能器表面的清洁程度会对信号的衰减产生更加明显的影响。在工况实流的环境中,由于供热用水的水质不纯净,在一个采暖季过后,发现热量表管道及换能器表面发生了变化,拆卸后的热量表管道情况如图7所示。

图7 一个采暖周期后不同热量表管道的内壁Fig.7 Inner wall of different heat meter pipes after a heating cycle

为通过该试验探究换能器表面的铁锈对热量表准确度的影响,对超声波换能器的表面进行了不同程度的镀铁锈处理。试验结果表明,铁锈层越厚,信号衰减越严重,当铁锈层厚度达到一定数值后,所有脉冲信号都将衰减到阈值以下,此时超声波换能器的接收端无法再识别接收到超声波信号。

根据计算,针对V形反射、W形反射和对射结构的热量表:

情况A当第1个与阈值相交的波形信号的波峰值衰减到与阈值比较接近时,由于噪声信号的影响使发射端和接收端对波形信号识别不一致,也就是其中有一段信号产生1 μs的误差,在工况实流的流速条件下,根据式(1)(2)(3)计算可得出,会对热量表的计量准确度造成近100%的偏差。若发射端和接收端对波形信号同样识别到,则不造成偏差;若两端对波形信号均未识别到,造成的偏差值与情况B相同。

情况B当第1个与阈值相交的波形信号的波峰值衰减到阈值以下时,时间记录取决于新的第1个与阈值相交的波形信号,如图7所示的波形1,此时会产生 1 μs的倍数的误差,根据式(1)(2)(3)计算可得出,会对W形反射结构热量表的流量计量准确度造成2.90%以上的偏差、对射结构的4.45%以上的偏差、V形反射结构3.94%以上的偏差。

针对立柱和支架结构的热量表:

情况A当第1个与阈值相交的波形信号的波峰值衰减到与阈值比较接近时,若发射和接收端同步识别接收到该波形或没接收到该波形,均不会对热量表的计量准确度造成偏差,若发射和接收端的识别不同步,根据式(4)计算可得出,会对热量表的计量准确度造成近100%的偏差。

情况B当第1个与阈值相交的波形信号的波峰值衰减到阈值以下时,不会对热量表的计量准确度造成偏差。

4 结语

从试验可看出,目前我国热量表的质量已达到一定水平,整体而言无论是计量准确度还是稳定性都是可靠的。然而,为了进一步提高热量表的计量性能,使其符合我国工况供暖的水质特点,后续将对热量表的硬件电路设计及软件参数设置开展研究,对热量表的修正系数根据供暖的地域性差异及热量表的结构特点、使用时间进行周期性更新。