厌氧发酵CSTR反应器在餐厨垃圾处理方面的应用研究

褚文玮,强萌萌

(1.天津渤海职业技术学院,天津300402;2.天津渤海职业技术学院,天津300402)

1 前言

近年来随着餐饮企业的增多和外卖市场的火爆,餐厨垃圾与日俱增。国家环保部门对餐厨垃圾的处理非常重视,已经先后出台多项政策鼓励对餐厨垃圾进行无害化资源化处理。全混合厌氧反应器(Continuous Stirred Tank Reactor)简称 CSTR,是一种使发酵原料和微生物处于完全混合状态的厌氧处理技术,由于CSTR结构简单、成本较低,目前CSTR在餐厨垃圾的处理领域已经得到一定应用。CSTR利用单相厌氧发酵原理,单相工艺发酵罐具有结构简单、操作方便、经济成本较低等特点,因此单相工艺在全球范围内被广泛应用,其中在欧洲95%的工业厌氧发酵装量均采用单相工艺[1]。

1.1 餐厨垃圾厌氧发酵CSTR技术国内外研究背景

目前我国固体废弃物的主要处理技术有填埋、焚烧、厌氧消化、好氧堆肥、微生物处理等,处理手段较为多样,但存在能耗高、成本高、有一定污染等缺陷。餐厨垃圾属于固体废弃物的一种,在国外特别是在欧洲的发达国家对餐厨垃圾的处理上,厌氧消化处理技术应用应用广泛且有很大的发展前景。CSTR利用厌氧发酵技术,具有无害化程度高,能够承担高强度有机负荷,完全克服了同源性的影响等特点。

我国餐厨垃圾在组成和各物质含量上与国外的餐厨垃圾存在一定的差异,但是通过一定的技术手段的改进和优化,厌氧发酵技术可以满足国内餐厨垃圾处理的需要。目前国内餐厨垃圾厌氧发酵CSTR技术以中试规模为主,在部分工程项目上也有一定的应用,但该技术在欧美等发达国家已经得到了广泛的实际应用并收到了很好的成效,因此该技术也将会成为国内餐厨垃圾处理的主流技术,具有良好的发展前景。

1.2 国内某餐厨垃圾厌氧发酵工程运行背景

通过调研,北京某企业利用厌氧发酵CSTR技术对餐厨垃圾进行处理,运行状况良好,降解率较高。该工程引进国外先进的CSTR技术,采用CSTR单相湿式连续式高温厌氧发酵技术处理餐厨垃圾,厌氧消化罐有效容积5350 m3,容积负荷3.0 kgVs/m3·d,停留时间约为30 d,负荷在2.0~4.0 kgVs/m3·d。下文就以该工程作为应用实例进行具体分析研究。

2 厌氧发酵CSTR技术反应动力学原理

厌氧发酵是指在厌氧的条件下,有机物被多种微生物共同作用分解,产生甲烷和二氧化碳的过程。厌氧发酵效率易受到诸多因素影响,在有机质的降解过程中,水解、酸化、乙酸化、甲烷化发生在一个体系,其中的任何一个步骤受到抑制均能影响厌氧发酵效率。当进料负荷过高时,产酸菌会大量繁殖,产生大量有机酸,使pH值骤降。pH值对产甲烷菌影响较大,当pH值过低时产甲烷菌就会失去活性,这就影响了产气效率。在厌氧反应动力学参数测定中反应周期长,CSTR不能呈现理想的完全混合状态,有机物作为复杂基质降解可能不符合Monod方程[2]。

2.1 厌氧发酵三阶段原理

M.P.Bryaut(布赖思)于1979提出的三阶段理论被认为是厌氧消化较为准确的描述。产早烷菌不能直接利用有机酸和醇类(乙酸、H2、CO2、和甲醇等除外),有机酸和醇类必须经过产氢产乙酸菌的转化才能被产甲烷菌利用。厌氧发酵三阶段具体包括:

(1)水解、酸化阶段。单糖、甘油、高级脂肪酸、氨基酸等复杂的有机物,被各种水解酶(细胞、外酶)分解为水溶的简单化合物。发酵细菌利用水解产物,产生有机酸和醇类物质,以及二氧化碳、氨气、硫化氢和氢气。

(2)产氢产乙酸阶段。专一型厌氧产氢产乙酸菌利用水解酸化阶段的产物进行反应,产生的二氧化碳和氢气被同型的乙酸细菌合成为乙酸。

(3)产甲烷阶段。产甲烷菌利用上一阶段的产物乙酸和氢气产生甲烷。

2.2 CSTR基本方程和反应动力学数据解析

槽式连续反应器动力学数据的解析相对快速简捷,这是由于反应器内各处的组分组成稳定,浓度分布均一,与CSTR相比,转化率大小也没有限制[3]。

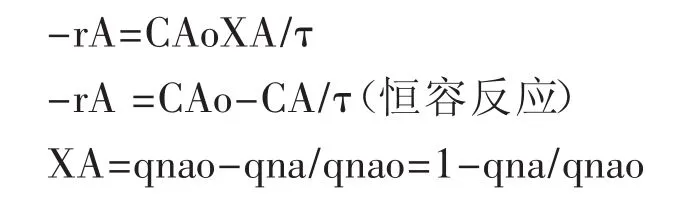

根据反应器的基本方程,得出反应速率与转化率和浓度的关系式为:

式中:qnao—流入反应器的A组分的摩尔流量;

qna—排出反应器的A组分的摩尔流量

在工程测算中,通常不能直接测得关键组分的转化,需要先测定反应器中该组分和其他组分的浓度或质量分数、摩尔分数的变化,再经过计算求得。

3 CSTR工艺运行

通过调研,北京某公司采用CSTR单相湿式连续式高温厌氧发酵技术处理餐厨垃圾,已稳定运行两年时间。通过整理大量的CSTR反应器运行实测数据,可以解析相关数据。

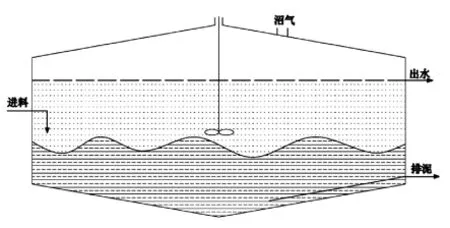

3.1 单相厌氧发酵CSTR工艺流程(见图1)

混合料先经过预处理再由进料泵提升至反应器,厌氧微生物对有机物进行消化,同时产生沼气。当反应器的混合料达到设计液位时,为保证反应器内的微生物能够不断利用新鲜的有机物,在每天进入新料的同时要排出旧料,进而保证了稳定的产气量。旧料通过溢流口排出,产生的沼气通过气管进入贮气柜储藏进一步使用。

图1 CSTR

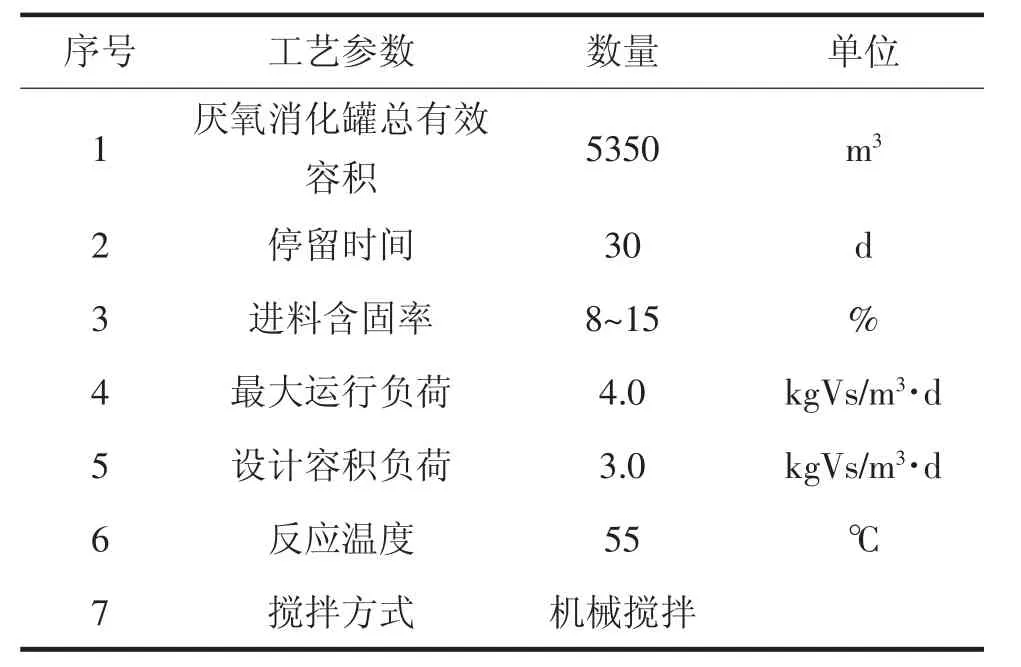

3.2 工艺设计参数(见表1)

表1 工艺设计参数表

3.3 工程运行情况

选用2015年12月份餐厨垃圾厌氧发酵工程运行数据用于分析。

3.3.1 有机负荷与沼气产量数据图(见图2)

图2 有机负荷与沼气产量图

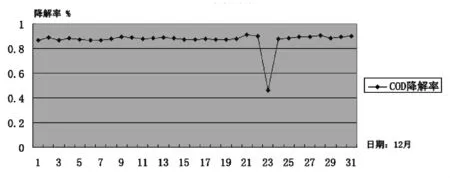

3.3.2 COD降解率折线图(见图3)

图3 COD降解率折线图

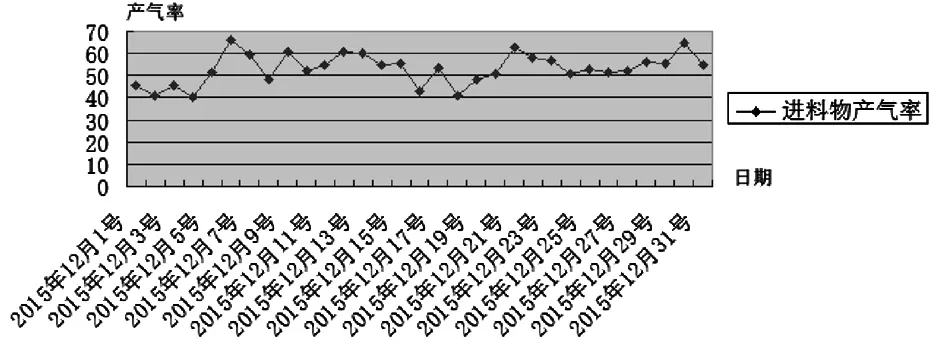

3.3.3 进物料产气率折线图(见图4)

图4进料物产气率折线图

4 工程运行数据解析

4.1 不同有机负荷产沼气率分析

如图5所示,单位容积负荷在1.5~2.4kgVs/m3之间时,日产沼气量从4.6×103m3/d增加到7.0×103m3/d。由此可见,通过增加底物浓度提高有机负荷,可以在一定程度上提高沼气的实时产量[4]。这是由于底物浓度是发酵系统的限制因素,随着有机负荷的增加,进料含量随之增加,底物浓度增高,产气效率也相对提高。

图5 单位容积负荷与日产沼气量变化

有机负荷在 2.4~3.5 kgVs/m3·d 之间时,产气量在最小值 4.4×103m3/d到 8.7×103m3/d之间变化,中值变气量7.0×103m3/d。由实验数据可见,在到达一定临界数值之前,提高有机负荷可以在一定程度上提高沼气产量,但是当有机负荷量增加到一定数值后,再增加有机负荷并不能达到提高沼气的产量的目的。这是由于在这个阶段底物浓度不再是发酵过程的限制因素,提高有机负荷会加大对发酵系统的冲击。产酸菌传代周期短,有机负荷提高后在短时间内能够迅速繁殖,产生大量有机酸。而产甲烷菌传代周期长,繁殖速率慢,有机酸不能在短时间内被消耗导致大量积累,使发酵系统平衡失控。

最大负荷为3.88 kgVs/m3·d时,出现最大日产气量9.106m3/d,其原因有待进一步分析。

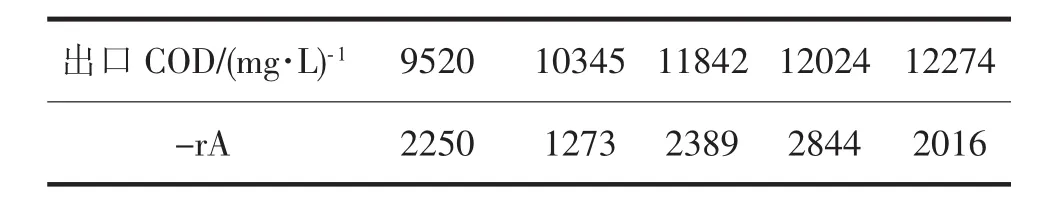

4.2 COD转化速率分析

根据全混合反应器基本方程τ=V/qv=CAo-CA/-rA(恒容反应),假设反应过程恒容,餐厨垃圾原料COD浓度为10000mg/L时的反应参数,根据进口体积流量qv和反应器出口处COD的浓度,能够求解出COD转化速率(见表2)。

表2 CSTR进出口COD数据表

根据V/qv=CAo-CA/-rA,得出V=5350m3

不同CA对应的-rA值如表3所示:

表3 COD转化率数据表

从表3中数据可以看出:餐厨垃圾厌氧发酵CSTR工艺非常复杂,多级串联反应动力学求解较为困难,有机物降解不符合Monod方程,而是呈v=Vm(S-Sm)/Kd-(S-Sm)的形式,这说明了复杂基质降解所呈现出来的特殊规律。

5 合理化建议及结论

在对CSTR反应器进行解析和具体的工程实践中,要充分利用反应动力学原理来对有机物厌氧消化系统进行有效优化,其中微生物的生长率、衰亡率和死亡细胞的降解速率,以及和降解速率相关的水解速率等是影响厌氧消化系统尤为重要的因素。同时在研究中还要关注环境因素的影响,包括温度、压力、pH值和抑制物质等。根据厌氧发酵三段式理论,厌氧发酵包括水解-酸化阶段、产氢产乙酸阶段和产甲烷阶段,只有根据反应动力学参数,通过反应器解析和系统优化才能够指导工程中的原料配比及工况优化,从而实现厌氧过程各个步骤的动态平衡,保证处理效率。

此外,厌氧反应器中是否存在颗粒污泥以及污泥颗粒化程度是影响厌氧反应速率和产气效果的关键因素[5]。颗粒污泥对厌氧系统尤为重要,颗粒污泥能够促进微生物富集和增殖,能够使厌氧系统适应更高的有机负荷。CSTR需要强烈的机械搅拌,这就严重影响了混合菌群的生长和污泥颗粒化过程,对于厌氧处理效果是不利的。因此这部分内容还需进一步研究,并在实际运行中优化调整。

本文通过分析北京某公司CSTR单相湿式连续式高温厌氧发酵工程项目反应机理、反应过程及具体工况运行参数与国内相关文献CSTR小试、中试规模结论有相同之处,得出在有机负荷较低时,产沼气量随负荷增大而增加,当有机负荷增加至某一临界位置时,产气量不随有机负荷的增大而规律性增加。工程规模的反应参数由于工程运行相对恒定,解析过程较为困难和复杂,国内CSTR应用于餐厨垃圾的处理尚在起步阶段,有待进一步研究和优化。