抽油机井降低悬点载荷技术评价与组合应用

王欣(大庆油田有限责任公司第八采油厂)

大庆油田进入特高含水开采阶段,随着采油井数和产液量的逐年增加,机采总能耗呈上升趋势,生产成本逐年增高[1]。2016年机采井总能耗45.47×108kWh,吨液耗电7.7 kWh。抽油机井杆柱主要采用ϕ22 mm钢制抽油杆,长垣油田抽油机井平均悬点载荷53 kN,杆柱重3 t,占悬点载荷的56%;外围油田抽油机井平均悬点载荷45 kN,杆柱重3.9 t,占悬点载荷的82%,举升能耗大。因此,合理降低抽油机井悬点载荷是实施降本增效的有效手段之一。

统计抽油机井检泵原因分析,杆问题是影响检泵的主要因素,占36.4%。一是杆管偏磨严重,占检泵的21%,采取扶正器预防,活塞效应加剧,流动阻力加大,悬点载荷增加。二是钢制抽油杆比重大,运行载荷大,以及疲劳极限等影响,杆断脱概率增大,杆断、杆脱检泵分别占14%和1.4%,同时导致装机功率大,能耗高;为此,减少抽油机井杆管摩擦阻力和降低杆柱载荷是重点攻关方向。

1 降低油井悬点载荷技术

1.1 抽油杆降载技术

抽油机井采油技术中,杆柱重占悬点载荷比例最大,因此引入轻质抽油杆降低杆柱质量是一项重要措施。近年来,逐步应用了钢质连续抽油杆、玻璃钢抽油杆和碳纤维复合材料抽油杆等。

1.1.1 钢质连续抽油杆

钢质连续抽油杆目前年使用量超过50×104m,其设计取消了连接件(接箍、丝扣、锻造部分和锻造加热过渡区)。一是减少了抽油杆的失效频率,其质量比同样长度的普通杆轻8%~10%;二是无活塞效应,减小流动阻力,降低断脱概率;三是杆体没有接箍,表面喷镀了涂料,减少了结蜡并有效地克服了杆管偏磨。但钢质连续抽油杆在现场应用过程中出现卡泵现象,采取分段切割报废而造成浪费。

1.1.2 玻璃钢连续抽油杆

玻璃钢抽油杆密度为1.92 g/cm3,具有密度小、耐腐蚀、延伸率小、弹性大等特点[2]。统计大庆油田近年来应用效果,在降载荷、提泵效、延长检泵周期、深井等方面取得了一些效果,但还存在抗压、抗扭性能差,吸水溶胀腐蚀、耐温性较差等问题。

1.1.3 碳纤维连续抽油杆

碳纤维连续柔性抽油杆采用高强碳纤维为杆芯、高耐磨纤维布为绝缘层和特制树脂为基体的复合材料,经改良拉挤成型工艺制作,其最大优点在于质轻、高强、高模、低密度、耐高温、抗腐蚀等。

2000年以来,国内针对碳纤维连续抽油杆开展了大量的试验,泵挂深度从1200 m到3000 m,累计推广应用100口井以上。碳纤维连续抽油杆有着较好的应用前景,但仍需进一步完善配套工艺,如弹性模量低,冲程损失大,合理匹配参数、杆比例以及打捞工艺等问题[3]。

1.2 抽油管降载技术

随着油田开发进入特高含水开采阶段,定向井和大斜度井比例逐渐增多,导致油井杆管偏磨问题日益突出,同时增大了杆柱载荷。近些年出现内衬油管和内表面带有涂层的油管,从而避免管杆接触、降低摩擦系数和减缓油管的腐蚀。

1.2.1 内衬油管

HDPE/EXPE内衬油管与N80油管相比(表1),其油管表面内衬一层高密度聚乙烯新材料,内衬层具有优良弹性、柔韧性、耐磨性和耐腐蚀性。但内衬油管受工作温度和材料性质影响,现场应用存在塑性变形问题;且内衬油管内径降低7~8 mm,抽油杆接箍外径与油管内径接近,导致活塞效应增大,上下行阻力增加。综上原因,使内衬油管的适用性受到限制。

表1 N80油管与HDPE/EXPE内衬油管技术参数对比

1.2.2 涂层油管

涂层油管是指使用碳锆复合树脂涂料和酚醛改性环氧树脂涂料等,以树脂为基料,同时添加多种固体自润滑材料、硬质耐磨材料、助剂等复合而成的油管,具有良好的防腐蚀性和优异的耐磨性、自润滑性及水润滑性。

通过往复磨损试验,对比分析J55油管、N80油管、氮化油管和涂层油管的耐磨损性能。N80油管的平均摩擦系数为0.61,涂层油管的平均摩擦系数为0.15,较N80油管降低了75.41%[4]。四种不同表面材质的油管经4×105次往复对磨试验,涂层油管的耐磨性能最好,是氮化油管的6.3倍,N80管材的29.3倍,J55管材的47倍。

1.3 抽油泵降载技术

1.3.1 低磨阻抽油泵

应用低磨阻泵可在保证泵效的前提下,增大柱塞与泵筒的间隙,缩短柱塞有效长度而降低磨阻[5],进而降低交变载荷,改善管柱的受力情况。

统计大庆油田某区块570口低磨阻泵井,最大载荷减小9.7 kN,最小载荷增加2.3 kN,泵效由53.6%提高到63.5%,系统效率由24.7%提高到31.2%。

1.3.2 侧流式减载深抽泵

侧流式减载深抽泵用侧流阀取代了普通管式泵的游动阀,即用一个固定阀取代游动阀,并且开有一个侧口,由于上、下柱塞存在面积差,始终存在一个向上的力,从而达到降低液柱载荷及悬点载荷的目的[6]。

在深抽井中动液面深度越大,泵径越大,侧流式减载泵减少的载荷就越大。当动液面深度为1500m左右时,使用38mm泵径,可减小载荷约10kN。

1.4 配套工具降载技术

抽油杆减磨接箍是指在普通抽油杆接箍表面熔结高强度非金属材料的连接件,该材料主要由高强度碳纤维及石墨等材料熔结而成,具有强度高、耐腐蚀和摩擦因数低的特点。油管减磨接箍是针对油管端部磕碰磨损问题,对油管接箍内表面结构进行了圆滑过渡设计,并对内表面进行了硬化光洁处理。

2 油井减载技术组合设计

通过针对现有降载技术的原理、结构和现场应用效果分析及评价,在杆、管、泵和配套工具上,优选出碳纤维连续杆、涂层油管、低磨阻泵和减磨接箍等技术;通过各自的性能、适应范围和价格等因素,开发出三种组合配套的降载技术,此技术适用于目前不同油井的生产井况。

2.1 抽油机+常规杆+涂层油管+减磨接箍+低磨阻泵

统计某区块1年之内断杆2次以上或连续每年杆断的井有235口。针对其偏磨严重问题,将涂层油管下入偏磨井段,利用涂层油管内表面超低的摩擦系数以及优异的耐磨性、自润滑性,在降低自身磨损的前提下,减少接箍磨损;同时利用减磨接箍减少杆管磨损,并配套使用低磨阻泵进一步降低柱塞与泵筒间的摩擦阻力。该套减载技术组合设计与常规抽油机相比,杆管摩擦系数降低了42.8%,达到0.05,比普通油管的使用周期延长5倍以上。依靠减磨接箍、低磨阻泵和油管的自润滑作用,使杆和接箍寿命延长2~3倍。

该套减载技术组合设计与常规抽油机相比,平均单井年减少检泵1井次以上,节省作业费2万元;按平均单井每次更换油管300 m计算,年节省材料费2.1万;平均单井增油效益达3万元/a,累计增效7.1万/a,投资回收期小于或等于0.44年。

2.2 抽油机+碳纤维杆+普通油管+常规泵

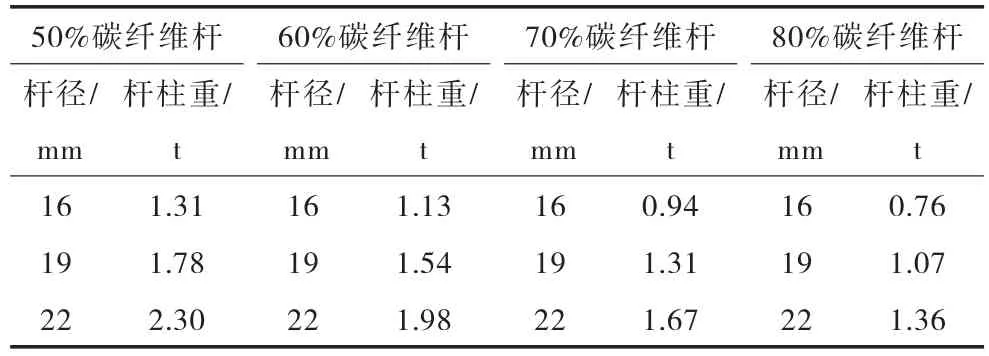

在低渗透油田开发中,由于井深、产液量少,常规钢质抽油杆自重大占举升力的60%以上,导致开发效益下降。利用碳纤维杆质量轻的特点,以1500 m深的井为例,通过不同碳纤维杆比例杆柱计算(表2),设计全井杆柱重比全井钢杆载荷减少40%~66%,悬点载荷下降9~17 kN。

表2 全井不同碳纤维杆比例杆柱统计

针对某油田实际生产情况,设计三种思路进行现场试验。

降载:针对悬点载荷偏大的抽油机井,优选90口水驱井载荷利用率超过80%,其中有27口井载荷利用率超过90%。以某油田1口井为例,下入70%比例的碳纤维连续抽油杆,直径为19 mm,长度为1100 m;加重钢杆直径为28 mm,长度为400 m,冲程3 m,冲速4 min-1,泵挂深度1550 m,动液面高度为1080 m。统计27口井平均载荷利用率降低至68.5%。

提液:针对6型机配套ϕ57 mm泵,因生产需要,采取换大泵40口井,平均泵挂深度1022 m。下入70%比例的碳纤维连续抽油杆,直径为19 mm,长度为340 m,直径为22 mm,长度为350 m;钢杆直径为25 mm,长度为310 m。经效果统计,最大悬点载荷56 kN,实现了6型机带动ϕ70 mm泵,减少了换机型的成本。

深抽:针对深油层油井,可以下入低比例碳杆。试验井井深2068 m,下入50%比例的碳纤维连续抽油杆,直径为19 mm,长度为650 m,直径为22 mm,长度为430 m;钢杆直径为22 mm,长度为700 m。最大悬点载荷67 kN,在不增加杆径的前提下实现深抽。这对于降低抽油井能耗和提高抽油效率具有重大意义,有望解决深井、超深井和腐蚀井的开采难题。

以每口井下入1000 m碳纤维杆计算,共计8.5万元,相比下入钢杆,增加费用5.36万元;其中效益最低的降载井消耗功率降低4 kW,全年节约电费2.1万元;延长检泵周期300天以上,节省费用2万元/a,投资回收期小于或等于1.3年。

2.3 智能抽+柔性绳+碳纤维杆+加重杆+普通油管+超长冲程泵

某油田强碱三元复合驱结垢高峰期,针对频繁垢卡井的状况,应用智能提捞抽油机延长油井检泵周期。进入后续水驱时,需要更换抽油机生产,装机费用大,为此研制智能抽+超长冲程泵来适应三元全周期生产需要。但由于柔性绳耐磨性差且质量大,导致生产周期短;而碳纤维杆耐磨性好、质量轻,为此提出应用智能抽+柔性绳+碳纤维杆+加重杆+普通油管+超长冲程泵的组合设计思路。

ϕ30 mm的柔性绳质量为1.79 kg/m,而碳纤维杆质量为0.586 kg/m,质量减轻67.2%。根据智能抽+柔性绳的最佳工作载荷,设计杆柱自下而上依次为:ϕ70mm柱塞+ϕ42mm×1.5m加重杆(30m)+活接+安全接头ϕ22 mm抽油杆短接(1.5 m)+下部快速接头+ϕ19 mm碳纤维连续抽油杆(780 m)+上部快速接头+密封腔连接头+活接+ϕ30 mm柔性抽油绳。计算杆柱载荷9.4 kN,较柔性绳载荷下降6.9 kN,下降42.5%。

按780 m碳纤维杆计算,共计6.63万元,相比下入柔性绳,费用增加0.39万元。消耗功率降低2 kW,全年节约电费1.05万元,年增效益0.66万元。

3 结论

1)目前在杆管和泵上的降载技术有很多种,各种技术都存在一定的适应性,可根据抽油机井的实际情况,优选各类降载技术来满足生产需要。

2)减载技术组合设计可进一步针对抽油机井生产过程中偏磨严重、载荷偏大、深井及三元复合驱结垢问题严重的井实施应用,应用效果显著,有效地降低能耗,提高生产效率,延长检泵周期。但各降载技术组合仍需要进一步的参数优化和完善配套技术,给出合理的适用性分析,以满足低油价形势下油田开发的需求。