槽式输送机料槽的自动化焊接

黄发义

1 前言

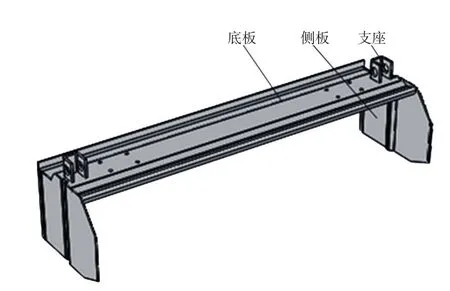

槽式输送机是新型干法水泥生产线熟料输送环节必不可少的设备,料槽是槽式输送机运行部分的组件,由1个底板、2个侧板、2个支座分别成型后组焊而成,用于承载物料。料槽的结构形式见图1。

在槽式输送机中,料槽具有数量多、易磨损、需定期更换的特点,每年都需大量配件,是生产制造中需批量生产的产品。从料槽制造结构分析:本体及支座的内、外都有焊缝,每个料槽的焊缝长达1.9m,批量制造过程中焊接、翻转的工作量非常大。

图1 料槽结构示意图

实现焊接生产过程的自动化,可以减少人为因素的干扰,达到稳定焊接质量、改善焊工劳动条件、提高生产效率、降低生产成本的目的。由于料槽的规格多、批量大,焊缝多而短,轨迹复杂,采用灵活性更好、速度更快的焊接机器人,实现料槽的柔性自动焊接,无论是从提高产品质量还是从降低成本来考虑,都是很有必要的。

2 料槽焊接面临的问题

料槽焊接工艺改革前,需要铆、焊工种配合才能完成焊接作业。工序步骤和用工数量多,焊接质量严重依赖工人的技能水平。一个由3名铆工、6名焊工组成的班组协同作业,单班能完成焊接含支座的料槽300件。整个焊接工序流程为人工组对、点焊→人工搬运至焊接工位→焊接→搬运并排放整齐→点焊支座→焊接支座。焊接工艺改革的目标,是要实现一名普工即可操作全部流程,人工上料后,由机器人一次完成整个焊接工作,再由人工下件摆放。

用机器人进行焊接,在没有采用焊缝传感技术时,要求工件的一致性要好,工件及其焊缝坡口要有足够高的定位精度,并能在批量连续生产中保证装配的重复性。一般尺寸误差应不超过±1mm。

采用先进的焊缝传感技术后,工件的尺寸偏差要求可以放宽。目前,应用于弧焊领域最先进的传感技术是激光视觉传感器,它是通过激光视觉传感器检测焊缝运动轨迹,再利用图像处理软件计算出焊缝偏差,然后将偏差值传送给PLC,由PLC控制机械执行机构动作。智能数字激光视觉传感技术保证了电弧或激光热源能准确地对中焊缝,能实时调整焊接过程参数,并能在线检测焊缝成形和表面缺陷[1]。然而在实际焊接试验过程中发现,焊缝的轨迹简单平缓,需要用激光来寻位、跟踪才可靠,焊缝一旦脱离激光视觉传感器的视场,或者视场内有其他疑似焊缝的干扰,系统会出错报警停机或者焊偏。电弧传感器是利用焊炬与工件之间的距离变化所引起的焊接参数变化,来探测焊炬高度和左右偏差。通过焊丝与工件的碰触,实现焊缝初始寻位。通过焊枪的横向摆动,实现对焊缝位置的实时自动跟踪,这会影响焊接的速度。在用电弧传感器进行焊接试验的过程中,也出现了严重焊偏、焊穿情况。图2、图3为采用焊缝传感技术进行焊接试验时出错的情形。

图2 采用激光跟踪试焊时出现焊枪脱离焊缝

图3 采用电弧跟踪试焊时出现焊偏

由于料槽的成型误差超过±2mm,且焊缝轨迹复杂,有多处上、下坡及拐弯,不能应用激光、电弧传感等先进的焊缝跟踪方式。料槽的侧板与底板搭接的缺口尺寸偏差较大,图纸设计为半搭接,焊后焊缝不会高出底板,但由于侧板冲制缺口的尺寸有偏差,实际搭接形式还会出现两种情况,会出现搭接不上,或者侧板边缘突出底板造成干涉,机器人的传感器无法准确识别焊缝。此外,侧板与底板的组对间隙大,间隙有时超过3mm,而焊丝的直径才1.2mm,焊丝会直接穿过缝隙而无法焊接到位,出现漏焊,严重影响到采用机器人焊接的可行性。要实现用机器人焊接料槽,必须先提高工件的尺寸精度。

3 工件的优化改进

为使料槽能满足机器人焊接的基本条件,根据料槽部件成型设备使用及产品检验的情况,梳理了料槽进行机器人焊接试验过程中发现的问题,对现有工件进行了优化设计,制定了相应的解决方案及实施计划。

3.1 工件的优化设计

为了消除不利于料槽组对、焊接的因素,我们修改了侧板缺口尺寸,使侧板与底板能完全搭接,只存在连续角接一种形式;修改了底板的设计,两端增加了缺口,避开装配时与侧板的干涉;修改了底板缺口及台阶尺寸,组对时贴合间隙<1mm。

3.2 成型设备的改进

为了提高产品的成型精度,减小工件组对时的缝隙,对两台成型机的冲孔、冲缺口模具,切断刀具,限位挡轮,冲孔、切断定位销,侧板成型机的油缸连接法兰等部位进行改进。

通过对底板轧机实施系列改造,对侧板轧机进行调整,使底板的断口与侧板更贴合,解决了料槽底板与侧板组对缝隙大的问题,使缝隙控制在1mm左右。通过减小侧板缺口尺寸,底板两端增加缺口,使侧板能与底板完全角接,消除了焊缝搭接形式多样的问题,从根本上解决了机器人焊接的可行性问题,达到了用机器人进行焊接的条件。

4 设置焊接工作站

料槽自动化焊接工作站的目标是实现柔性化生产,满足12种主要规格料槽的自动化焊接,提高焊接效率,提升产品质量。工作站由一人操作,不需要预先组对、点焊,每班完成料槽焊接100件。

弧焊机器人选用了内置弧焊程序的6轴机器人。根据工件的复杂程度,机器人工作范围应覆盖整个作业面,同时考虑到机器人的工艺性能、速度、操作性、性价比等方面,该工作站选用了臂展1.4m天吊机器人。

弧焊电源应有与机器人进行通信的接口,参数调节性能要好。CO2气体保护焊机价格便宜,生产效率高,但飞溅量大、成型差。通过反复试验验证,脉冲MAG焊机可实现射滴过渡、低飞溅、熔深大、焊缝强度高,适合全位置焊接。虽然气体成本略高,但焊缝成形美观,提高了焊接工艺性、焊接质量和生产效率。料槽的部件多为5mm薄板,参照手工焊接的工艺参数,选用350A的脉冲焊机。

焊接变位机能提高焊接质量及生产效率,料槽的焊缝复杂,内、外都有焊缝,可根据焊件的结构特点设计需要增加的变位系统。一般配置双工位,以提高机器人的使用率,双工位采用回转式切换。为减少辅助时间,可选用三轴双工位水平回转变位机。

焊接工装是机器人工作站功能实现的关键。夹具的设计应保证足够的装焊空间,保证机器人焊接时所有焊缝均可达到,并便于工件的装卸。夹具要满足强度和加工精度,装配完成后进行三坐标检测,压紧块、定位销位置有偏差的采用调整垫片来调整。夹具的夹紧应可靠,不允许工件松动滑移,也不得破坏工件的定位位置、形状、尺寸。夹具的兼容性要好,调节方便,不同规格切换要能快速定位。该工作站设计的焊接夹具见图4。

图4 焊接夹具

机器人工作站应配备安全防护装置。周围应设有安全围栏,防止人员误入工作区域。为避免焊接弧光、烟尘对人员造成伤害,应将焊接弧光隔离,并配置排烟系统。操作工进出及上、下工件的位置设置安全光栅,变位机回转时,一旦有人进入工作区,变位机、机器人能立即停止运动,避免出现安全事故[2]。为方便示教及检修,配置检修门及安全锁,操作维护人员开门进入房体内时,机器人不会启动工作。

5 项目成果

料槽自动化焊接工作站的成功应用,提高了生产效率和产品质量,减少了用工量,降低了生产成本,实现了预期的目标。项目成果主要体现在以下方面:

(1)料槽焊接生产柔性化。一套焊接工装能满足12种主要规格料槽的定位与夹紧,取代了原有20多套组对模,几分钟即可完成切换,缩短了生产准备时间。

(2)料槽焊接流程简化。单人操作取代了原来的班组作业,只需一名普工借助物流系统上、下工件,由机器人自动完成整个焊接过程。焊接夹具保证了焊缝的一致性,减小了工件组对搭接缝隙,实现了工件焊前免点焊。

(3)焊接效率、质量提升。工作站实现了超低飞溅脉冲MAG焊,焊接速度达1.0m/min,飞溅量减少90%,平均班产能100件。机器人可连续工作,避免了人为因素对焊接质量的影响,保证了焊缝的一致性。

(4)工作环境改善。工作站四周封闭,装件区与焊接区隔离,避免了焊接飞溅、烟尘及弧光对操作人员的伤害,也避免了气流对焊接质量的影响。

(5)降低了操作技能要求。机器人内置焊接条件数据库,可缩短程序调试时间,一名普工即可操作,实现了以机器人代替专业焊工。

(6)安全性高。操作区域弱电控制,消除了电气安全隐患。安全设施齐全,保障了人身安全。

本项目在上、下工件环节未实现自动化,主要考虑到适度自动化,而且工件焊接时间长,单工作站配置一台搬运机器人,使用率太低。

6 结语

焊接生产的自动化、智能化在提高效率、降低成本、改进质量、保障安全和满足高水准制造要求等方面具有极大优势。机器人焊接工作站能够实现多种焊接工艺的自动化,极大地提高零部件生产的效率及自动化水平,同时生产更具有柔性,焊接质量有保证。

实现机器人自动化焊接,与产品的结构特点、生产批量、生产条件、人员素质等各方面都有很大关系。只有满足了先决条件,如零件的表面质量、零件本身的尺寸一致性,夹具的强度及定位的精度、焊缝的可达性、焊接工艺参数的正确性,才能实现高效自动焊接,充分发挥机器人自动化生产的优势。

科特迪瓦项目一次性投料试生产成功

科特迪瓦当地时间11月9日8时58分,在业主、分包及公司项目部人员的集体见证下,由天津院有限公司总承包的科特迪瓦信誉水泥年产2×60万吨水泥粉磨生产线项目1号线一次性投料试生产成功,并于2018年11月10日19时10分生产出第一包袋装水泥;2号水泥生产线也于科特迪瓦当地时间2018年11月11日17时一次性投料试生产成功,比合同工期提前50天。

科特迪瓦信誉水泥粉磨站项目现场自2018年1月1日正式开工以来,项目部全体员工在公司领导的关心下,带领土建及安装分包商精心组织施工方案,与业主、监理密切沟通,合理安排施工顺序,努力克服当地大型机具租赁困难、大小雨季施工困难以及疟疾频发等种种困难,于2018年6月28日完成全部土建主体工作,2018年10月14日完成全部机械及电气设备安装工作,并完成除高压设备外所有设备的单机试车工作;在业主高压电2018年11月5日送电后,调试仅用4天时间就完成剩余高压设备的单机试车及全厂的联动试车,最终于11月9日成功实现1号线的投料试生产。业主及其股东给予天津院极高的评价,盛赞天津院的施工速度及质量,与此同时信誉水泥的上级管理单位亚非企业管理(西安)有限公司于2018年11月10日向公司发来了感谢信,感谢公司对本项目做出努力。

项目部全体员工将继续恪尽职守,绝不松懈,继续完成投料后续的考核及收尾工作,争取早日拿到PAC证书,向公司交上一份满意的答卷。

——《行政科学论坛》杂志工作站挂牌运行