低渗透高瓦斯煤层液态二氧化碳相变致裂增透数值模拟研究

王崇勋

(山西煤炭运销集团长治有限公司,山西 046000)

中国自然资源呈现富煤贫气的现状,由于埋藏浅部的煤炭资源开采逐渐减少,深部低渗透高瓦斯煤层瓦斯治理难度随之增大。国内外现行针对低渗透高瓦斯煤层增透技术主要为五个研究方向,一是采动卸压增透技术,该技术受煤层赋存地质条件限制,仅能够在部分近距离煤层群开采过程中应用。二是深孔控制爆破增透技术,该技术在煤层增透过程中,采用炸药作为主要材料,然而在使用过程中存在极大的安全隐患,且国家现阶段政策限制民用炸药的批准量。三是水力增透技术,高压水射流和水力冲孔增透技术在煤矿井下增透时易诱导煤与瓦斯突出灾害;水力压裂增透技术在地面井区域压裂效果较好,但在煤矿井下局部压裂增透技术存在理论、配套装备和评价体系不完善。四是高压空气爆破,该增透技术在加压空气过程中存在较大安全隐患,加压设备占据煤层巷道狭窄空间,现阶段最大爆破压力值100MPa左右,不及采用炸药的深孔控制爆破压力值的10%,煤层增透效果受限。五是煤层注气增透技术,该增透技术已建立较完善的理论和实验基础,但在现场应用方面验证较少。本文提出采用液态二氧化碳相变气爆增透技术,该技术具有不受煤层赋存地质条件和采掘巷道限制,取代炸药的本质安全型增透技术。本文拟采用数值模拟的方法研究不同因素对液态二氧化碳相变气爆的影响。

1 液态二氧化碳相变气爆致裂煤层裂纹扩展分析

由弹性力学理论,可知煤层增透目标钻孔孔壁四周任意一点的应力状态为:

(1)

式中:σrrgeo、σθθgeo、σrθgeo分别为极坐标时致裂煤体任何一点的应力状态;σyygeo为垂直方向的地应力分量;K为水平方向的地应力侧压力系数;θ为水平方向与极坐标的夹角。

已有研究表明液态二氧化碳相变气爆产生的气体和爆破波峰值压力的计算表达式为:

(2)

(3)

式中:Pg和Ps分别为液态二氧化碳相变气爆产生气体和爆破波的峰值压力;ρ0为二氧化碳的密度;D为液态二氧化碳相变的爆速;d1和d2分别是致裂器和致裂钻孔的直径,l1和l2分别是致裂器储气腔和致裂钻孔的深度,n为增量系数,一般取值为8~11。

气爆产生的冲击冲击波在钻孔周围煤层内衰减较快,气爆压力与传播距离的关系为:

(4)

气爆冲击波在煤体中的波速与波阵面上质点运动速度关系式为:

D=a+bv

(5)

式中:v为波阵面上质点运动速度;a和b分别为实验测试得出的常数。

气爆冲击波在煤体中传播逐渐衰减为应力波,应力波波速为cp,根据动量守恒,冲击波传播至压缩边缘处压力峰值可表示为:

Pm=ρccpvr

(6)

气爆冲击波压缩边缘处煤岩质点的位移速度可表示为:

vr=(cp-a)/b

(7)

由式(4)~(7)可得出相变气爆近区的半径为:

(8)

因此,在气爆粉碎区形成的裂纹扩展长度L1为:

(9)

已有研究表明,应力波的衰减系数则由下式表达:

α=[3-μ/(2-μ)]

(10)

根据泊松效应,气爆应力波在裂隙区的切向拉应力峰值的表达式为:

(11)

裂隙区内煤体任意点的总切向应力可表示为:

(12)

把煤体动抗拉强度σdt替代σθθ1,从而得出相变气爆后应力波引起径向裂隙的扩展范围的表达式为:

(13)

液态二氧化碳相变气爆应力波致裂煤体的初始裂纹长度的表达式为:

(14)

通过上述理论推导可知,液态二氧化碳相变气爆的爆破波作用下煤岩爆破松动的范围不仅与致裂器装液量有关,而且也与煤体的物理性质和地应力有关。

2 液态二氧化碳相变气爆致裂煤层计算模型构建

为了研究不同因素对液态二氧化碳相变气爆致裂煤层的影响,采用有限差分软件FLAC3D对液态二氧化碳相变气爆致裂煤层过程的进行动力模拟。致裂目标煤层为三向应力状态,简化为二维平面应变问题开展研究,实验煤层的物理参数如表1所示。

表1 模拟煤层物理参数

建立单孔致裂条件下FLAC3D数值计算模型,模型尺寸为40m×30m×6m,气爆钻孔位于模型的中间,钻孔直径为94mm,深度为14m,模型上方等效均布压方式施加上覆岩层自重应力10MPa。

3 液态二氧化碳相变气爆致裂煤层数值模拟结果

3.1 地应力对气爆致裂煤层的影响分析

通过在计算模型上方等效均布压方式分别施加上覆岩层自重应力0MPa、8MPa、16MPa和24MPa,研究不同地应力下条件下液态二氧化碳气爆致裂煤层影响结果,如图1所示。

图1 不同地应力条件下气爆致裂煤层塑性区

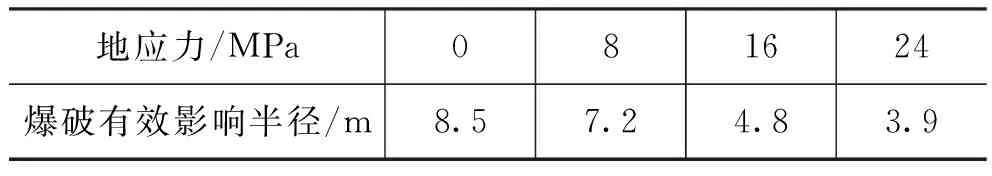

通过数值模拟得出了不同地应力条件下液态二氧化碳相变气爆致裂影响半径,如表2所示,地应力与致裂半径拟合曲线如图2所示。

表2 不同地应力条件下气爆有效影响半径表

图2 气爆煤层影响半径与地应力的变化关系曲线

图2为气爆煤层影响半径与地应力变化的拟合关系曲线,可定量说明气爆致裂影响半径随地应力的变化关系,煤体气爆致裂影响范围随地应力的增加而呈现非线性的指数函数形式减小,二者定量关系为R = 8.7788e-0.034σ,相关性系数为0.9741。综合上述分析,在井下运用液态二氧化碳相变气爆过程中要考虑地应力的影响,合理选用致裂器的型号以提高设计增透半径。

3.2 煤体自身强度对气爆致裂煤层的影响分析

煤体自身强度是煤体形成过程中自有物理特性,不同地质条件下煤层的坚固性系数不同,本文选取中国境内不同矿区煤层的相应的坚固性系数f值开展数值模拟研究,模型上方等效均布压方式施加上覆岩层自重应力为8MPa,气爆致裂煤层塑性区结果如图3所示。

图3 煤体不同坚固性系数条件下气爆致裂煤层塑性区

图4 煤体不同坚固性系数与增透影响半径的关系曲线

由图4煤体不同坚固性系数与增透影响半径的关系拟合曲线可以看出,煤的坚固性系数为1.15左右时,气爆导致的煤层增透影响半径最大,高于或低于该坚固性系数值时,气爆增透影响半径逐渐减小。分析原因是:坚固性系数小的松软煤体内孔隙较多,力学强度较低,会导致气爆粉碎区加大,前期耗能较大导致裂隙范围减小;而坚固性系数较大的硬煤由于初始裂纹尖端应力强度因子较大,煤体裂纹扩展所需爆破应力随之增加,不利于裂纹的产生和扩展,爆破裂隙区范围较小。

4 结论

(1)理论分析了液态二氧化碳气爆致裂煤层的增透机理,并推导得出了相变气爆应力波引起的煤体初始裂隙长度的数学模型。

(2)数值模拟分析得出了气爆煤层影响半径与不同地应力的变化关系呈非线性的指数函数,二者定量关系为R=8.7788e-0.034σ,相关性系数为0.9741。

(3)数值模拟分析得出了气爆煤层影响半径与煤体自身坚固性系数变化关系呈类抛物线趋势,当煤体的坚固性系数在1.15左右时,气爆致裂影响半径为最大值,而坚固性系数增大或减小均不利于气爆对煤体的增透效果。