基于CFD的矿井用离心泵叶轮抗汽蚀优化设计

孙向龙

(河北省承德技师学院,河北 承德 067000)

从矿井用离心泵的实际情况来看,矿井用离心泵的特征表现在结构简单、体积小、流量均匀等。但是矿井用离心泵由于矿井内特殊的应用环境,导致离心泵可能出现汽蚀的问题。针对于这一情况,对矿井用离心泵的抗汽蚀性能进行提升,是保证矿井开发水平的关键。

1 CFD技术概述

CFD技术是目前进行离心泵叶轮流道内部流场的重要方法,CFD技术在应用过程中,经历了无粘性流动到粘性流动的发展历程,从二维流动向准三维流动方向发展。CFD技术以流体力学质量方程、动量方程、能量方程作为基本的控制方程,对离心泵叶轮流道内的流体流动情况进行了描述,借助于基本控制方程组,使叶轮设计过程中更具针对性。其主要研究方向如下。

(1)探讨叶轮内部液体流畅情况。

(2)蜗壳内部流畅。结合矿井用离心泵的工作原理,在进行流体输送过程中,需要从叶轮经过流道,最后通向蜗壳。

(3)叶轮与蜗壳交界面的流畅情况。

2 基于CFD的矿井用离心泵叶轮抗汽蚀优化设计分析

2.1 CFD分析计算步骤

在利用CFD模型进行离心泵叶轮抗汽蚀优化设计过程中,需要对计算步骤进行有效设置。关于CFD分析计算步骤具体内容如下。

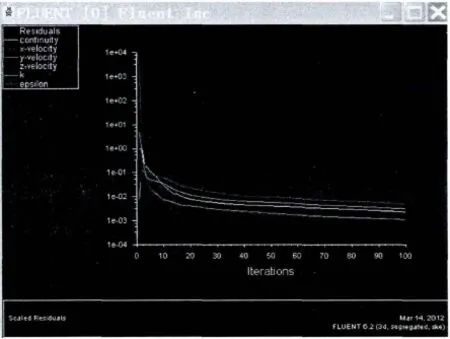

(1)利用CFD软件—Fluent软件进行计算步骤设计,做好网络检查,并对流体的物理特性进行设置。为了保证计算的精度和计算过程的收敛性,需要对网格进行相应地光顺和转换处理。

(2)对边界条件进行设定。对边界条件和初始条件设计时,要注重对矿井用离心泵的使用性能和相关结构尺寸做好把握。对离心泵的流量设计时,要注重对入口液体的进入速度做好把握。

(3)注重对收敛判据进行设置,主要是保证Fluent软件在求解过程中,对不稳定问题进行解决。

(4)数值模拟结果处理时,以6片叶轮作为模拟计算依据,流道的宽度为27.5mm,吸入口以平直型为主。在进行网格模型优化设计过程中,迭代次数设计为1000次,具体的计算结果如下。

图1 残差监测图

2.2 叶轮主要参数数值模拟

在对矿井用离心泵叶轮抗汽蚀优化设计过程中,由于离心泵汽蚀影响因素较多,包括了安装因素、结构因素以及材料因素、运行环境因素等,本文在对离心泵抗汽蚀优化设计过程中,从其结构方向入手,通过对结构参数进行模拟设计,借助于CFD技术实现对离心泵抗汽蚀的优化设计。

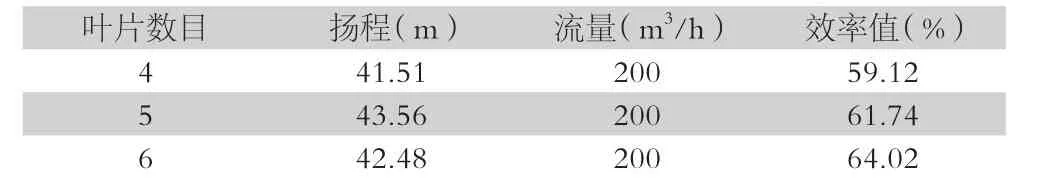

(1)叶轮片数的抗汽蚀效果模拟。从离心泵叶轮片数角度出发,利用SolidWorks软件对离心泵叶轮片数的参数进行设计,分别设置为4片、5片、6片的参数,并构建流道三维模型。得出离心泵性能如表1。

表1 不同叶轮片数离心泵性能统计

从不同片数来看,离心泵叶轮片数为6片的时候,其效率值最高为64.02%;但叶轮片数为6片时,相对于5片的叶轮,其扬程较小。从整体情况对比来看,当叶轮片数为6片时,其扬程以及效率值均达到了最佳的状态。

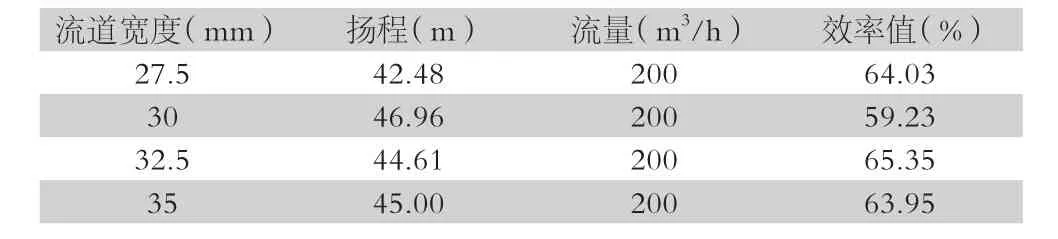

(2)叶轮流道宽度对抗汽蚀性能的模拟。在对叶轮流道宽度的抗汽蚀性能模拟过程中,以6片叶轮为主,叶轮宽度分别设置为27.5mm、30mm、32.5mm以及35mm。借助于SolidWorks软件进行分析,得出不同宽度离心泵的性能结果如表2。

表2 不同流道进口宽度对离心泵性能的影响统计

通过利用SolidWorks软件进行模拟分析,得出的数据结果来看,当叶轮宽度为32.5mm左右时,不论是扬程还是效率值均达到了最佳状态。

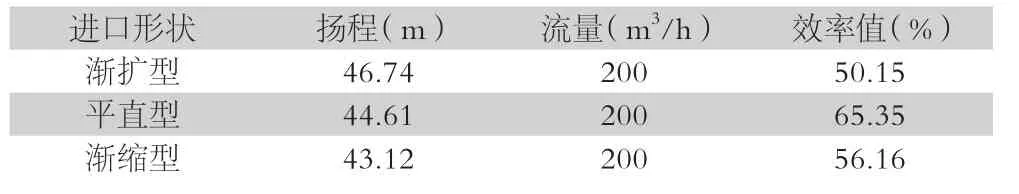

(3)叶轮进口形状对抗汽蚀性能的影响。叶轮进口形状对其抗汽蚀性能有着一定的影响,借助于SolidWorks软件分析,其进口形状分别为渐扩型、平直型和渐缩型。通过对三种进口形状流动模型进行模拟分析,得出不同进口形状的离心泵性能水平如表3。

表3 不同进口形状的离心泵性能

从不同进口形状的离心泵性能来看,进口形状采用平直型的性能水平最佳,其扬程为44.61m,效率值为65.35%。利用CFD进行模拟计算发现,叶轮片数选择6片,进口流道宽度为32.5mm,进口形状为平直型时,离心泵抗汽蚀性能水平最佳。

3 结语

利用CFD技术进行矿井用离心泵抗汽蚀优化设计过程中,要注重把握CFD技术的内涵,通过方程组计算,对离心泵的叶轮片数、流动进口宽度以及流动进口形状进行有效设计,从而提升离心泵整体性能水平,更好地满足离心泵优化设计需要,使矿井开发水平得到更好地提升。