基于田口设计法的数控铣削加工参数优化

王爱华,舒 克

(武汉大学 大学生工程训练与创新实践中心,湖北 武汉 430072)

作为基本的加工工艺,铣削是机械加工和工业生产中使用最为广泛的金属去除工艺之一。相比于传统的铣削加工,数控铣削在加工精度、效率和成本等方面的优势明显,已成为现代加工制造技术的重要组成部分。铣削表面主要用于模具、航空航天、汽车和机械制造行业中其他部件之间的配合[1-3]。表面粗糙度是衡量产品铣削质量的重要指标,也是影响制造成本极为重要的因素。由于影响产品表面粗糙度的机理易变、复杂且依赖于工艺,通过理论分析进行计算非常困难。因此,机床操作员通常使用 “试验法”来设置铣床切削条件,通过不断地尝试来获得产品所需的表面粗糙度。然而,“试验法”是一个不断重复以积累经验的过程,不仅耗时长、效率低,还会极大地增加产品的生产成本。

针对这一难题,日本的田口玄一博士提出田口优化设计法,以适应机械加工过程中普遍存在的动态性,从而能够在低成本的条件下生产出高质量的产品。田口法是提高加工质量的一种低成本、高效益的优化方法,它强调产品质量的提升是通过设计而不是通过试验[4]。

本文在考虑铣削过程中刀具磨损与环境温度的因素下,以6062铝合金为铣削工件,基于田口法研究切削深度、进给速度和主轴转速三个主要参数对铣削后的工件表面粗糙度的影响,并确定优化加工参数,以获得该条件下的最小表面粗糙度值。

1 田口优化设计法

1.1 田口法的步骤

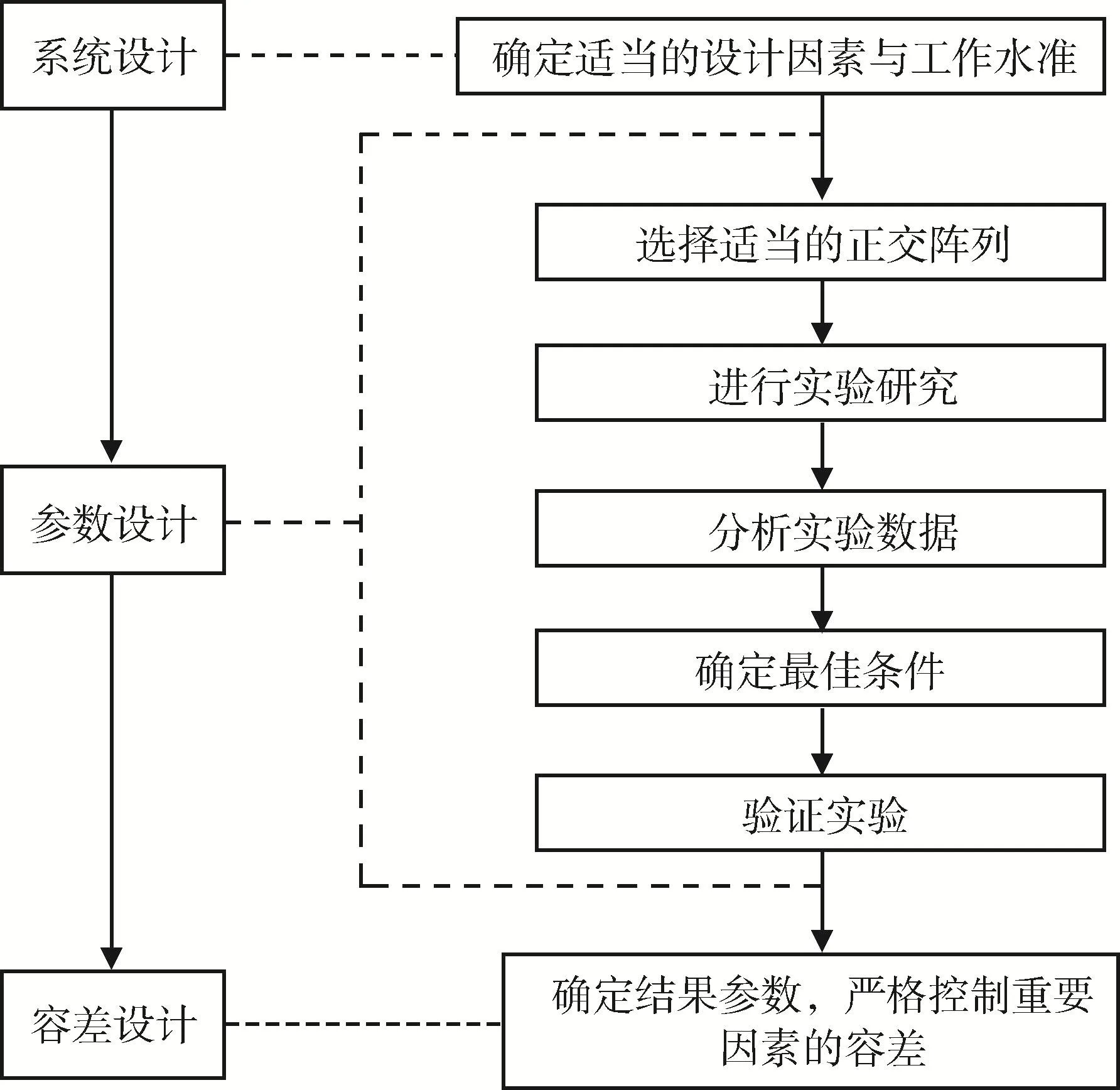

田口法的步骤如图1所示,其完整流程可分为系统设计、参数设计和容差设计三个阶段[5]。系统设计指的是对整个产品的结构体系进行整体设计,主要由专业的技术人员完成;参数设计决定了系统中各个参数的选择,使产品的性能既能达到目标值,又能使它在各种条件下波动小、敏感度低、稳定性好;容差设计指的是选取合适的公差使得产品性能接近目标值。

图1 田口法的实验步骤

在这三个设计阶段中,参数设计是最重要的阶段。参数设计阶段要求确定制造过程中影响质量特性的因素。此阶段的主要目标是确定产生最小表面粗糙度值的最佳切削条件。参数设计过程包含的步骤为:1)根据可控因素(参数)的数量选择适当的正交阵列(OA);2)基于OA运行实验;3)进行实验数据的分析;4)确定最佳工艺条件,并以所有参数的最佳条件进行运行[6-10]。本次优化设计过程主要围绕铣削加工参数的设计完成。

1.2 控制因子与噪声因子

在田口优化设计方法中,影响产品质量的因素分为控制因子与噪声因子[10-13]。对于数控铣削加工,可控因子指的是人为选定的系统切削参数,如进给速率、切削深度及主轴转速等。噪声因子指的是一些环境因素与人为的偶然因素[7]。它们都能在不同程度上影响切削效果,控制因子体现的是不同的控制参数对结果的影响,而噪声因子则体现的是不同的环境变量对产品质量的影响。本文以切削深度、进给速度和主轴转速为控制因子,以刀具磨损和环境温度为噪声因子,研究数控铣削主要工作参数对工件表面粗糙度的影响特征。

2 田口优化实验设计

2.1 正交矩阵和实验参数

田口算法的第一步是选择一个正确的正交矩阵,本次实验使用了一个标准化的基础正交矩阵。表1中给出一个L9(34)正交矩阵,这个基础的矩阵分为3级,使用了4个控制因子[2]。实验一共分9组进行,使用表1给出的每个控制因子(A~D)的等级组合。附加的噪声因子是可选择的,每次都要对每个干扰因子的组合运行一次。本次实验仅考虑了主轴转速、进给速率、切削深度三个控制因子。

表1 基本田口算法矩阵L9(3 4)

表2给出了实验所涉及的噪声因子配置水平。表2中的影响因子是车间中的不可控变量,它可能影响铣削产品的表面粗糙度。温度变化范围包括正常常温车间(18.3~23.9℃)和高温车间(35~37.8℃)。常温车间温度的正常波动取决于供热方式与空调系统开关,或者取决于普通室温。高温区域是一些没有制冷系统的加工车间所在区域。第二个影响因子是使用优质刀具或磨损量很少的刀具,刀具磨损是引入的加工变量。

通常情况下,刀具磨损过程分为初期磨损、正常磨损与急剧磨损三个阶段。初期磨损阶段很短,为刀具的磨合期,此阶段对工件表面粗糙度的影响取决于刀具生产质量,在此不予考虑;正常磨损阶段是刀具的有效工作阶段,磨损速度小,但随着磨损的增加,其表面加工质量会逐步恶化;急剧磨损阶段的刀具对表面粗糙度的影响极大,在进入此阶段之前必须更换刀具。根据车间实际生产条件,取正常磨损阶段的刀具,根据其磨损情况将其定义为无磨损和轻微磨损。

表2 噪声因子水平配置表

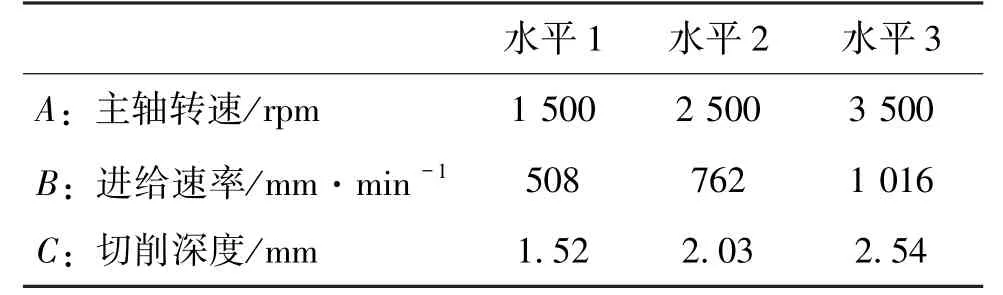

表3显示的是实验所选的控制因子,控制因子是数控铣削中的基本控制参数。主轴转速和切割深度从6062铝合金板精加工和半精加工铣削参数的范围内选出。出于安全考虑,进给速率取值比该工件正常铣削加工时的值略低。

表3 控制因子水平配置表

噪声因子和控制因子是自变量,响应因子即表面粗糙度是因变量。

利用表1中的基本正交矩阵与表2、表3中的可选参数得到表4中所示的简化正交矩阵。由于阵列中规定的所有9种切削条件都有4种噪声因子组合(常温无磨损、常温轻微磨损、高温无磨损、高温轻微磨损),因此实验的总次数为36次。

2.2 正交矩阵和实验参数

试验采用的是华亚YHC850A型数控加工中心,最大主轴转速为8 000 r/min,定位精度为0.01 mm。刀具采用φ8 mm硬质合金4齿球头铣刀,铣削方式为顺铣。

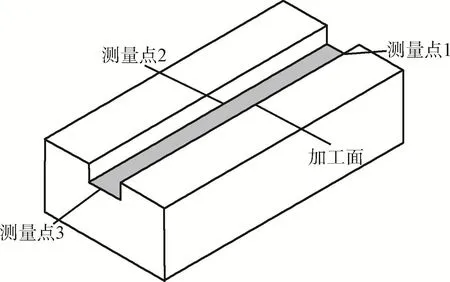

采用Honeywell数字陶瓷加热器控制环境温度,并用Taylor数字温度计监测加工过程中的环境温度。加热器功率为1 500 W,并带有恒温器和热保护装置。采用小型研磨机研磨铣刀,使其轻微磨损。表面粗糙度采用Hommel-Etamic T800RC粗糙度测试仪,分辨率为1 nm,测量范围为0.1μm~120 mm。表面粗糙度评定参数选用轮廓算术平均偏差Ra,在铣削后的表面任意选取3个点测粗糙度,并以3个点粗糙度的平均值衡量加工表面的质量。如图2所示,加工面为铝板端面,并于所加工端面上取点测量。

图2 实验模型

3 实验结果分析

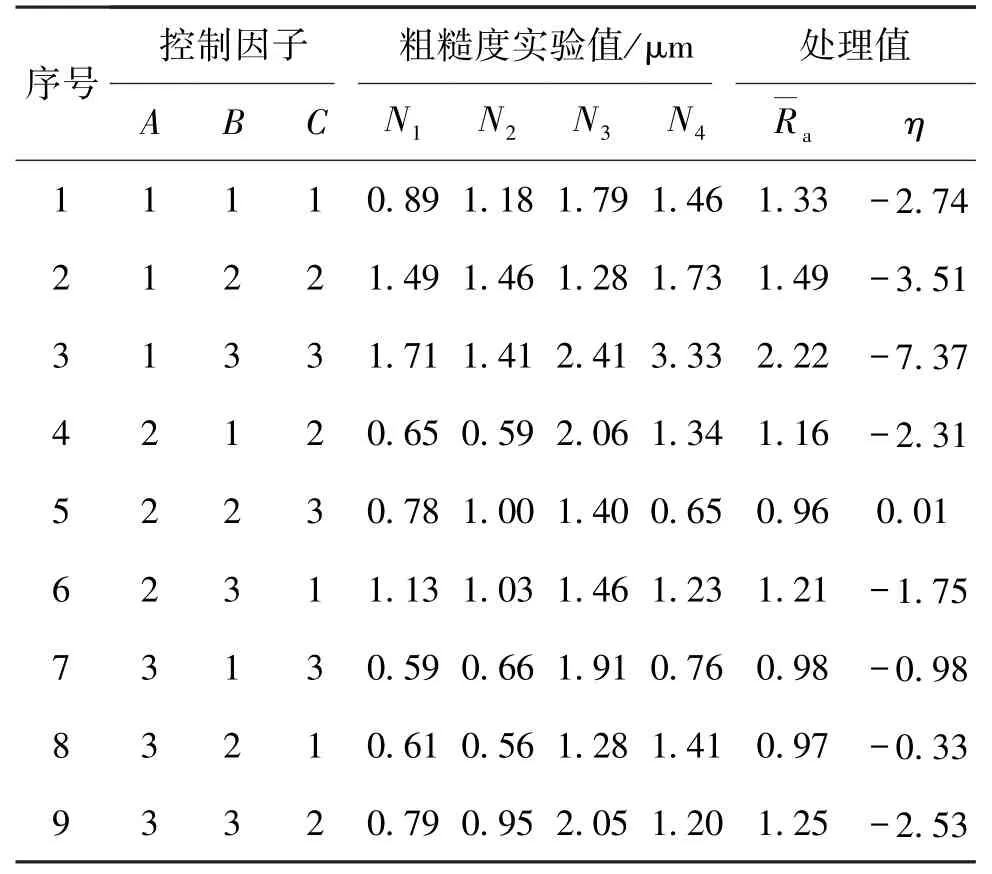

实验结果如表4所示,共包含9组实验,每组分4个因素分别实验,共36次。基于田口方法,对各组实验值加权求和可得每组实验的。其中的大小体现了在每组控制因子(铣削参数)下系统的响应值(表面粗糙度)大小。由此可见,在不同控制因子的铣削条件下,所得加工效果是不一样的,存在差异性的同时,也存在着最优化的铣削参数。

表4 实验结果数据表

由于本实验还考虑了刀具磨损与温度升高情况对表面粗糙度的影响,因此使用信噪比对此影响进行定量表征。不同的铣削参数组合对于噪声因子的抗干扰水平是不一样的。

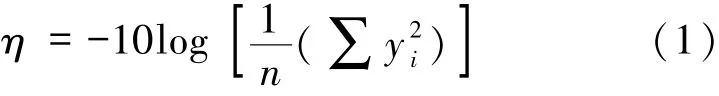

在田口法的工程实验中,对于表面粗糙度的最优化设计属于望小特性 (smaller-the-better type characteristic)研究,其信噪比计算公式为:

式中,n为总的次数,yi为第i次测得的表面粗糙度值。

信噪比的大小表示了产品在生产过程中,产品受噪声因素干扰的程度。其值越大,产品受噪声干扰影响越小,产品质量越好。在田口法设计中,有信噪比优先的准则,即当目标均值与信噪比分析结果相悖时,优先考虑信噪比。

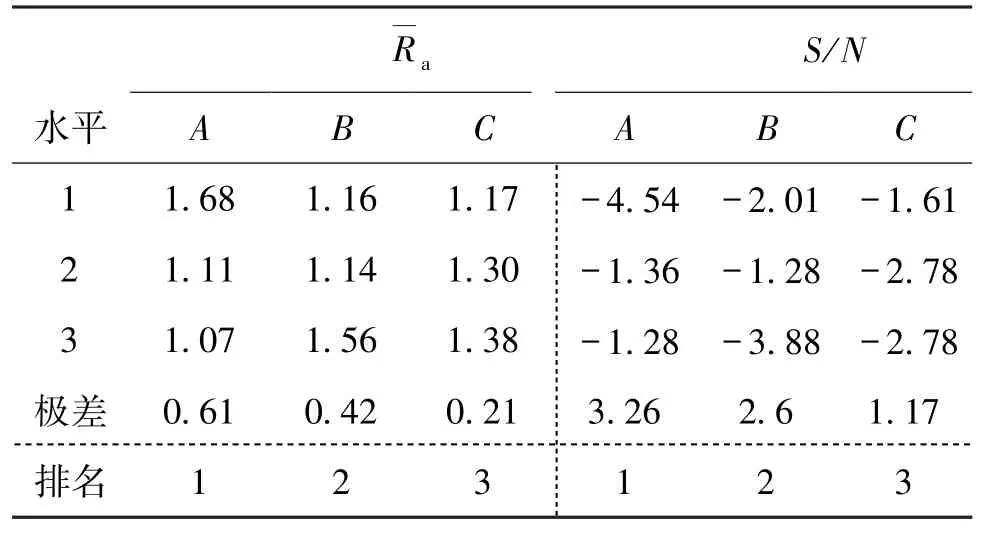

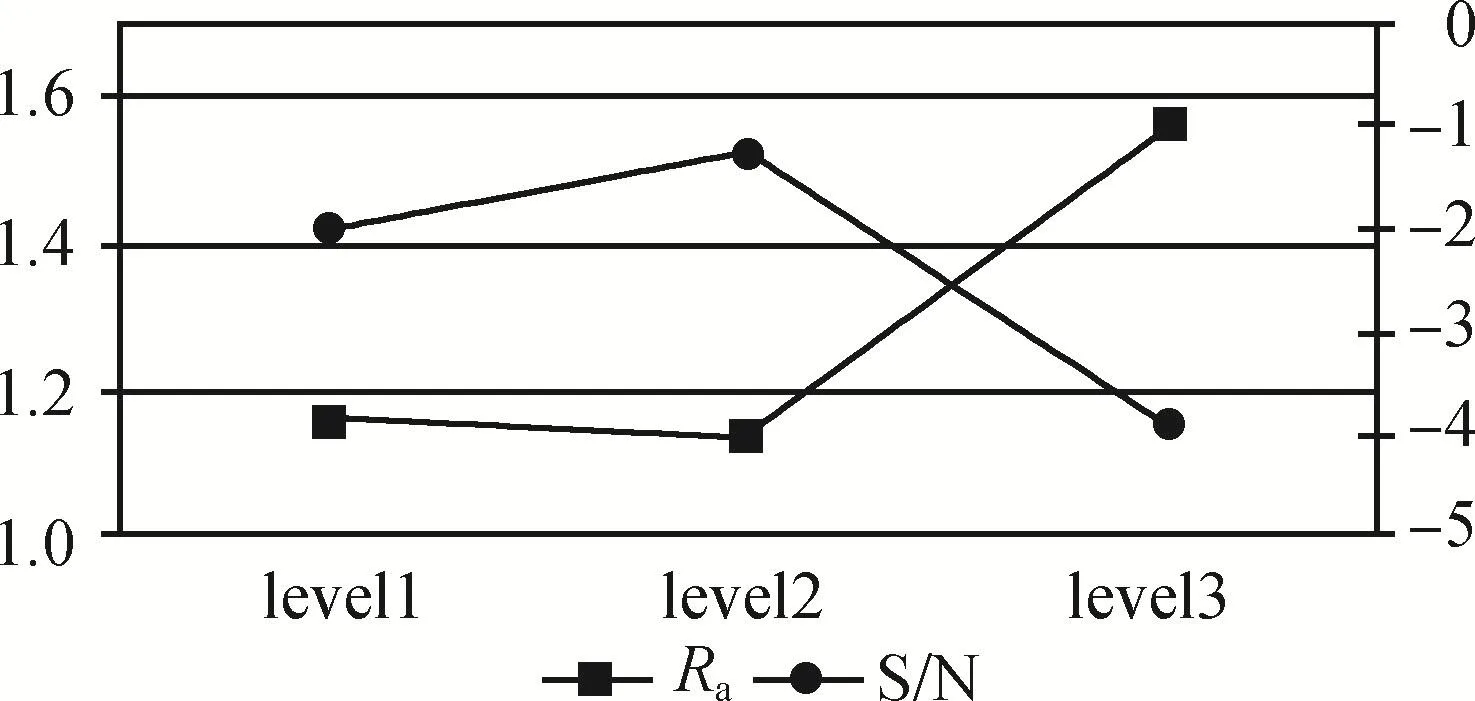

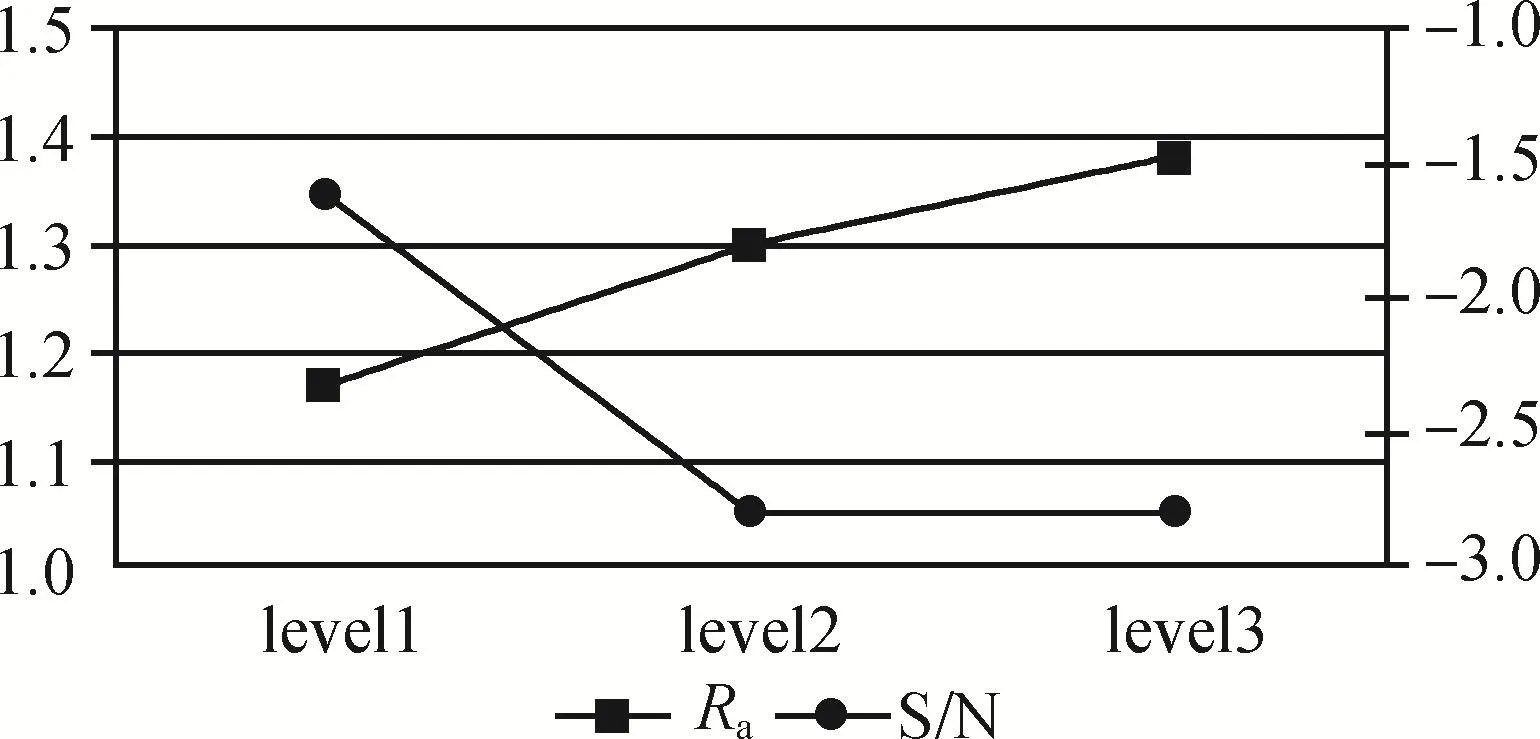

表5 与S/N极差表

表5 与S/N极差表

Ra S/N水平A B C A B C 1 1.68 1.16 1.17 -4.54 -2.01 -1.61 2 1.11 1.14 1.30 -1.36 -1.28 -2.78 3 1.07 1.56 1.38 -1.28 -3.88 -2.78极差 0.61 0.42 0.21 3.26 2.6 1.17排名 1 2 3 1 2 3

图3 主轴转速对a及S/N影响图

图4 进给速率对a及S/N影响图

图5 切削深度对a及S/N影响图

4 最优工作参数确定

通过对正交实验结果的分析,可得最优的铣削参数组合为A3-B2-C1,即铣削参数按照:主轴转速3 500 rpm,进给速率762 mm/min,切削深度1.52 mm。

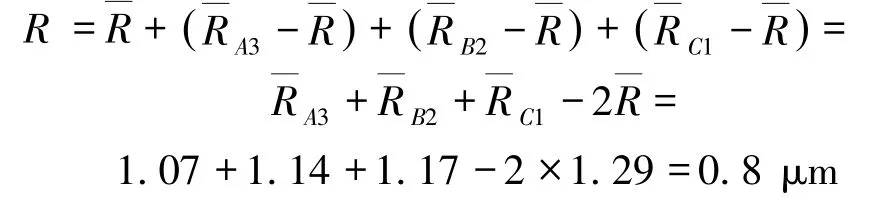

依据田口法设计准则,使用最优的铣削参数可以预测此参数条件下的表面粗糙度与信噪比。

表面粗糙度预测结果为:

信噪比预测结果为:

由预测结果可知,按照选取的最优化切削参数进行铣削操作,可得预测的表面粗糙度值为0.8μm,信噪比为0.61 dB。该预测值指的是在考虑刀具磨损与环境温度的情况下,该系统能够达到的最优粗糙度值与信噪比值。

5 结束语

本文通过田口法研究了主轴转速、进给速率以及切削深度等参数对铣削表面粗糙度的影响。结果表明,各铣削参数对铣削表面粗糙度的影响程度先后顺序为:主轴转速>进给速率>切削深度;考虑刀具磨损与环境温度升高等因素时,该铣削系统的最优工作参数为主轴转速3 500 rpm、进给速率762 mm/min、切削深度1.52 mm;刀具磨损、环境温度升高等条件对最优铣削参数下的铣削表面粗糙度影响程度最小;该系统考虑刀具磨损、环境温度等因素时,能达到的最优表面粗糙度预期值为0.8μm。