综采工作面过黄斑岩回采工艺技术探讨

李雁明

(大同煤矿集团雁崖煤业公司,山西 大同 037001)

1 工程概述

大同煤矿集团雁崖煤业公司位于大同市南郊区西南20km处,三盘区煤层埋藏深度460m,煤层平均厚度3.5m,属石炭二叠纪煤层,煤层发育不稳定,夹杂矸石层较多。整个采区受地质条件影响,断层、节理发育,部分区域煤层存在岩浆岩侵入。三盘区共分东翼、西翼、西二三个采区,东翼采区于2016年2月已回采结束并密闭,目前正回采西二及西翼采区煤层。

8301工作面位于西二采区,工作面走向长度为1300m,倾向长度210m,工作面采用走向长壁后退式综合机械化回采工艺,全部垮落法处理采空区。根据雁崖煤业公司地测科提供钻孔资料显示,8301工作面回采至760m及920m处将遇黄斑岩侵入段,且从工作面回风顺槽侧侵入,其中760m处黄斑岩侵入范围小,影响煤层厚度为0.5m,采用强行破岩的方法过黄斑岩,而920m处黄斑岩影响工作面倾向长度达45m,走向长度为15m,黄斑岩侵入煤层厚度达2.5m。若继续采用强行通过的方法过黄斑岩,不仅破岩效果差、回采速度慢,而且机械设备损坏率高。为此,合理分析了传统强行过黄斑岩主要存在的问题,并根据实际情况提出合理的回采工艺及安全措施,力求保证8301工作面安全顺利过黄斑岩。

2 采煤机强行过黄斑岩存在的难题

(1)8301工作面采煤机截齿主要由低合金结构钢制造,该类型截齿切割岩石强度不得高于4.0,而黄斑岩岩石普氏系数f>5.0,岩石硬度大,采用该类型采煤机切割黄斑岩时截齿磨损严重,且截割部及截割电机易损坏。8301工作面采用采煤机强行过760m处黄斑岩时发现,每切割1.0m黄斑岩需更换截齿12个,且工作面过黄斑岩时采煤机切割部变形严重、切割部电机易损坏,加大了机械设备成本费用。

(2)根据地质资料显示,8301工作面直接顶主要以炭质泥岩为主,平均厚度为4.7m,该岩石层呈层状结构,易破碎,且黄斑岩与顶板岩石层胶结性差,若采用采煤机强行过黄斑岩时,直接顶很容易出现垮落,造成液压支架顶梁损坏,影响工作面安全回采。

(3)由于8301工作面煤层属石炭系煤层,该煤层稳定性差,易破碎,特别是在煤层与黄斑岩交接处顶板压力加大,煤层极不稳定,同时8301工作面属高瓦斯工作面,煤层瓦斯涌出量大,若采用传统的回采方法带压过应力区时,工作面煤层很容易出现大面积片帮现象,造成工作面瓦斯集聚,甚至会发生瓦斯事故。

3 回采工艺技术探讨

3.1 回采方法

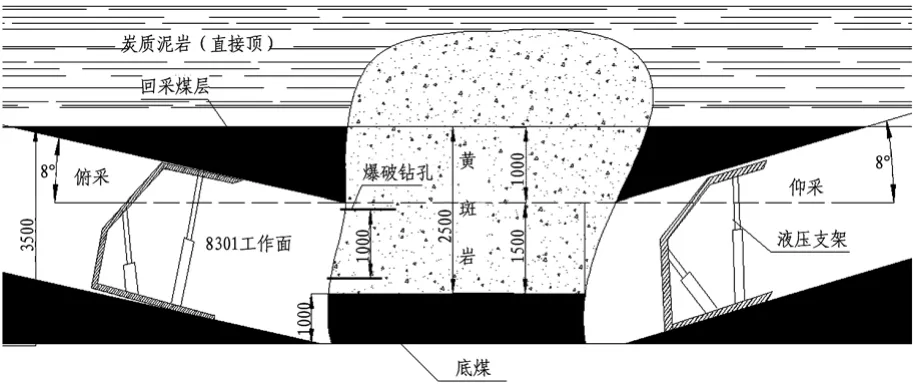

通过研究,决定采用仰俯斜技术及爆破施工工艺联合方法过8301工作面黄斑岩侵入区,具体施工方法如下:

(1)当8301工作面回采至900m处时,采用俯斜回采工艺,即工作面每回采1.0m液压支架降低0.15~0.2m,且采煤机以8°俯角割煤。

(2)工作面回采至918m处时及时调整采煤机割煤角度及支架角度,进行近水平煤层开采,当工作面遇黄斑岩后,使液压支架顶梁带压擦顶并打开护帮板,此时工作面顶板预留煤层厚度为1.0m。

(3)采用爆破施工工艺强行过黄斑岩,施工方法如下:①在工作面黄斑岩处与工作面支架顶梁同一水平线上施工第一排爆破钻孔,钻孔间距为1.2m,钻孔深度为1.0m;第二排爆破钻孔与第一排钻孔间距为1.0m,第二排钻孔与第一排钻孔交错布置;②爆破钻孔施工完后在钻孔内依次填装乳化炸药、水带、炮土等,每个钻孔填装炸药量不得高于300g;③爆破时每次爆破炮眼数量为4个,即第一排2个、第二排2个,采用串联连线方式,一次性爆破孔成迈步式布置。

(4)当工作面黄斑岩爆破深度达1.0m时及时带压擦顶移架,当工作面过黄斑岩后再次揭露工作面煤层时及时采用仰斜回采工艺,即工作面每回采1.0m液压支架升高0.15~0.2m,且采煤机以8°仰角割煤。当工作面回采20m后遇工作面煤层顶板时,及时调整采煤角度进行近水平煤层回采。如图1所示。

3.2 安全措施

8301工作面在仰俯斜回采期间,为确保顶板三角煤柱稳定性,对仰采及俯采期间顶板三角煤柱采用注浆及锚索棚进行联合维护,具体施工方法如下:

(1)当工作面在俯采时,在工作面顶板处施工一排加长钻孔,钻孔长度为5m,钻孔间距为2.0m,钻孔以2°仰角布置。

(2)钻孔施工完后采用高压注浆泵向钻孔内注射马丽散凝固液,待顶板煤体有浆液渗透时停止注浆并及时封孔。

(3)注浆2h后在顶板施工锚索吊棚,锚索吊棚主要由一根长度为2.0m工字钢梁及2根长度为4.5m锚索组成,锚索吊棚平行工作面布置,吊棚排距为1.5m。

(4)锚索吊棚施工完后工作面开始俯斜回采,当工作面俯采1.5m后及时施工第二排锚索吊棚,俯采4m后及时施工第二排注浆钻孔并进行注浆,依次类推直至俯采结束。

(5)当工作面仰采时施工锚索吊棚、注浆等施工工艺与俯采相同,由于仰采时仰角为8°,所以为确保注浆效果,仰采时注浆孔与顶板成12°仰角布置。

图1 三盘区8301工作面过黄斑岩回采施工剖面图

4 结语

在合理分析综采工作面强行过黄斑岩存在的问题基础上,提出了采用仰俯斜回采与爆破施工联合施工工艺过黄斑岩。实践证明采用该方法过8301工作面920m处黄斑岩期间,采煤机截割部及液压支架顶梁未出现一次变形、损坏现象,节约设备成本费用达75万元,有效提高了工作面过黄斑岩回采速度,保证了回采期间的施工安全,取得了显著的经济效益、安全效益。