近距离煤层动压影响综采工作面回采工艺改进

王喜明 王喜宝 韩玮杰

(大同煤矿集团有限责任公司煤峪口矿,山西 大同 037041)

1 概况

煤峪口矿井田范围内煤层赋存比较复杂,其中14#层410盘区属近距离煤层开采,14#层410盘区81012综采工作面由综采一队负责开采,采用走向长壁后退式采煤方法,两顺槽为拱形断面,采用U29五节可缩性金属棚、锚杆、锚索、钢带联合支护,顶板管理采用自然垮落法。工作面推进过程中,由于层间距太小,巷道动压显现明显,工作面两顺槽原支护变形严重,在生产期间不但需要经常棚顶维护顶板,还导致工作面端头支架没有足够行程。为了工作面能够更顺利推进,必须对综采工作面的回采工艺进行改进。

2 改进方案

2.1 超前支护的变更

按原设计,两巷超前支护为工作面煤壁线向外30m范围采取超前加强支护,采用DZ35-30/110型单体液压支柱加装防倒装置。

在实际开采过程中,为有效降低回采期间巷道顶板压力影响,开采前在巷道未变形时就提前采取措施。具体为:在U29五节可缩性金属棚支护区域范围加长单体液压支柱支护有效范围,变更为工作面运输顺槽煤壁线向外200m、回风顺槽向外40m超前加强支护。支护形式采用每个U29五节可缩性金属棚下支设一根单体液压支柱,并支设成一条直线。

图1 超前支护图

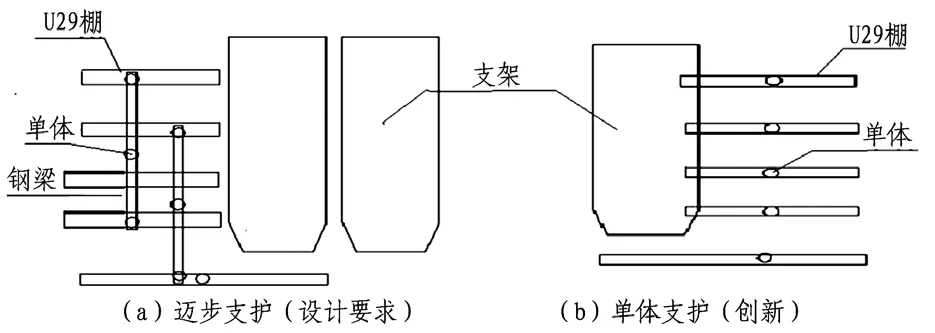

2.2 端头支护方式的变更

(1)原设计端头采用迈步抬棚方式支护,需要端头维护工、支架工、机组司机等多人配合才能完成迈步行走,其中一个工种若配合不好或者用力不一样,则在不同步作业时,会导致钢梁掉下伤人。

(2)改进支护方式后,在U29棚梁下支护单体柱,既节省了时间,在回替单体液压支柱时只需要两名端头维护工即可完成替换柱。便于现场操作,降低劳动强度。

图2 端头支护方式

2.3 端头支架选型的变更

(1)原设计工作面中间支架采用ZZS-5600型液压支架,适应煤厚1.4~2.8m;两端头支架采用ZZS-6000支架各1架,行程高度在1.7~3.7m。两巷因为受近距离开采影响,U29可缩性金属棚在压力大时易发生棚梁下缩、扭曲变形。在U29棚不变形时,按照巷道4.5(宽)×3m(高),ZZS-6000型的端头支架有足够的行程,但在受压力影响棚梁下缩后支架行走困难。

(2)变更端头支架选项,中间架和端头架全部采用ZZS-5600支架,当巷道压力大发生棚梁下缩变形时,将ZZS-5600支架的后期行程满足相关要求。

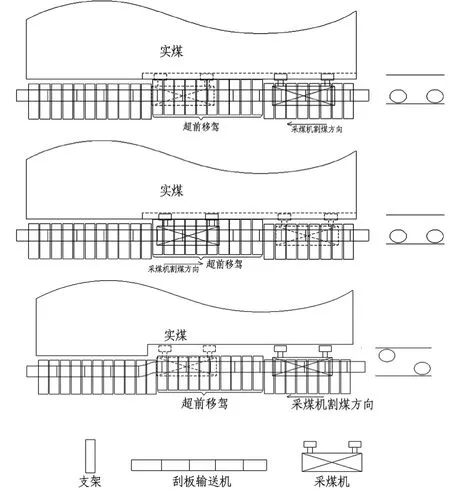

2.4 采煤工序的变更

受近距离煤层开采影响,工作面机道顶板破碎,部分支架前梁端冒落高度超标,端面距增大,需要支架工超前移架,以便更好地维护机道顶板。

经技术人员研究及现场试验,提出了在工作面压力显现区域实行超前移架等工艺。在工作面压力显现区域超前移架时,将采煤机两滚筒都降至底板位置,沿工作面底板先将超前移架范围内的煤壁底部割通,然后将采煤机返开至原来位置,并由支架工将超前移架范围内的刮板输送机推出,待支架工操作完成后,再将采煤机头或机尾滚筒升起,开始割超前移架范围内的煤壁顶部。图3所示。

2.5 端头U29棚加强维护

两端头直角煤体由于受采动影响,在采煤机割通该处实煤后,片帮严重,顶板的少量煤层和碎矸留不住,极易发生漏顶事故。

在维护时,要充分对端头3架支架端面距范围内进行加强支护,将工字钢的一端放置在冒落区支架靠头侧的其他支架上,用该支架前梁将其升紧,但该支架的前梁必须严密接顶。伸入该支架上工字钢搭接长度不得少于1m。另一端必须伸至顺槽巷完全接顶,在其下支设单体液压支柱,使工字钢完全固定。根据实际情况,使工字钢倾斜于工作面,工字钢与冒落区支架前梁的最大间距不得大于1.5m;将工字钢或长方木垂直工作面方向,一端放置在工字钢上,另一端放置在支架上,间距不大于10cm,用双股8#铅丝将工字钢与其上放置的工字钢或长方木捆紧捆牢,形成假顶,做假顶结束后移架。

图3 采煤工艺示意图

移架时,前梁上固定工字钢一端的支架必须等冒落区其他支架移到位后才可前移;移冒落区其他支架时,必须将支架降下至完全离开人工所做假顶后再移架。

移架后,将支架升起至能接顶即可,不得强升,避免将所做假顶顶翻;当工作面两端头直角煤体冒落严重,不好控制时,可采取注马丽散的方法提前进行粘结。

2.6 设备列车布置

原设计一般设备列车距工作面50m距离。由于工作面的皮带顺槽承受的压力较大,巷道支护的U29拱形支架损坏变形严重,开采过程中移动串车比较困难。

为减少影响,需要采取提前移动的方式,设备列车提前行走,与工作面保持200m距离;移动设备列车的部分平板车轮对改用小轮对,降低串车高度,为串车移动创造更有利的条件。

3 应用效果

(1)通过超前、端头、采煤工序、支架、设备列车移动等环节的改进,在巷道压力大发生棚梁下缩、扭曲变形时,仍保证了工作面有效推进,保持日均割8刀煤。

(2)新的施工方案用工少,节省时间,操作方便,提高生产效率。