为薄膜和片板材生产提供专业而全面的组件

文/Nordson塑料工程系统(PPS)Teong HK

中国的薄膜和片板材市场正快速增长,越来越多的加工商需要能够降低成本、提高产量并增加利润的技术。Nordson能够为薄膜和片板材的挤出提供全面而专业的组件,包括螺杆、料筒、熔体输送组件和挤出模头,助力该领域的加工企业实现高效、优质的生产。

如今,Nordson 已经成为薄膜和片板材挤出所使用的多个关键组件的单一供应商,可以根据客户需要订制用于流延膜和片板材生产的平模头、熔体输送系统中的调节和过滤组件以及塑化系统中的螺杆和料筒:

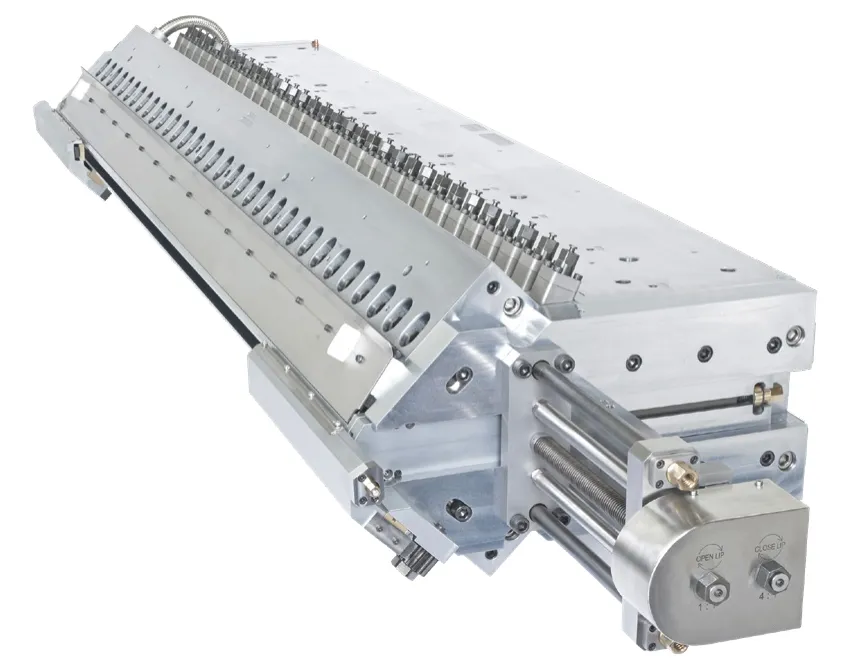

可实现快速更换作业的片板材模头

对于片板材的生产,Nordson的SmartGap™创新系统能使加工商以前所未有的速度改变产品厚度,轻松扩大产品的厚度范围而不影响片板材的质量。该系统采用单点调整机制,能在改变模唇间隙的同时调节模头定型区的宽度,从而在整个流程中调节背压。通过这种智能化的设计,SmartGap™系统不仅节省了工艺时间,还能确保最终产品的质量。

另外,SmartGap™系统还将更换作业的时间从以前的至少2 h缩短至几分钟,避免了因更换模唇组件而延长停机时间,同时还克服了以前的模头因更改的复杂性而导致的厚度范围受限。SmartGap™系统的调节范围超过10.2 mm,使加工商每天都能在高效经营的同时方便地更换多种产品。在某种程度上,SmartGap™还能在改变厚度时通过对齐模唇面和模头定型区来提高产品的质量和一致性。

现在,Nordson已经开发了一款数字工具来比较带可拆除下模唇的标准片板材模头与SmartGap™模头的成本。此工具名为“SmartGap Payback Analysis”,供片板材加工商计算改用SmartGap™技术的投资回报时间。加工商可以访问http://www.nordson.com/en/divisions/polymer-processing-systems/support/calculators进行在线评估。

SmartGap Payback Analysis用户需要输入两类信息:一是带可拆除下模唇的标准片板材模头和SmartGap™模头的一次性设备投资成本;二是工艺数据,包括模头长度、产出速率、模唇间隙和模唇更换次数、工作天数、原材料成本、产品预估售价与片板材生产线每小时承担的成本。

根据这些输入内容,SmartGap Payback Analysis能计算出:两种系统的日产出量,包括停工时间、遗漏产量、停工成本、遗漏的产品毛利和总停工成本;对比更换模唇所需的时间与改变SmartGap™模头间隙所需的时间;估算出SmartGap™系统最终完全收回投资所需的时间。

通常,只需短短数月即可。

SmartGap™模头

用于流延膜的多种可选方案

Nordson已经调整了在全球使用15年的挤出模头技术,此技术现隶属于Uniflow™品牌,作为流延膜Contour®模头的可选补充方案。

随着Uniflow™模头的加入,Nordson的流延膜用技术产品日益增多,加之该公司最近在膜厚控制系统和喂料块调节方面的创新,加工商可以选择一套完全满足其性能要求的系统组件:

1.Contour® 模头

这款流延膜模头在市场中处于技术领先水平,其独特的“雕塑成型”技术,在提高产品质量、加快原材料转换和延长使用时间方面发挥了非常关键的作用。此模头的特殊形状设计可补偿在模头范围内因模体变形而造成的差异量;拉长泪滴型歧管截面可减少共挤应用中的粘性包围;非线性预成型和歧管界面,可消除或大幅减少“M”或“W”料流模式。

与标准流延膜模头相比,Contour®模头可有效减少最终产品的厚度偏差,使产品的横向均匀性得到提高。其另一个优于标准模头的特点是通用性非常明显,能缩短可销售产品的启动时间(10~15 min,标准模头为 30~60 min)、产品更换时间(10~15 min,标准模头至少90 min)及清理时间(20~25 min, 标准模头至少40 min)。由于还能避免凝胶和降解,因此Nordson建议在使用热敏材料(如阻隔树脂)或更换频率较高的应用中采用Contour®模头。

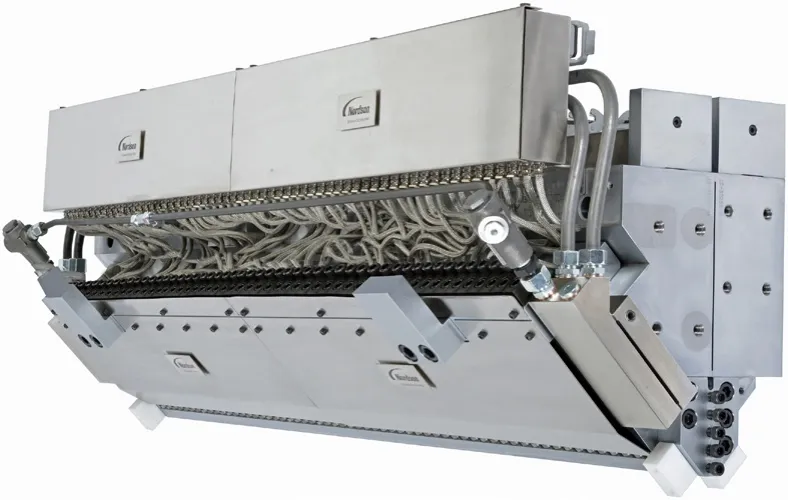

Uniflow™流延膜模头

2.Uniflow™模头

此模头为采用变化率较低的热稳定树脂(如拉伸膜)进行高速生产提供了一种经济实惠的选择。其通用的流道适合各种树脂和加工参数,细长泪滴型的歧管截面便于在共挤时保持均匀性。另外,这款模头卓越的机械稳定性缩短了产品周期间的更换时间。

3.多歧管模头

Nordson也提供多歧管模头来专门满足不同黏度的材料和包边要求,以替代配备共挤喂料块的单歧管模头。这些模头能够生产表层厚度低于整体厚度10%的共挤结构,加工熔融温差高达28 ℃的聚合物。最近,Nordson率先开发出九歧管复合共挤模头。

上述这些模头仅是Nordson产品的一部分,其他用于流延膜应用的产品还包括Autoflex™自动膜厚控制系统、Ultraflow™共挤喂料块、双腔真空箱和UltraSplit™在线模头拆分设备。最近,Nordson针对这些系统组件进行了创新。其中,Autoflex™VI-RE膜厚控制系统在不增加响应时间的情况下,其模唇调节系统的冲程已经增加43%,因此,无需手动干预即可实现许多工艺变化;新型Ultraflow™ V-T喂料块可以微调各层,适应层比例的变化,而不必将整个喂料块从生产线上拆下。

熔体输送组件

在聚合物熔体进入薄膜或片板材模头前,熔体输送组件负责对其进行限制和过滤。Nordson的熔体输送组件包括换网器、过滤系统、齿轮泵和阀,这些产品隶属于BKG®品牌。

1.熔体过滤系统

Nordson提供一系列BKG熔体过滤系统,包括成本较低的手动换网器(操作员需使用手柄或操作杆更换干净滤网)、滑板系统、非连续式换网器(在换网时需停止生产)以及连续式换网器(拥有两个或两个以上滤网室,在其中一个滤网进行反冲洗时,其他网始终保持生产状态)。

BKG换网器的最新创新是让过滤网组合能够更有效地承受挤出压力、提供尽可能大的有效过滤面积和理想的熔体流,并确保其可靠性和工作寿命优于市场中的同类产品。

而提高新过滤系统性能的一个关键是可靠的多层结构,防止因过滤中高达200 Pa的压差而导致的故障。其中的一种故障类型是“过滤网凹陷”,即机械应力迫使过滤网层陷入腔内支撑过滤网的多孔板的孔中。这会导致过滤网变形、外部密封折断、污染物穿过过滤网进入最终产品中。

对此,Nordson专门订制了尺寸等于腔尺寸的过滤网组合,避免污染物透过过滤网边缘这种常见问题。所有过滤网组合中的组件都在制造过程中通过超声得到预先清洗,以免受到织造工艺中的油和润滑脂的污染。

不仅如此,Nordson还能根据客户要求提供配有不同层组合的过滤网组合,常见结构之一就是4层组合,包括用作外部组件的两个方形粗织层和一个方形内部细织层。它们具有支撑和排水功能且能承受高拉力。第四层为细过滤组件,采用了优化的荷兰金属丝网。这种网层的小孔径拥有高渗透性。过滤方向与熔体流方向交叉,以便从熔体中有效分离尘埃颗粒。

BKG®4层过滤网组合

2.齿轮泵

齿轮泵又被称为“熔体泵”,是一种准确计量设备,能避免挤出螺杆出现波动、降低背压并提高聚合物产量。Nordson已经研发出新一代BKG齿轮泵——BlueFlow™,这款产品得到了以下改进:

(1)能更有效地输送熔体,在不提升转速的情况下,将产量提高多达15%;或者在降低转速以便减小聚合物熔体所受剪切应力的情况下,确保产量不降低。

(2)密封性能更好,密封选项更多。全系列密封类型已在全球上市。除了空气冷却和水冷系统,还推出了带冷却风扇的可选设计。

(3)对熔体参数的控制增强:新齿轮泵在进料和出料侧装有压力和温度传感器,使熔体更加均匀、质量更好。

BlueFlow™齿轮泵

最近,位于美国加利福尼亚州弗农的rPlanet Earth公司(占地28 060 m2)在其工厂中的三条Welex®板材生产线上安装了BKG换网器和齿轮泵,以及隶属Extrusion Dies Industries的片板材模头。该工厂是全球首家一条龙式整合工厂,能将路边收集的瓶子、翻盖式容器和其他包装废物,经过一系列分类和清洁程序后,研磨成薄片,然后经过严格的洗涤和去污处理,并根据最终使用要求提高材料的特性黏度(IV),将其加工成食品级板材、热成型容器和用于瓶子的注塑模压瓶胚。

rPlanet Earth公司发言人表示:“BKG换网器的内嵌反冲洗功能非常有吸引力,有了此自清洁功能,我们可以避免由于滤网积聚污染物而导致的停机。此外,Nordson的 Extrusion Dies Industries模头在PET板材加工方面也久经考验。”

为吹塑膜和流延膜设计的螺杆

Nordson的Xaloy®螺杆专为薄膜加工而打造,在其设计过程中,Nordson的工程师充分利用了多年积累的螺杆设计数据库以及Nordson的树脂流变学数据库(包含数千条数据)。在该公司的流变实验室中,客户可以送微量材料样本进行免费检定。

设计用于流延膜和吹塑膜的螺杆时,有几项需要重点考虑的因素,包括:

1.螺杆挤出量

螺杆必须以能满足加工商预期产量的速率输送优质聚合物熔体。为了在薄膜加工中实现高产,这一点尤为关键。

2.熔体质量

Xaloy Fusion™螺杆

熔体的温度和压力、着色剂的效率、是否含胶、聚合物是否降解或者是否存在其他缺陷将明显影响薄膜产品的力学、光学性能以及外观,而这些因素直接受螺杆设计的影响。

3.熔体温度

熔体温度不仅会对薄膜性能产生明显影响,也与生产率密切相关,因为下游的冷却需求会限制薄膜生产线的产量。而螺杆的设计决定了剪切生热和料筒加热间的平衡,直接影响输送入模头的熔体温度。

4.厚度均匀性

熔体稳定、均匀的热性质对薄膜厚度的均匀性非常重要。正确设计的螺杆(通常配合齿轮泵)能使模头保持厚度均匀的剖面。

由于熔体质量是薄膜生产中尤为关键的因素,因此用于薄膜加工的螺杆设计通常包含标准或通用螺杆所没有的特殊要素,如能降低熔融后剪切应力(尤其在螺杆高速运行下)的屏障段;用于改善熔体色散度和均质性的分散式或分配式混炼段。

屏障段通常处于过渡阶段,此阶段中有固体粒料、未完全熔融的粒料以及完全熔化的熔体。而屏障段设有两个凹槽——固体槽和熔体槽,用于将熔体与固体粒料、未完全熔融的粒料分开,以各自执行不同的功能。

其中,熔体槽很深,能降低聚合物熔融后的剪切应力。而固体槽很窄和/或很浅,因而未熔融的颗粒能抵着料筒以便通过摩擦进行有效熔融。

从屏障段出来的熔融聚合物已经非常均匀,但在许多情况下,屏障段的下游还设有混炼段。对于此类应用,可以采用Nordson的Xaloy Fusion™屏障式螺杆。采用该螺杆进行加工时,从最初屏障段出来的材料在短计量段中得到重新混合,而后进入第二个屏障区段,此屏障区段可以更细致地混合大量材料并不断输送。因此,这款螺杆能提供优质、均匀的熔体,并将剪切力和熔融温度降至尽可能低的水平。Nordson建议用Fusion™螺杆加工诸如聚烯烃和PET等常用于高产量薄膜生产的树脂。

与传统螺杆相比,Fusion™螺杆能在较低剪切力和温度下实现更高的产量,因此很多大型薄膜生产商已经在其挤出生产线上采用Fusion™螺杆替代了传统螺杆。

Fusion™螺杆的设计还能最大限度地减少交联和降解,以防止凝胶(会在最终薄膜制品中导致黑斑)产生。此类凝胶通常由过热或滞留在流道内的聚合物产生。在混炼段中,这类降解可能出现在外径大幅减小或螺棱半径小的地方。而Fusion™螺杆中用于混炼的槽深变动与平滑过渡,使熔体流更加流畅,能有效防止降解。

凝胶问题在薄膜生产中尤为棘手,因为它们可能在薄膜拉伸时导致断裂,故而务必要准确确定形成凝胶的根本原因。例如,与交联或降解产生的凝胶不同,未熔融材料导致的凝胶颜色与周围材料一样,且随着挤出速率的增加,此问题也会随之加重。对于高产量的生产线,Nordson建议使用屏障式螺杆和/或有混炼段的螺杆,如Fusion™螺杆一样。

与薄膜挤出密切相关的另一问题是由过窄的模唇间隙引起的过高挤出压力。这一压力是在多孔板前端的螺杆头处测得,范围通常在3 500~7 000 psi(24.13~48.26 MPa)。为了克服过高的排出压力,螺杆上会设计出多处凹槽以便分离物料,水冷进料段。这些凹槽能固定住颗粒,避免它们随着螺杆转动,迫使它们向着进料段的排料端轴向移动。此类进料口能迅速提高固体输送速度,在螺杆的开始部分产生较高内压,这样就可以克服有限的模唇间隙导致的高排出压力,同时还保持高挤出速度。

另外,螺杆制造商在设计螺杆时还要考虑槽式进料要求。由于槽式进料设备需要非常高的产量,因此低剪切力的Fusion™螺杆可能并不适合。在这种情况下,Nordson通常建议使用带分散式混炼段或分配式混炼段的屏障式螺杆。