液氮洗系统常见冻堵情况分析与预防措施

郭志强,张金辉

(贵州开阳化工有限公司,贵州开阳 550306)

0 引 言

贵州开阳化工有限公司 (以下简称开阳化工)500kt/a合成氨装置主生产系统包括气化、净化及氨合成工序,其中净化系统又包括变换、低温甲醇洗、液氮洗和硫回收工序,不仅工艺流程长,而且涉及的工艺介质较多,净化气不合格或稍有疏忽便会造成严重后果。液氮洗工艺是大中型合成氨装置原料气精制的典型工艺技术,其利用液氮在低温条件下脱除来自低温甲醇洗系统净化气中的微量杂质,由于操作温度较低,H2O、CO2、CH3OH、H2S、NH3等介质都会造成管道及设备冻堵,一旦发生冻堵,相应管道压差就会增大,即系统阻力增大,会导致系统冷量不足,严重时甚至损坏板翅式换热器。因此,预防液氮洗系统的冻堵显得尤为重要。以下笔者据多年的工作经验就液氮洗系统曾经发生和可能发生的常见冻堵事故作一整理汇总,与大家分享,以供交流学习。

1 液氮洗系统简介

液氮洗系统包括2台分子筛吸附器 (A/B)及冷箱,吸附器内装有13X硅铝酸盐球型分子筛,通过分子筛的物理吸附将低温甲醇洗系统来的净化气中的微量CH3OH、CO2除去;为减少系统冷量损失,主要低温设备——3台板翅式换热器、氮洗塔、氢气分离器均装在冷箱内。经分子筛净化后的工艺气通过液氮洗涤除去少量的CH4、CO、Ar,配氮后为氨合成系统提供CO含量≤3×10-6、H2/N2=3∶1的合成气。

满负荷运行时,开阳化工液氮洗系统进入冷箱的气量为13×104m3/h、温度为-55℃,冷箱入口与氮洗塔出口段工艺气压差≤40kPa;分离出的低压燃料气量为1.1×104m3/h,出冷箱压力0.17MPa、温度20℃,氢气分离器底部低压燃料气管与冷箱出口低压燃料气管段压差≤100kPa。判断管道冻堵的简单方法就是计算相应管段压差的变化,一旦相应管段压差超出正常值且呈逐渐增大的趋势,便应该考虑冻堵可能了。

2 液氮洗系统几种常见冻堵事故的分析与预防

2.1 加热器内漏造成分子筛再生用阀门冻堵

加热器是分子筛再生时的加热设备,管程走4.0MPa饱和蒸汽,壳程走0.5MPa再生氮气,如果加热器内漏,必将在分子筛加热过程中造成4.0MPa饱和蒸汽窜入再生氮气中,进而直接进入分子筛,而当分子筛进入冷却和并行运行阶段时,饱和蒸汽中水的冷凝将造成再生用阀门冻堵,表现为下一环节再生过程中阀门卡涩无法开启,被迫停车处理;若在冻堵严重的情况下强制开启再生用阀门,还会造成阀门球面损伤,导致阀门内漏。

预防措施:①定期排查冷却器出口低点导淋出口氮气是否干燥,若存在积水现象,需进一步判断是加热器内漏还是冷却器内漏;②在分子筛预热阶段,观察加热器出口温度是否明显超过再生氮气温度和环境温度;③定期排放以检查加热器壳程导淋有无蒸汽冒出,或再生氮气是否干燥。若能及时发现加热器内漏,可及时将其切出进行检修,不会影响系统的正常运行。

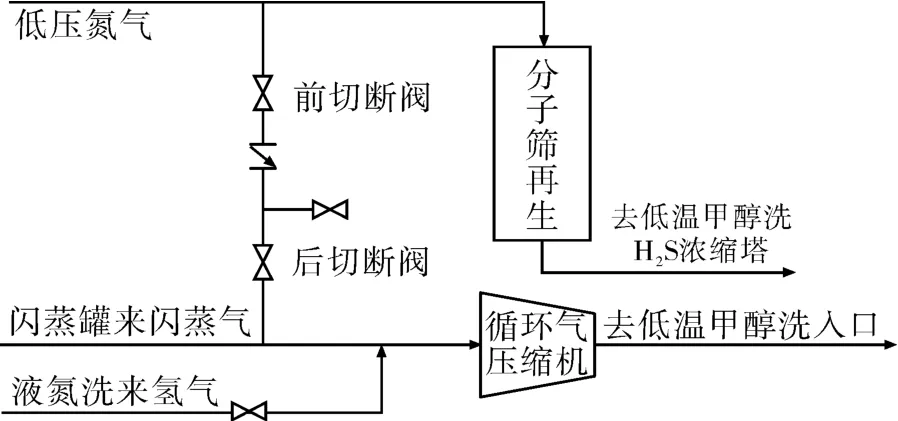

2.2 闪蒸气窜入低压氮气管网造成冷箱内主工艺气管道冻堵

低温甲醇洗闪蒸罐分离出来的闪蒸气压力0.8MPa、温度-33℃,主要成分 (体积分数)H221.7%、CO272.1%、H2S0.3%、CO1.2%、N24.6%,该闪蒸气与液氮洗氢气分离器分离出的氢气 (压力0.8MPa、温度20℃)一并进入循环气压缩机,经两级压缩后重新并入低温甲醇洗系统入口 (回收利用氢气)。循环气压缩机入口配有置换低压氮气管 (0.5MPa),存在闪蒸气倒窜入低压氮气管网 (见图1)的隐患,如果发生窜气,意味着分子筛再生用氮气中会含有大量CO2,分子筛在再生过程中不断吸附其中的CO2直至饱和,并行运行后即表现为分子筛出口CO2在线分析指标超标,而含CO2的工艺气进入冷箱后,会造成管道及换热器逐渐冻堵,表现为主工艺气管道前后压差逐渐增大。

图1 闪蒸气与低压氮气联通管线示意图

预防措施:循环气压缩机每次置换完成后,首先关闭置换氮气管后切断阀,打开导淋确认导淋阀畅通,然后关闭置换氮气管前切断阀,并保持导淋阀始终开启和氮气三阀组正常投用;如果导淋堵塞,必须疏通或加盲板隔绝,防止阀门内漏而造成窜气隐患。

2.3 水煤气窜入氮气管网造成冷箱冻堵

水煤气窜入氮气管网存在以下2种情况:①水煤气窜入第一中温变换炉置换/充压用中压氮气管,造成中压氮气管网带入水、CO2等杂质,杂质再随中压氮气进入冷箱,致使液氮洗系统氮气管线冻堵;② 水煤气窜入第二中温变换炉、低温变换炉置换用低压氮气管,进而进入低压氮气管网,造成分子筛阀门和工艺气管道冻堵。

水煤气窜入氮气管网的原因:一是中压氮气管网压力波动,当变换系统压力大于中压氮气管网压力,在氮气三阀组未正确投用的情况下,水煤气就会间歇性窜入氮气管网;二是短停期间,变换系统保压,中压氮气管网压力低于正常运行压力且低于变换系统压力,工艺气就会窜入中压氮气管网,一旦系统开车,不纯的中压氮气直接进入液氮洗冷箱,导致冷箱内设备及管线冻堵。

预防措施:①保证中压氮气管网压力始终高于变换系统压力;②只要不是处于系统置换或充压作业期间,始终保证氮气三阀组处于正确投用状态,并定期检查。

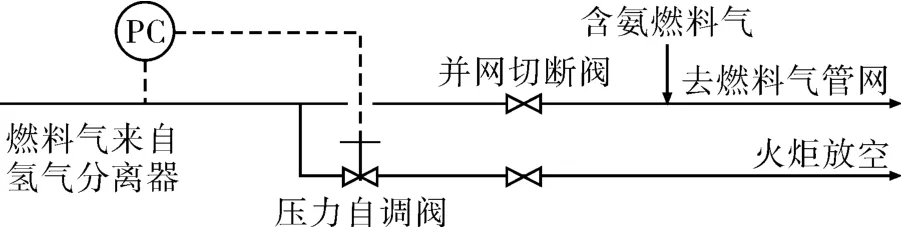

2.4 含氨低压燃料气窜入造成冷箱内燃料气管道冻堵

工艺流程中,液氮洗氢气分离器分离出的低压燃料气 (压力0.2MPa、温度20℃)并入低压燃料气管网 (见图2),供气化装置干燥气升温炉用 (干燥气升温炉又名热烘炉,燃料气与空气在其中燃烧产生约800℃的热风——高温干燥气,把一定粒度的煤粉带到位于磨煤机上部的分离器进行分离并干燥后,经上升的输送管送入袋式收粉器)。在系统停车期间,如误将冷箱内氢气分离器积液全部排空,会导致氢气分离器处于常压状态,当手动并网切断阀未及时关闭或内漏时,含氨燃料气就会倒窜入冷箱,造成燃料气管线冻堵;此外,氢气分离器液位较低,分离出的燃料气压力低于低压燃料气管网压力时,管网中含氨低压燃料气也会倒窜入冷箱,造成冷箱内燃料气管道及设备冻堵。

图2 液氮洗系统低压燃料气并网示意图

预防措施:①液氮洗系统短停期间必须保压,严禁排空冷箱内氢气分离器积液,除非计划冷箱复热重新积液操作;②液氮洗系统每次停车时必须及时关闭低压燃料气并网切断阀,通过压力自调阀控制氢气分离器压力。

2.5 净化气不合格穿透分子筛造成主工艺气管道冻堵

正常情况下,从低温甲醇洗来工艺气中 CO2含量≤10×10-6,分子筛并行运行阶段完成后进行切换,CO2完全在1台分子筛中进行物理吸附。因分子筛吸附是物理放热过程,正常情况下切换后分子筛出口温度较进口温度高5~7℃,后逐渐趋于近1℃的温差,分子筛出口CO2含量≤1×10-6。一般情况下,即便甲醇洗涤塔出口CO2含量短时间偏高,只要分子筛出口CO2指标正常,是不会造成冷箱内管道冻堵的,但当发生贫甲醇泵跳车这种紧急情况时,随着甲醇洗涤塔塔盘持液量的逐渐减少,甲醇洗涤塔出口CO2含量会逐渐上涨,分子筛负荷逐渐增大,不合格净化气穿透分子筛,导致分子筛出口温度及CO2含量上涨,此时若备用贫甲醇泵不能紧急启动,分子筛应紧急切出停车,否则冷箱内极易发生非常严重的冻堵。

预防措施:① 做好分子筛出口温度和CO2含量的监控,并设置分子筛出口CO2含量高报值 (3×10-6);② 加强贫甲醇泵密封罐液位及其振值、油压等联锁指标的监控,防止贫甲醇泵跳车;③设置贫甲醇泵跳车联锁,即当贫甲醇泵跳车且流量归零时,分子筛入口阀自动关闭,同时低温甲醇洗入口阀自动关闭,通过变换系统后放空阀控制前系统压力。

3 结束语

液氮洗系统操作温度较低,工艺气中H2O、CO2、CH3OH、H2S、NH3等介质的存在均会造成系统管道及设备冻堵,生产中最常见的冻堵事故有加热器内漏造成分子筛再生用阀门冻堵、闪蒸气窜入低压氮气管网造成冷箱内主工艺气管道冻堵、水煤气窜入氮气管网造成冷箱冻堵、含氨低压燃料气窜入造成冷箱内燃料气管道冻堵、净化气不合格穿透分子筛造成主工艺气管道冻堵等,而一旦发生冻堵,最明显的表现就是相应管道压差增大,即系统阻力增大、冷量不足。当冻堵不是很严重时,一般可以维持运行,但加量困难;当冻堵严重时,液氮洗系统应及时退出系统进行复热处理。因此,我们需要清楚地了解每一种冻堵事故发生的原因,并采取相应的预防措施。另外,需特别注意的是,开阳化工500kt/a合成氨装置整个生产系统中置换、充压氮气配管较多,只要存在氮气管网压力低于系统压力可能的地方,均应设置氮气三阀组并正确投用,且在每次装置开车前、停车后各工段进行全面排查,如此才能杜绝窜气冻堵隐患。