激光熔覆修复轴颈引起的轴振信号畸变分析与诊断

韩 兵,钱荣财,吾明良,郭进文,余化文

(华能国际电力股份有限公司玉环电厂,浙江 台州 317604)

0 引言

大型汽轮机转子体积大、质量重,精度等级高,制作工艺复杂,但在运行中常因动静碰磨、润滑油带来杂质等原因导致转子损伤。一旦损伤不可恢复,返厂修复成本高昂,工期长,如果能在线对局部损坏的汽轮机转子进行修复再利用,无疑将大幅节省生产成本。

激光熔覆技术是20世纪70年代随着大功率激光器的发展而兴起的一种表面改性技术,能明显改善基体表面耐磨、耐腐蚀、耐热、抗氧化及电气特性,可以在廉价金属基材上制备出高性能的合金表面而不影响基体的性质[1-3]。目前已广泛应用于表面涂层、金属构件修复等领域[4-6],行业内对激光熔覆技术的研究及应用都非常重视。然而目前激光熔覆技术仍存在一些短板,如熔覆层质量不太稳定,在激光熔覆过程中,加热和冷却速度极快,再加上熔覆层和基体材料在温度梯度和热膨胀系数等方面存在差异,从而使熔覆层容易产生多种缺陷,主要包括气孔、裂纹、变形等,另外激光熔覆层的服役性能很大程度上受熔覆材料影响[7],国内外研究人员仍在不断探索。

本文介绍了某台百万机组轴颈修复后,基体表面特性发生改变,从而造成电涡流轴振信号畸变的分析诊断过程。

1 激光熔覆

1.1 技术原理

高能量密度激光束照射在被加工工件表面时,在工件表面形成微区熔池,特制的合金粉末在惰性气体载气带动下,被送入熔池区域并熔化,随之迅速凝固。在激光扫描路径的后方形成与被加工工件母材完全冶金结合的熔覆层。

1.2 技术优点

与工业中常用的堆焊、热喷涂和等离子喷焊等相比,激光熔覆有以下优点:

(1)激光熔覆层与基体为致密冶金结合,晶粒细小[8-9],不会产生粗大组织。

(2)基体材料在激光加工过程中仅表面微熔,最小微熔层约0.05~0.1 mm。熔覆过程中,基体热影响区小,温升不超过80℃。

(3)激光能量集中,作用时间短,可在熔覆层比较薄的情况下,获得所要求的成分和性能,节约昂贵的合金覆层材料[7,10]。

(4)轴颈激光修复采用熔覆区域不间断连续圆周性工作,不存在轴向搭接,使转子圆周性均匀受热,不产生熔覆区域的结构应力。

(5)激光器、激光头、送粉器以及工业摄像机进行实时工作监控,自动化程度高,可控性好,能确保连续稳定工作,熔覆层质量稳定。

2 转子修复过程

2.1 转子损伤概况

某发电厂4号汽轮机为上海电气电站集团生产的超超临界、中间再热、反动凝汽式汽轮机,型号为N1000-26.25/600/600。低压A转子总长8 057 mm,4号瓦轴颈损伤部位Φ560h6,该段轴颈总长约940 mm,其中轴颈与轴瓦接触部位长度约560 mm;转子总重量109 t,转子为单点支撑,材质为26NiCrMoV14-5。

该机组汽轮机低压A转子4号瓦轴颈上共有4处周向损伤,宽度分别为25 mm,60 mm,30 mm,55 mm,其中有一沟槽,深度达2 mm左右,影响设备安全运行,如图1所示。

图1 轴颈损伤实拍

2.2 修复过程

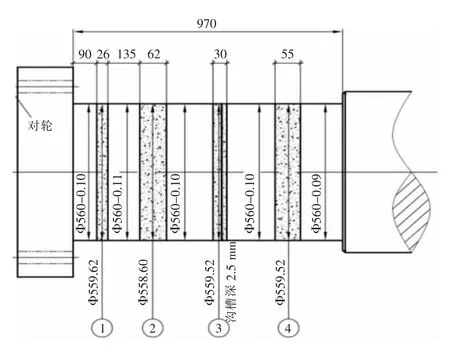

首先通过径向与轴向多点检测原始轴段的椭圆度和锥度等数据,并进行无损探伤及硬度检测。初步确认进行激光熔覆各部位的形位公差、修复范围、加工内容等。遵循最小去除量原则,车削损伤部位,并与未损轴颈交接处保证斜角过渡,底部槽与斜面成圆滑过渡,避免后期加工应力集中问题。损伤部位初加工后,经着色检测确认无潜在缺陷,记录加工后尺寸,如图2所示。

图2 加工尺寸

选用德国进口10 000 W大功率半导体光纤熔覆机,采用同步送粉的方法对轴颈进行熔覆。熔覆过程中转子以低于10 r/min的转速均匀、连续转动,保证轴颈跳动小于0.02 mm。单层熔覆后进行打磨清理,探伤合格后继续下一层熔覆,最后一层熔覆厚度高于基体面约0.5 mm,以确保加工余量。精加工切削、打磨,修复后轴颈外圆尺寸与原始轴颈外圆尺寸偏差不大于0.02 mm,表面粗糙度小于RA0.8,轴颈圆度不大于0.02 mm,径向圆跳动公差不大于0.02 mm,轴颈圆柱度公差不大于0.01 mm,修复后的轴颈与未修复部分的同轴度不大于0.02 mm,熔覆层硬度在HB220~HB250,修复后的轴颈洁净光滑,如图3所示。

3 异常振动的分析与处理

3.1 振动现象

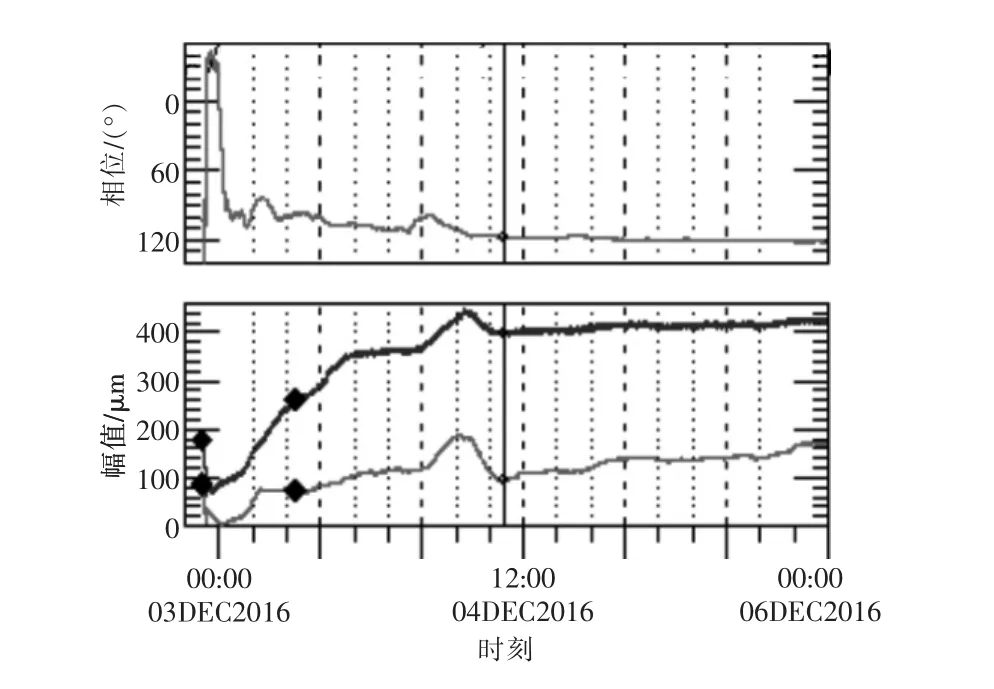

转子修复后,机组于12月2日22:15启机,低转速下振动有异常偏大现象,冲转过程中随着转速上升,振动随之减小,过临界转速时,没有出现明显共振峰特征。转速升至3 000 r/min时,合成值50 μm左右,瓦振仅约1 mm/s,均处于优秀范围内,未发现异常。

图3 修复后轴颈实拍

机组定速3 000 r/min后继续运行,DCS(分散控制系统)显示轴振有爬升迹象,12月3日02:00,轴振合成值已爬升至100 μm左右,运行人员判断为低压转子轴封处发生动静碰磨,调整凝汽器真空及轴封汽,未取得理想效果。03:20振动继续爬升至250 μm,如图4所示,超过手动打闸值,而瓦振仍维持在1 mm/s左右,由于机组采用瓦振保护策略,机组尚未跳机,但面临是否停机的抉择。

图4 4X轴振趋势

3.2 分析诊断

机组定速3 000 r/min时振动较小,随着时间的推移,振动开始缓慢爬升,仅从DCS显示的振动幅值看,很容易误认为机组发生了碰磨故障。然而仔细分析数据,发现有以下特点:

(1)该类型机组由于单支撑结构,4瓦承载重,轴振更容易传递至瓦振,引起瓦振偏大,而4号瓦轴振合成值已超过250 μm,瓦振仅1 mm/s,属非正常现象[11]。

(2)专业测振仪器显示轴振爬升时,振动1倍频分量变化不大,幅值、角度变化不大。

(3)4号瓦瓦温、回油温度正常,相邻轴承振动没有同步爬升迹象。

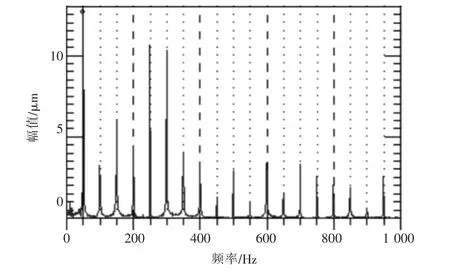

(4)轴振频率成分非常广,各倍频成分都存在,且高倍频占主要成分,如图5所示。

(5)热工人员检查4X/4Y测量回路,但均未发现异常。

图5 4X轴振频谱

X/Y方向同时出现相同故障必然存在某一共性问题。回查启机数据,发现振动爬升与转子的轴向位移有明显关联,结合此次检修对转子轴颈磨损部位的修复,分析判断为测量轴振的涡流传感器随着转子的膨胀可能正好落入转子基体与熔覆区交界处,由于激光熔覆转子表面的熔覆层与基体呈现2种金属质地,使得涡流传感器的感应磁场发生畸变,从而产生畸变感应电流,造成测量信号失真,即该点的轴振数据已不能真实反映4号瓦的轴振大小[12]。

3.3 改进措施

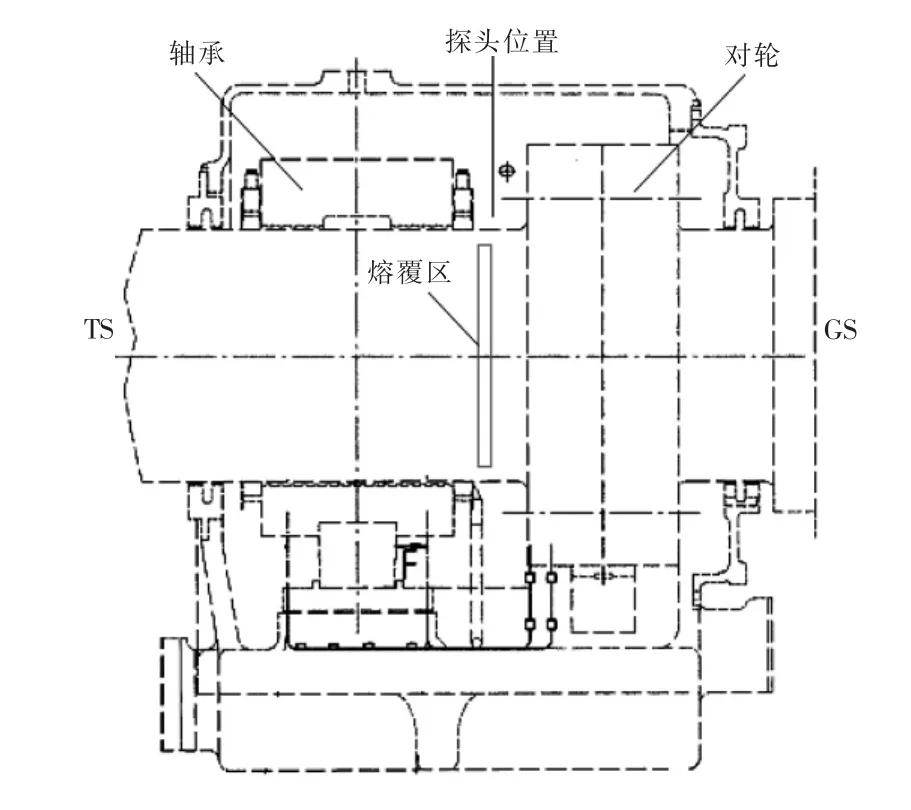

查看轴振涡流探头的安装图纸,发现其安装位置确实在被修复轴颈段,如图6所示。在明确故障原因后,采取以下措施:

(1)运行过程中以4号瓦瓦振作为监测点来判断振动状况。

(2)加强邻近轴承的振动监视。

(3)4号轴振已失去监测作用,需要待下次检修时,重新调整涡流探头安装位置,避开修复区。

机组在随后的运行中,未出现振动问题。本次对4瓦轴振的准确判断保证了机组安全运行,避免了盲目停机。

图6 熔覆区与轴振探头安装位置

4 涡流传感器

4.1 涡流传感器原理

由前置器中石英振荡器产生频率为1~2 MHz的高频振荡电流,通过延伸电缆流入传感器探头的端部线圈,产生交变的高频磁场[13]。当被测金属体靠近这一磁场,则在此金属表面产生感应涡流,此感应涡流产生的磁通又反作用于探头端部线圈,使头部线圈高频电流的幅度和相位得到改变,这一变化由前置器的回路经放大、检波和滤波,转换成电压输出。若一定范围内保证金属导体的电导率б、磁导率ξ、尺寸因子τ、电流强度I等参数不变,则此输出电压就成为端部线圈与金属导体表面的距离D的单值函数,包含直流分量和交流分量:直流分量表示探头与轴表面的平均距离,称为间隙电压;交流分量反映轴相对于探头的振动[14]。

4.2 影响因素

由涡流传感器的工作原理可知,为了得到反映位移变化的单值函数,需要保证被测体电导率б、磁导率ξ、尺寸因子τ等参数稳定。实际测量中任何破坏这种单值函数关系的因素,都会导致最终的测量失真。

(1)熔覆区与基体之间的金相组织不同、结晶结构不同,区间存在明显的分界线[15],涡流感应将发生不可预知的变化,加之残磁的存在也会影响感应磁场,导致振动信号的波形发生畸变。

(2)电涡流效应主要集中在被测体表面,熔覆区合金材料的电导率б、磁导率ξ与基体不同,硬度往往也高于基体[16],直接影响涡流效应的强弱,从而影响传感器的灵敏度和线性范围,造成振动幅值大小发生变化。

(3)不规则的被测体表面会带来实际的测量附加误差,甚至出现尖峰值,因此被测体表面应该平整光滑,不应存在凸起、洞眼、刻痕、凹槽等缺陷。激光熔覆修复后轴颈圆柱面存在一定的径向圆跳动公差,将在振动幅值上叠加10~20 μm的误差。

5 结论

(1)机组4号瓦振动爬升现象与动静碰磨故障有相似之处,但通过频谱分析否定了这一判断。对振动故障的分析诊断需要全面掌握各方面数据,严谨分析,不可基于单一数据和单一现象。

(2)随着浙江省内特高压落地负荷增加,火电机组参与调峰,启停频繁,容易造成转子疲劳损伤,产生裂纹,也增加了转子发生动静碰磨的可能,损伤转子。

(3)激光熔覆技术已广泛用于转子表面的损伤修复,过程中一般先对损伤转子进行车削处理,势必扩大修复区域。故修复后要检查是否影响到涡流传感器的测量,必要时更换测量位置,避免信号失真,丧失对该测点的振动监测。

(4)对涡流传感器的工作原理、安装要求及影响因素要有足够的认识,汽轮发电机组普遍采用轴振信号作为振动保护,若人为因素造成测量失真导致机组跳机,损失巨大。