输电铁塔石墨烯重防腐涂料的涂装性能评估

李延伟,周自强,王彬栩,胡家元,周开河,李丰伟,钱洲亥,杨跃平

(1.杭州意能电力技术有限公司,杭州 310012;2.国网浙江省电力有限公司电力科学研究院,杭州310014;3.国网浙江省电力有限公司宁波供电公司,浙江 宁波 315016)

0 引言

舟山500 kV联网输变电工程中,两基大跨越输电铁塔采用混压四回路钢管塔。该塔坐落在金塘岛和册子岛,全高380 m,跨越距离2 656 m,为目前世界最高输电铁塔。输电高塔均临海建设,杆塔主体处于海洋盐雾区域内,腐蚀环境恶劣,属于典型C5类以上重腐蚀环境[1],钢结构有很大的腐蚀失效风险。经多方论证,决定在杆塔原有热浸锌镀层基础上,额外施加重防腐涂层体系保护[2]。2号高塔的重防腐涂层由中科院宁波材料所负责施工,采用新型石墨烯重防腐涂层。

石墨烯重防腐涂料作为近年来一种新型纳米重防腐涂料,受到了海洋、石化等严苛防腐行业的重视[3-4],在国网宁波供电公司输电杆塔上也有少量试点应用[5]。黄坤[6]等对比研究了石墨烯环氧涂层、炭黑环氧涂层、富锌环氧涂层的防腐性能,发现含0.5%~1.0%石墨烯时环氧涂层表现出了最佳的防腐、耐酸、耐碱性能。Chang[7]等学者发现石墨烯可将水滴在环氧树脂界面上的接触角从82°提高到127°,其优异的超疏水性能可以有效阻隔水分子及腐蚀介质向涂层内部扩散。刘栓[8]等总结了近年来石墨烯涂层的研究进展,阐述了石墨烯防腐涂料表现出的较传统重防腐涂料更为优良的防腐性能。然而,上述判断仅基于实验室测试数据得出,缺少现场工况检测数据的支撑。考虑到涂料的实际防腐效果受施工工艺影响很大[9],目前国内外未见有开展石墨烯涂料现场性能检测的工作,缺乏该类涂料的现场涂装效果检测资料,不利于全面了解其实际涂装性能。

为切实监督380 m输电高塔防腐涂料施工质量、评估石墨烯涂料实际涂装性能并积累现场检测数据,采用目视评估、厚度测量、附着力测试等方法,现场多批次抽检该涂料的涂装效果,首次获得石墨烯重防腐涂料的现场涂装性能数据;同时取样测试了石墨烯在涂料中的分散性能,分析该类涂料的防腐机理,从而综合评价了该涂层的性能优劣。该工作可为输变电工程石墨烯涂层的实践应用提供可靠的检验及判断依据。

1 检测及评价内容

1.1 工程防腐设计要求

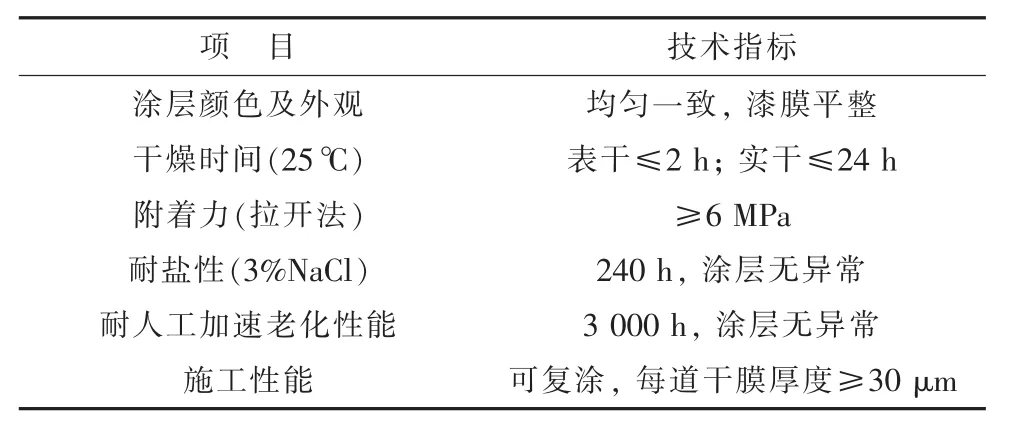

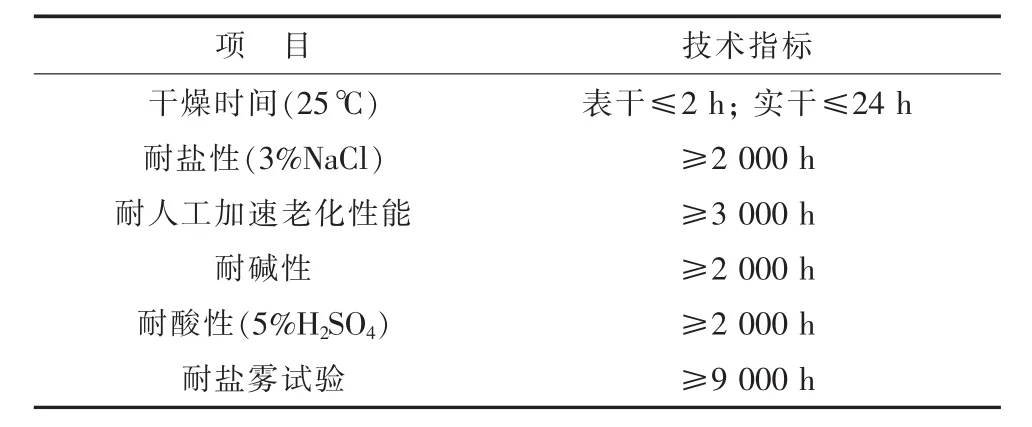

380 m输电杆塔全塔重7 280 t,塔脚根开69.024 m,钢管规格为Φ2 300 mm×28 mm,其防腐涂料技术要求由浙江省电力设计院提供。其主要性能指标见表1。

1.2 石墨烯涂料性能指标

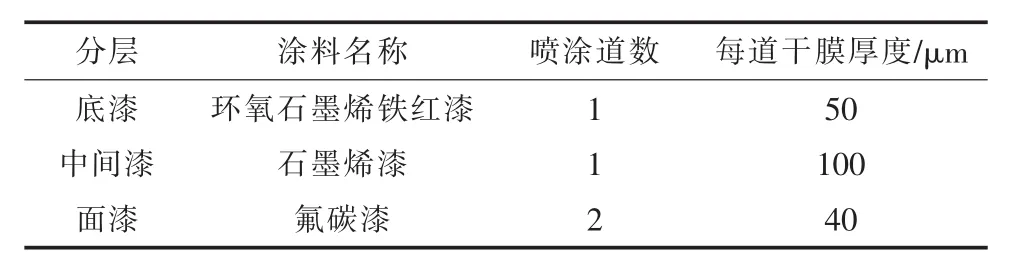

2号输电高塔采用的石墨烯重防腐涂层,为三层四道涂层体系,涂层总厚度控制在230 μm左右。油漆分段漆成红、白2种颜色,涂装参数见表2所示。

表1 防腐涂料技术要求

表2 石墨烯重防腐涂层技术指标

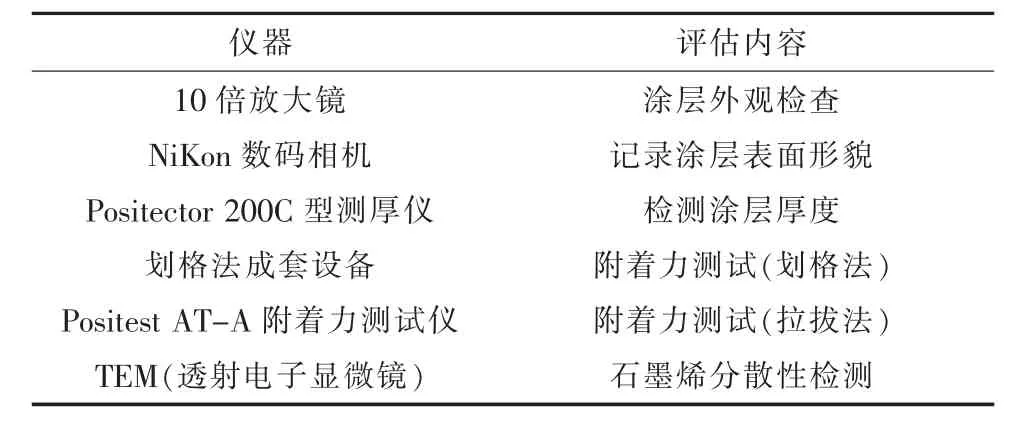

1.3 评估项目及仪器

根据表1中涂料主要技术指标,结合现场评估的可行性,选择涂层外观、厚度、均匀性、附着力等指标进行现场测试,实验室对涂层成分及成膜机理进行分析。主要仪器及对应检测内容如表3所示。

表3 评估仪器及对应内容

为实现对整塔涂装的全过程监督,分别于2017年12月、2018年4月、2018年6月在施工现场进行石墨烯涂料涂装件的抽样检测,完成对塔身不同部位涂装效果的覆盖评估。

2 检测结果

2.1 涂层形貌检查

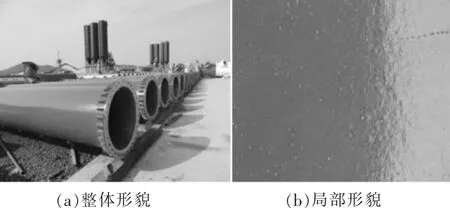

在堆料场随机抽取2根漆膜固化时间大于72 h的钢管进行涂层表观形貌检查,结果见图1。

经现场目视并由10倍放大镜检查可见,涂层颜色均匀一致、形貌平整光滑,符合设计要求。现场未发现基体裸露、涂层起泡或开裂等缺陷。

2.2 涂层厚度检测

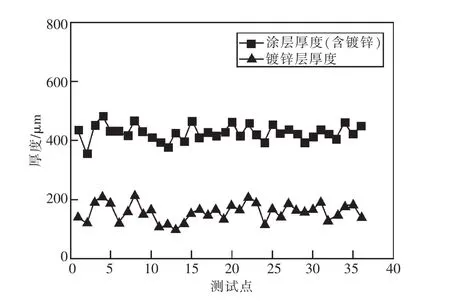

在抽取的钢管样上进行测厚,间隔30 cm螺旋状取点,每根钢管选取36个测试点进行测试,并且随机选择1根同批样品进行空白测试(扣除镀锌层厚度),结果见图2及表4。

图1 涂层表观形貌

图2 涂层测厚数据及空白数据

表4 涂层厚度检测结果

根据涂层测厚结果可知,样品1检测的涂层总厚度(含镀锌层厚度)在 357~468 μm, 均值为426 μm; 空白样镀锌层厚度在 97~209 μm, 均值为158 μm。减去镀锌层厚度可知,石墨烯涂层厚度约为268 μm。图2表明绝大部分测试点涂层总厚处于420 μm左右,涂层厚度较为均匀。

由表4中的3次抽检结果可见,石墨烯涂层平均厚度在 220~397 μm, 均值为 306 μm, 稍有超过设计厚度,但符合DL/T 1453-2015《输电线路铁塔防腐蚀保护涂装》中关于涂层实际厚度不大于3倍设计厚度的要求[2]。

2.3 附着力检测

按照GB/T 9286-1998《色漆和清漆漆膜的划格试验》中规定[10],在附着力测试方法中,划格法适用于厚度小于250 μm的涂层,更大厚度的涂层应采用拉拔法测试附着力[11]。因现场测得的石墨烯涂料厚度在220~397 μm,因此同时采用划格法、拉拔法进行石墨烯重防腐涂料附着力测试。

2.3.1 划格法检测

在管道平直段上随机选取实验面,采用百格刀划格;划格结束后施加胶带,把胶带的中心置于网格上方,方向与一组切割线平行,将胶带在网格上方区域压平,并用力按压数次,在5 min内将胶带沿60°方向从平面上拉开,记录表面状况并进行分级,结果见图3。

由图3划格结果可知,3次抽检涂层均符合“切割边缘平滑,方格无脱落”“在切割交叉处有少许涂层脱落,但交叉切割面积受影响不大于5%”的情况,对比GB/T 9286-1998《色漆和清漆漆膜的划格试验》中规定的附着力分级标准,可判断石墨烯重防腐涂料附着力为0~1级。

2.3.2 拉拔法检测

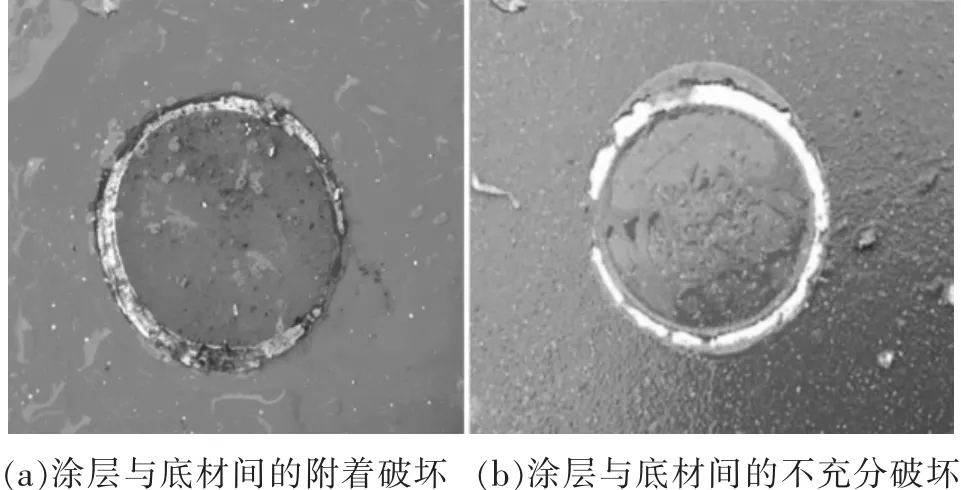

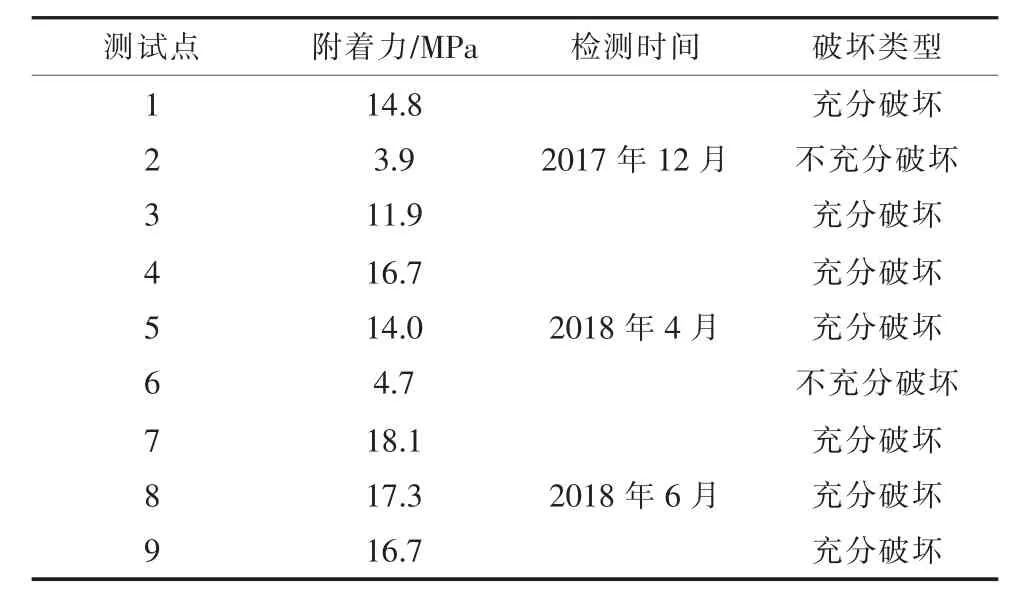

在管道平直段随机选取实验面,先用绒布擦去表面灰尘,用胶水将拉拔柱粘贴在管壁上,待胶水固化24 h后,使用切割装置沿试柱的周线切透至底材。立即放置拉力机,以不大于1 MPa/s的速度提升压力,保证涂层破坏在90 s内发生。典型拉拔后形貌见图4,各次拉拔结果见表5。

图4 拉拔法的测试形貌

表5 拉拔试验结果

由表5所示的3批次抽样检测结果可知,去除测定点2和6的“涂层与底材间的不充分破坏”2组测试数据后,现场检测得到的石墨烯涂层附着力处于11.9~18.1 MPa,满足表1中附着力“≥6 MPa”的设计要求。

2.4 透射电镜分析

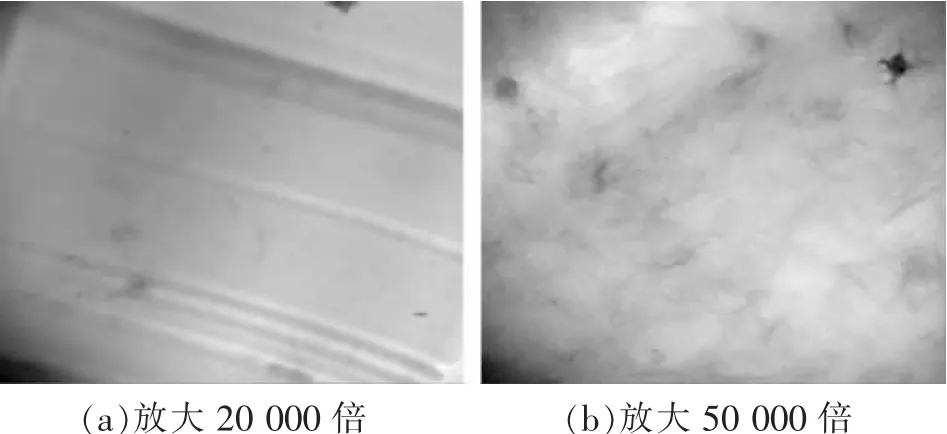

石墨烯在涂料中的良好分散是其发挥效果的基础[12]。为检验石墨烯微粒在涂料中的分散性,现场对石墨烯中间漆进行取样,在实验室中制成薄片后进行透射电镜分析,结果如图5所示。

图5 石墨烯涂层透射电镜照片

由图5可见,放大20 000倍观察时,涂料样品中未见有明显团聚现象,仅存在少数几个疑似不透明点。放大至50 000倍后,可观察到涂料中有“丝状搭建”形貌,可推测是由石墨烯微粒形成了该类搭接结构。可见,石墨烯微粒在该种重防腐涂料体系中具有良好的分散特性。

3 成膜机理分析

在如表6所示的实验室测试结果(表6数据由施工方中科院宁波材料所提供)的基础上,现场检测显示石墨烯重防腐涂料具有良好涂装效果,同时利用透射电子显微镜进一步探索了该涂料的微观结构。根据实验结果并结合文献调研,可推测石墨烯涂料的防腐机理包括物理防腐机理和导电性机理[13-15]。

表6 石墨烯涂料性能指标(实验室测试)

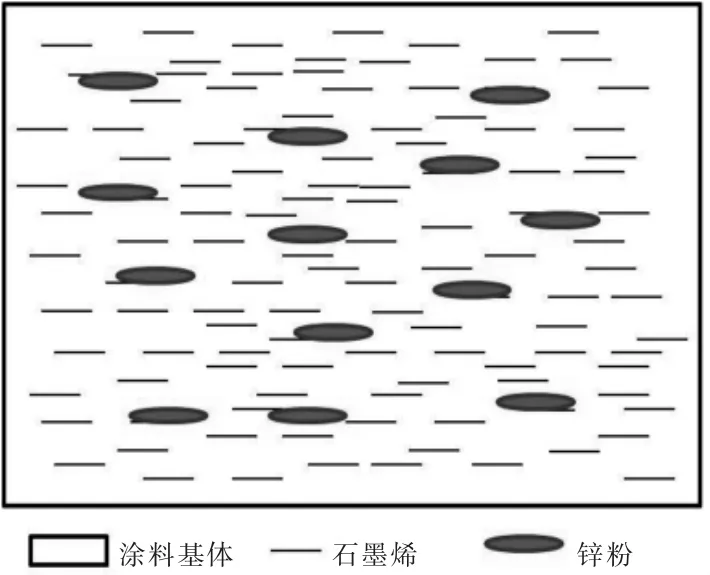

物理防腐机理:石墨烯为纳米微粒,添加入涂料体系并均匀分散后,将形成大量鳞片状填充结构。石墨烯本身具有憎水性,其片层结构具有“迷宫”效应(见图6),可阻碍水、氧、侵蚀性离子等透过涂层向金属基材渗透,延缓金属腐蚀。这与2.3节中观察到的大量“丝状搭建”形貌相符。

图6 具有“迷宫”效应的石墨烯涂料

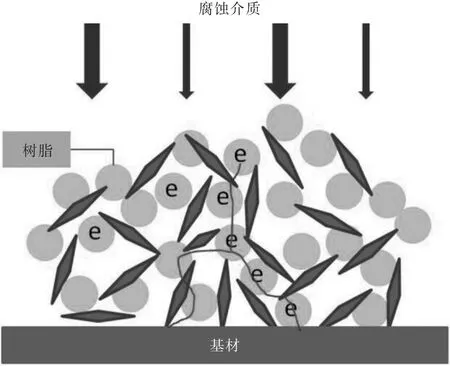

导电性机理:富锌涂料主要是通过其中的锌粉的牺牲阳极作用来保护金属基体,当锌粉因含量过低或腐蚀消耗而无法形成电子传输通道时,涂料将失去对金属的保护作用。加入石墨烯后,具有导电性的石墨烯通过与非连续的锌粉连接,形成导电网络并使锌粉作为阳极牺牲,大幅提高涂料中锌粉利用率,从而达到保护基体的目的。具有超细结构、优良导电性的石墨烯微粒随机分布于涂料中,起到“导电搭桥”的作用[15],如图7所示。2.3节中所观察到的大量“丝状搭建”形貌也能支持该机理。

图7 石墨烯微粒的导电搭桥作用

4 结论

通过针对380 m输电高塔石墨烯重防腐涂料的分阶段多批次现场检测评估,结果表明:塔材管壁表面涂层颜色均匀、平整光滑、无针孔;涂层平均厚度在 220~397 μm, 均值为 306 μm; 涂层附着力为 0~1 级(划格法)、 11.9~18.1 MPa(拉拔法);上述关键指标值均满足设计要求,表明该石墨烯涂料的现场涂装效果合格。石墨烯涂料微观结构表明:石墨烯微粒在涂料中均匀分散,有望搭接形成电子导流通道以提高锌粉利用率,并形成“迷宫结构”实现对外界侵蚀性离子的物理隔绝。目前,因石墨烯原材料价格较高、涂料制作工艺复杂等原因,石墨烯重防腐涂料的成本高于市场上普遍使用的富锌涂料,因此降低涂料成本将是未来推广的关键。