特大桥承台混凝土施工温度场及温度应力场仿真分析

肖 飞 倪 寅,2 龙海永 王 斌

1. 中建港务建设有限公司 上海 200433;2. 同济大学土木工程学院 上海 200092

1 工程概况

健跳港位于台州市三门县城东25 km处,桥位处水面宽约550 m,水深大于5 m,深槽的跨度为330 m,局部最深9 m,航道条件优越。

本文基于台州湾特大桥项目,对桥墩承台大体积混凝土水化热进行分析研究。

该项目主桥墩承台尺度为37.4 m×13.6 m×4.5 m,采用C35海工混凝土设计,水平分3层浇筑,每层时间间隔为7~12 d,并要求下层混凝土强度达到80%强度才能浇筑上层混凝土。

由于套箱设计时计算封底混凝土的锚固厚度不足,调整第1层承台混凝土厚度为1 m,第2层承台混凝土厚度为2 m,第3层承台混凝土厚度为1.5 m。

2 承台温控方案

2.1 浇筑温度控制方法

主桥墩承台按照大体积混凝土施工布置冷却水管,冷却水管布置于每层混凝土的中间位置。大体积混凝土温度控制关键是控制水化热,避免其过高或因外部温度突降而导致承台混凝土内外温差过大,从而产生温度裂缝。

第1层承台混凝土由于厚度较薄,计划不安装冷却水管,第2层承台布设2层冷却水管,第1层冷却水管距承台底1.50 m,第2层冷却水管距承台底2.50 m,第3层冷却水管距承台底3.25 m,冷却水管距承台侧边最小间距为0.80 m,第1、2层管间水平距离为1.00 m,第3层为1.20 m。冷却水管的外径为42.25 mm,壁厚为3.25 mm。

承台施工过程中的大体积混凝土温控措施除采用分层浇筑外,还有以下几方面的措施[1-4]:

1)在不降低混凝土设计强度等级的前提下,选用低中热水泥品种,优化配合比设计,减少单位体积内水泥用量,并掺入粉煤灰、减水剂,以降低大体积混凝土的水化热。

2)为减少大体积混凝土水化热,应注意对混凝土原材料的预冷,以降低入仓温度,同时避免在高温时浇筑承台混凝土。

3)利用循环冷却水对承台大体积混凝土进行温控,即采用内部降温法进行温度控制。

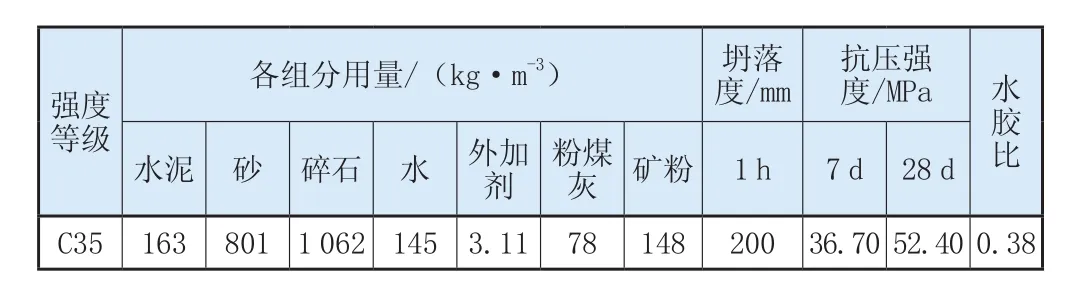

2.2 混凝土配合比设计

为降低混凝土内部水化热温度,先要选择合理的混凝土原材料,即选择级配优良的砂、石料,选择适用的混凝土外加剂,控制水灰比,控制粉煤灰与矿粉的使用,并减少水泥用量等。因此要对混凝土配合比进行优化。

应根据上述原材料的品质、设计强度等级、耐久性要求及施工工艺要求来确定混凝土的配合比,并通过计算、试配与调整等相关步骤加以选定。配制的拌和物性能应满足设计强度、耐久性等要求。

本工程浇筑的特大桥桥墩承台属于大体积混凝土,按海工大体积混凝土的相关要求进行配合比设计。根据实际施工中使用的砂、石、水泥、粉煤灰及外加剂的性能进行交叉配合比试验,确定最佳配合比,并遵循以下总的原则:大体积混凝土应采用低中热水泥,并采用“双掺技术”(即掺加粉煤灰及外加剂),降低混凝土的入仓温度等措施,以改善混凝土的性能,减小混凝土的水化热。混凝土的性能要求为:初凝时间不小于12 h;坍落度16~20 cm;具有良好的流动性、和易性及可泵性。经过试验,C35海工混凝土配合比见表1,混凝土强度满足要求。

表1 海工混凝土配合比

2.3 冷却水管布置与安装

根据混凝土结构内部温度分布特征,冷却水管采用φ42.25 mm、管壁厚3.25 mm的钢管光-32-YB234-63黑铁管。冷却水管共3层,按蛇形布置,水平间距1.2 m,竖向层间间距1.5 m,冷却管距混凝土边缘约为0.8 m,两相邻平行冷却水管拐角处以R=0.6 m圆弧过渡,承台冷却水道长度都在400 m内。安装冷却管时应注意水管的质量,且固定接头时应确认牢固,安装完毕后应进行通水检查。

冷却管绑扎在相邻的钢筋上,每层的高度和平面位置可根据具体情况进行调整,冷却管在埋设和浇筑混凝土过程中应防止堵塞、漏水和振坏。冷却管的进水口用胶管与水泵连接,冷却管出水口用胶管引出延伸至蓄水源。承台内部冷却循环水管接头采用外套塑料胶管绑扎连接。

为验证冷却管是否漏水,避免通水时漏水影响混凝土质量或堵管影响通水效果,故需在承台混凝土浇筑前做试通水检查,并准备适量的止水胶带和塑料胶布,对于漏水的地方进行处理。在混凝土浇筑过程中避免振动棒振击冷却管,以免导致冷却管漏水,若出现冷却管受损应及时采取有效措施处理,未处理完毕不可继续进行混凝土的浇筑。

2.4 冷却水管工作方式

将循环冷却水管埋设于承台大体积混凝土中,通入冷却水后,通过循环流动带走混凝土内部的部分热量,从而实现降低温度的目的。自浇筑混凝土时,即通入冷水,且连续通水15 d,出水口流量10~20 L/min,进水水温与混凝土内部温度差≤20 K,冷却管内进出口水温差≤10 K;通水冷却过程中应注意对混凝土外表面进行洒水养护工作。冷却管停水后仍应每隔12 h监测混凝土内温度一次,努力做到大体积混凝土内温度场均布,减少温度梯度,浇筑上层混凝土时应将下层混凝土测温孔内用小石子混凝土填实。冷却管使用完毕后对其进行灌浆封孔处理,并将伸出承台顶面部分截除。

3 温度仿真预测

大体积混凝土的水化热导致温度应力变化,而温度应力差所产生的裂缝较宽,且易上下贯通,故对结构承载力、结构防水、结构耐久性都有较大影响。产生温度应力的主要原因是大体积混凝土在浇筑后由于水化热导致体积膨胀或收缩,同时受到内部或外部约束力的影响。本次仿真计算通过模拟混凝土内部与外部约束力的产生,从而计算施工状态下混凝土中的温度场及温度应力场。

3.1 计算条件

3.1.1 建立模型

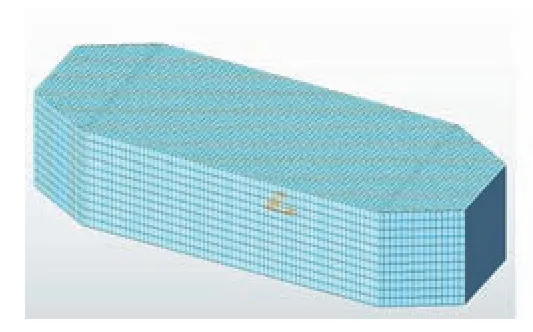

由于本承台采用水中有底钢套箱施工,所以MIDAS模型中无地基,仅有承台混凝土和封底混凝土,将承台混凝土和封底混凝土模拟成具有一定比热和热传导率的结构(图1)。

由于模型具有对称性,所以这里只取1/4模型进行建模和分析。这样不仅可以提高建模速度、缩短分析时间,而且也便于查看内部温度分布以及应力发生状况(图2)。

图1 承台及封底混凝土整体模型

图2 承台1/4模型

3.1.2 施工阶段及步骤

本方案分3层浇筑承台,第1层承台施工为第1阶段,第2层承台施工为第2阶段,第3层承台施工为第3阶段。

1)第1阶段分为13个步骤,步骤时间为2、4、8、12、18、24、36、48、72、96、120、144、168 h。

2)第2阶段分为13个步骤,步骤时间同第1阶段。

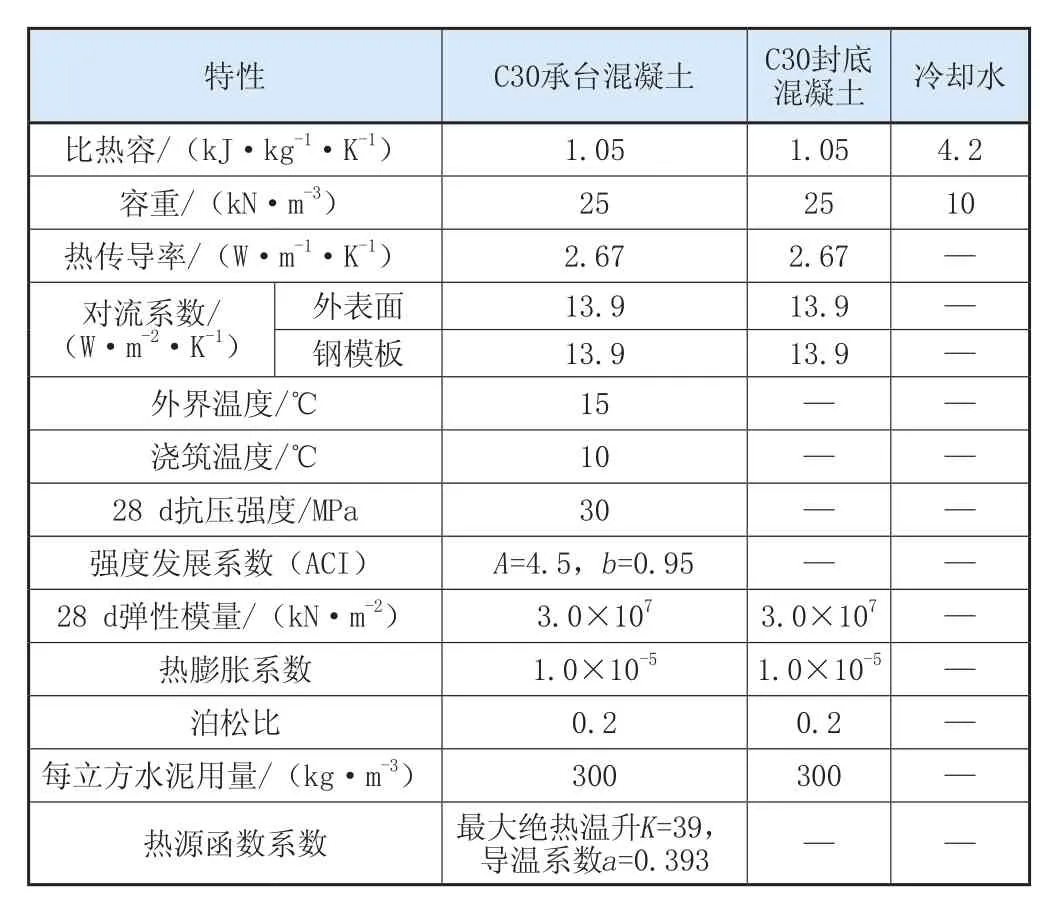

3)第3阶段分为14个步骤,步骤时间为2、4、8、12、18、24、36、48、72、96、120、144、168、216 h。3.1.3 材料和热特性数据材料和热特性数据见表2。

表2 材料和热特性数据

冷却管采用铸铁管,对流系数取372 W/(m2·K),管外径为42.25 mm,壁厚3.25 mm,流量为1.20 m3/h,进水温度为15 ℃。第1、2层管冷却时间从第2阶段混凝土浇筑结束至第3阶段第96小时,第3层管冷却时间从第3阶段混凝土浇筑结束至第168小时。

3.2 温度场的建立及结果分析

1)第1阶段第96小时混凝土内部最低温度为15 ℃,最高温度为30.8 ℃(图3),最大温差为15.8 K,混凝土开始降温。

图3 第1阶段第96小时混凝土内部温度分布

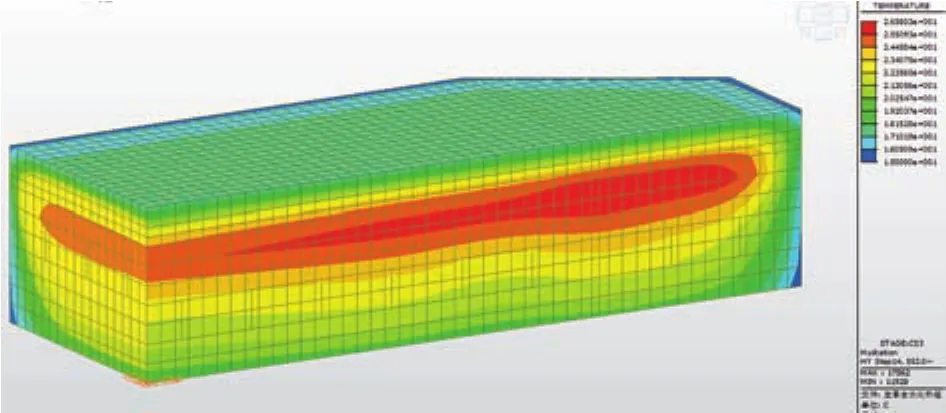

2)第2阶段第96小时混凝土内部最低温度为15 ℃,最高温度为36.2 ℃(图4),最大温差为21.2 K,混凝土开始降温。

图4 第2阶段第96小时混凝土内部温度分布

3)第3阶段第216小时混凝土内部最低温度为15 ℃,最高温度为26.6 ℃(图5),最大温差为11.6 K,混凝土处于自然降温阶段。

图5 第3阶段第216小时混凝土内部温度分布

3.3 应力场分析

1)第1阶段第168小时承台混凝土最大拉应力为0.96 MPa(图6)<允许拉应力1.96 MPa(图7),最大拉应力出现在第1层承台外边缘及顶部,混凝土不会出现开裂。

图6 第1阶段第168小时混凝土应力分布

图7 第1阶段第168小时混凝土允许应力分布

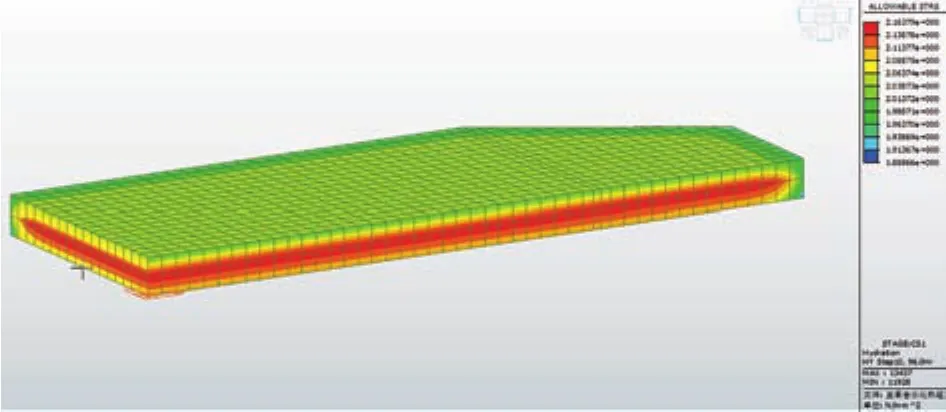

2)第2阶段第168小时承台混凝土最大拉应力为1.45 MPa(图8)<允许拉应力2.18 MPa(图9),最大拉应力出现在第2层承台顶部,混凝土不会出现开裂。

图8 第2阶段第168小时混凝土应力分布

图9 第2阶段第168小时混凝土允许应力分布

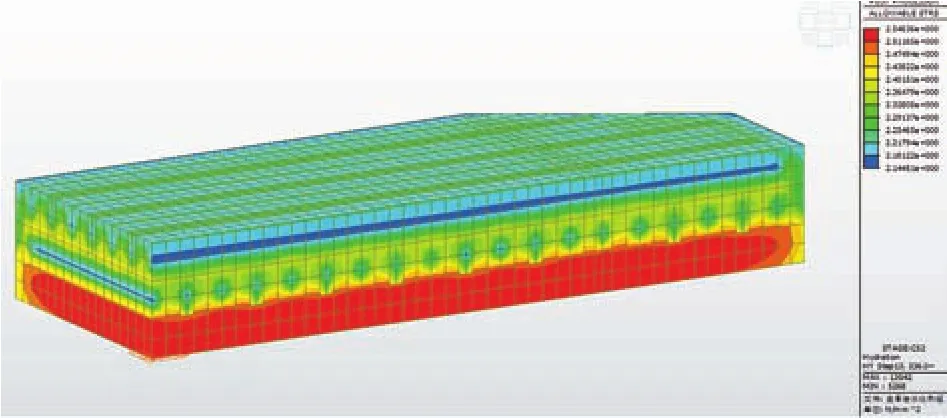

3)第3阶段第216小时承台混凝土最大拉应力为2.49 MPa(图10)<允许拉应力2.53 MPa(图11),最大拉应力出现在第3层承台外侧,混凝土不会出现开裂。

图10 第3阶段第216小时混凝土应力分布

图11 第3阶段第216小时混凝土允许应力分布

3.4 代表性节点温度及应力分析

分别在第1层承台中间,第1、2层交界,第2层承台中间,第2、3层交界,第3层承台中间,选择具有代表性的节点进行温度及应力分析,根据节点应力结果可知,承台施工满足本计算中的各种参数,即承台不会产生温度裂缝。

4 养护优化

混凝土浇筑完毕后转入养护阶段。养护时应尽可能使新浇筑混凝土少失水分及内外温差控制在允许范围内(不大于25 K)。

针对承台大体积混凝土水化热的问题,在浇筑完之后立即用塑料薄膜覆盖混凝土表面进行养护,一方面避免塑性收缩裂缝的出现,另一方面起到保温的作用;上层混凝土顶面待混凝土终凝后应进行蓄水养护,蓄水深度10~20 cm。

为保证养护质量,指定专人负责保温养护工作,并应按规范的有关规定操作,同时做好测试记录。保湿养护的持续时间不得少于14 d,过程中注意检查塑料薄膜等覆盖物的完整情况,保持混凝土表面湿润。保温覆盖层的拆除根据测温数据分层逐步进行,当混凝土的表面温度与环境最大温差小于20 K时,方可全部拆除。

5 结语

大体积混凝土在施工中常常出现温度裂缝,影响到结构的整体性和耐久性。通过大体积混凝土在施工前的混凝土配合设计与温控措施,并进行大体积混凝土施工期温度场和温度应力场分析计算,得出以下改良建议[5-8]:

1)建议采用低热水泥施工承台,且水泥掺量不宜大于300 kg/m3。

2)建议在混凝土中掺加粉煤灰以减小混凝土发热量。

3)施工中应在每层承台的中心、1/4处、外侧边埋设测温元件,定时监控混凝土的温度,以便调整冷却管水温及流量。

4)若实际施工中混凝土的发热参数、环境温度等与本计算差别很大,应对本计算进行调整以指导现场施工。