端头自锚型锚索自锚器结构研制及应力分析

刘庆元,王安福,李 勇,聂 彪,沈 简

(1.中铁西北科学研究院有限公司,甘肃 兰州 730000;2.广东省路桥建设发展有限公司,广东 广州 510635)

近年来,随着岩土锚固新技术的快速发展,越来越多的新型锚固结构应用于大量的边坡加固工程,为保证边坡稳定、工程安全发挥了重要作用。基于工程实践的需要,各种锚固新结构也快速发展:①锚固荷载显著提高,大吨位锚固工程在坝基及危岩体加固方面得到大量推广应用;②成功研制新型锚筋材料,如FRP(Fiber Reinforced Polymer)锚杆、高分子材料柔性注压锚杆等;③改进特殊工艺型新结构,如传力可控型锚杆、可回收锚杆、抗震锚杆等[1-4]。然而,目前所有的锚固结构力系平衡原理[5]均为锚固段锚固荷载与外锚头锁定荷载之间的平衡,张拉段仅起传递荷载的作用。端头自锚型锚索通过在张拉段设置自锚器,将全部或部分锚固荷载转化为张拉段锚筋体与岩土层之间的黏聚力,充分利用地层抗力来降低外锚头荷载,其受力模式为锚固荷载=自锚荷载+外锚头锁定荷载[6],从而使锚固结构周边地层应力分布更加合理,可有效降低外锚头应力腐蚀程度,预防外锚头突发破坏。

自锚器的可靠性、适用性和经济性是端头自锚型锚索新结构的关键。本文基于自锚器的作用机理,通过理论计算与模型试验,研究自锚器的结构设计、材质要求,以及在工作条件下的应力分布特征和自锚性能,以期研制性能稳定的标准化自锚器结构,对成功研究端头自锚型锚索新结构具有重要作用。

1 作用机理

端头自锚型锚索是在现有传统结构上创新改进而成,具备如下优点:

1)结构方面。自锚器设置在张拉段并分段对称设置自锚单元,原则上按每2根钢绞线分1个自锚单元。自锚器既能保证张拉段自由伸长变形,又能实现张拉段锚筋的轴力有效转化为注浆体与孔周岩土层之间的黏结剪应力[7],且不影响锚固段的锚固能力,确保岩土锚固工程的可靠性。

2)工艺方面。自锚器产品在工厂标准化生产,锚索结构制作、安装、加工基本沿袭现有预应力锚索成熟的施工工艺,机械、材料无特殊要求,仅增加自锚器定位标识,改进安放工艺,较为简单。

3)性能方面。端头自锚型锚索的张拉段自锚荷载可平衡一部分或全部锚固荷载,从而减小外锚头反力结构截面积,节约造价。该结构可降低对原坡面的干扰程度,有利于环保,还可以减小预应力荷载损失,降低外锚头应力腐蚀风险,预防突发破坏事故。

4)经济方面。与传统预应力锚索相比,单根端头自锚型锚索因增设自锚器及制作、安装工艺改进引起的增加费用约占工程造价的5%~8%,但由于新结构材料利用率提高,且长期有效锚固荷载损失率降低,在相同加固标准条件下其单位工程造价节约15%~20%。

端头自锚型锚索的实质是在张拉段设置自锚器,并将锚固段和张拉段有效隔离,通过对锚筋材料不同方向的变形约束,使2段锚筋体与岩土体的黏结剪应力反向分布,实现荷载分担。

自锚器的作用过程及锚固体系荷载平衡机理如下:

1)千斤顶加载张拉过程中,张拉段钢绞线通过自锚器自由伸长变形,自锚器仅为通道;外加张拉荷载与锚固荷载平衡。

2)千斤顶卸载锁定过程中,钢绞线回缩,自锚器锁定钢绞线。受变形协调作用,在自锚器至隔离体之间的自锚段,注浆体和孔周岩土层接触面上产生黏结剪应力[7],该黏结荷载可以平衡钢绞线回缩施加在自锚器上的荷载。

3)达到设计自锚荷载后,锁定外锚头。由于钢绞线尚未完全松弛,剩余荷载由外锚头平衡。至此锚固体系达到最终的力系平衡,即锚固荷载=自锚荷载+外锚头锁定荷载。

通过在张拉段设置自锚器可显著降低外锚头应力集中水平,且自锚器有效抑制了锚筋回缩,有利于减少锚固荷载损失。

2 结构设计

2.1 设计要点

端头自锚型锚索自锚器设计应满足下列要求:

1)规格。自锚器轮廓尺寸不能影响钻孔孔径,且应保证锚固体注浆浆液返浆空隙规格,根据GB 50086—2015《岩土锚杆与喷射混凝土支护工程技术规范》要求可知

φ0≤φ1-20

(1)

式中:φ0为自锚器轮廓外径,mm;φ1为预应力锚索钻孔孔径,mm。

另外,自锚器还应保证锚筋体和注浆管自由穿过。为了尽量降低锚筋体安置过程的干扰,自锚器的长度应尽可能减小。

2)强度。自锚器与锚筋体协同作用,根据结构极限荷载相同原则进行控制。考虑目前锚筋材料主要为高强度低松弛钢绞线,其抗拉强度fpk=1 860 MPa,截面面积Aa=140 mm2,则单根极限荷载F=fpkAa=260.4 kN。

3)材质。在满足强度条件下,自锚器还应具备防腐、抗老化耐久性能以及满足其他相关技术要求[8],达到材料性能指标不低于45号钢的要求。

4)其他。自锚器应具有良好的自锚性能、松锚性能和重复使用性能[9]。

2.2 结构图

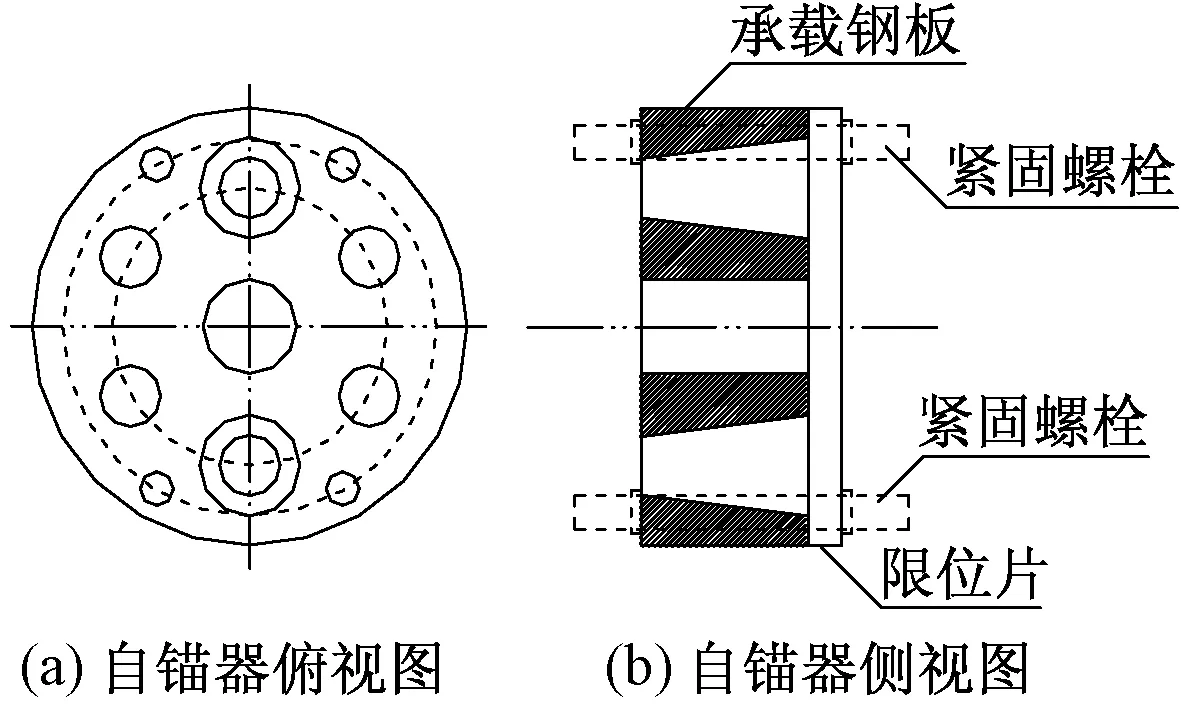

经多次设计改进,每个自锚器应设置2个受力孔且对称分布,其余为通道孔。受力孔可安放夹片对钢绞线进行锁定,通道孔可自由穿过其余钢绞线,自锚器结构示意如图1。

图1 自锚器结构示意

自锚器的主要受力结构为承载钢板,承担受力孔锁定钢绞线后传递过来的荷载,即自锚荷载。为了防止重复张拉加载过程中,自锚夹片在钢绞线咬合摩擦阻力作用下发生松动或脱落,承载钢板顶面增加限位钢片,并通过紧固螺栓与承载钢板联结。

3 应力分析

3.1 数学模型

岩土锚固的锚固荷载与地层强度指标有关,结合工程实践可知,强风化岩层及土层锚固工程钻孔孔径一般多为130~150 mm,中风化岩层中钻孔孔径多为110~130 mm。因此,设计自锚器承载钢板结构见图2。选择承载钢板及夹片作为研究对象,其受力三维模型如图3所示。

图2 承载钢板结构(单位:mm)图3 三维模型

分别对夹片的法向x和轴向y建立力系平衡条件,可得到下列关系式

∑Fx=0,FN2sinθ-FN1=0

(2)

∑Fy=0,FN2cosθ-F=0

(3)

式中:FN1为夹片内侧直立面的法向合力,kN;FN2为夹片外侧斜面上的法向合力,kN;θ为夹片外侧斜面与轴线之间的夹角,(°)。

夹片外侧面与承载钢板锥形孔密贴,内部为圆柱形中空结构。由图2可知,以θ为锐角的三角形高为50 mm,底宽为(30-18)/2=6 mm,则有cosθ=0.992 88,sinθ=0.119 15,联立式(2)、式(3)解得FN1=2 169.9 kN;FN2=2 185.5 kN。

夹片总长38 mm,端部长2 mm。由于自锚荷载是由夹片锁定钢绞线后传递过来的,则夹片传递至承载钢板受力孔的受力面如图4深色区域所示。

图4 承载钢板受力孔的受力面示意

该受力面展开后是等腰梯形,其面积A为

A=(2πr+2πR)h/2

(4)

P=FN2/A

(5)

式中:r为受力孔和内锚头接触处小圆孔处的半径,取9.0 mm;R为受力孔和内锚头接触处大圆孔处的半径,取14.76 mm;h为夹片的高度;P为作用于内锚头圆面的面荷载。

带入数值计算得到A=2 985.8 mm2,P=731.97 MPa。将此荷载施加到有限元模型中并进行计算分析。

3.2 计算分析

构件应力及孔道内部应力分布见图5。可知,承载钢板锥形孔平均应力为732.0 MPa,最大应力为1 441.5 MPa,高应力主要分布在961.8~1 281.6 MPa 。

图5 构件及孔道内部应力分布(单位: MPa)

根据GB 50017—2017《钢结构设计标准》和GB/T 14370—2015《预应力筋用锚具、夹具和连接器》,按平均应力作为材料强度标准值,则45号钢的屈服强度σs=335 MPa<731.97 MPa,而45Mn2钢的屈服强度σs=735 MPa>731.97 MPa,故自锚器承载钢板采用45Mn2钢制作。

由于钢绞线材料安全系数按GB 50086—2015取1.8~2.2,则实际每个自锚器上施加荷载332.70~406.77 MPa,对应承载钢板的高应力区大部分小于45Mn2钢的屈服强度,因此可满足结构设计要求。

4 测试试验

4.1 限位及重复使用性能测试

自锚器在预应力锚索加载过程中起通道作用,但是实际存在摩擦阻力。若承载钢板夹片向外自由运动,则该摩擦阻力可能将夹片带出锥形孔,无法实现自锚功能。如果夹片夹持钢绞线过紧,在加载过程中可能损伤钢绞线,无法保证重复使用功能。为此需测试自锚器与钢绞线之间的摩擦阻力及钢绞线的受损情况。

试验分3组进行,每组加工2根1.5 m长钢绞线,并在对应限位片位置作标识;按对应标识安装自锚器;将自锚器限位片外露的2根钢绞线在试验台上穿过千斤顶,再将自锚器和千斤顶调整至轴心重合后固定;2根钢绞线同步缓慢张拉,直至钢绞线发生明显位移(位移达2 mm)或荷载不再增加为止。此时的荷载即为自锚器的第1次限位荷载。千斤顶卸载后,按照钢绞线标识位置重新安装自锚器,再按上述步骤重新测试限位荷载。2次限位荷载试验结果见表1[6]。由表1 可以计算出自锚器的限位荷载均约为40 kN/孔。

表1 限位荷载试验记录

考虑自锚器后端(即限位片侧)与注浆凝固体完全脱空导致限位片外侧无侧向压力的最不利情况,自锚器限位荷载全部作用在4个紧固螺栓上,每根螺栓受力20 kN,螺杆直径10 mm,采用HRB335钢材,抗拉强度设计值为300 MPa,则单根螺杆可承受抗拉荷载为23.55 kN,满足限位荷载要求。

观察钢绞线表面受损情况[10],发现仅局部有刮痕,说明自锚器在重复张拉加载过程中对钢绞线性能几乎没有影响。测试后的钢绞线受损情况见图6。

图6 限位荷载试验后钢绞线受损情况

4.2 自锚荷载试验

在现场进行3组平行模拟试验,编号为MS1~MS3。锚索总长度分别为12,14,16 m,锚固段长均为8 m,隔离段长均为1 m,分别在距离孔口1,2,3 m处开始设置自锚段,自锚单元长分别为2,3,4 m。在锚索张拉段对应位置安装自锚器、应力计并限位紧固,然后穿进混凝土模型槽孔道内注浆。龄期达到后,按照规范GB 50086—2015要求,取钢绞线极限抗拉强度的0.85倍(即单根221.34 kN,每自锚单元设2根共442.68 kN)为最大荷载,分别按最大荷载的0.1,0.25,0.5,0.75,1.0倍逐级循环加载,每级荷载稳压10 min,记录加载过程中自锚器上应力计的数值并观察稳压时试验变形情况。试验结果见表2。可知,自锚器在钢绞线屈服荷载条件下仍能正常工作。自锚荷载作用稳定,其结构及材料设计合理。

表2 自锚荷载试验结果

5 结论

1)端头自锚型锚索的自锚器由承载钢板、限位片和紧固螺栓组成。承载钢板采用45Mn2钢制作,限位片和紧固螺栓采用HRB335钢材制作;承载钢板设置2个锥形受力孔且对称分布,其余为通道孔。

2)自锚器在预应力锚索极限荷载作用下,平均应力为731.97 MPa,最大应力为 1 441.5 MPa,高应力主要分布在961.75~1 281.6 MPa,材料强度满足要求。

3)模型试验测试自锚器限位荷载为40 kN/孔,自锚荷载能达到钢绞线屈服强度442.68 kN,自锚器结构具备锚固荷载全部自锚能力。