微粉石灰石在高固气比低湿条件下的烟气脱硫行为研究

苏琦 萧礼标,, 杨康 刘一军 张松竹 邓爱忠 戴志洋

(1 西安建筑科技大学,陕西 西安 710055;2 广东清远蒙娜丽莎建陶有限公司,广东 清远 5115331;3 蒙娜丽莎集团股份有限公司,广东 佛山 528200)

0 引言

目前,国内以石灰石石膏法脱硫为主要工艺的湿法脱硫技术以其脱硫效率高,适应煤种含硫量和机组负荷变化范围大,运行可靠等优点,在大型电站的烟气脱硫领域有着无可替代的地位[1][2]。但湿法脱硫初期投资大,运行费用高、系统复杂、依赖进口,其中循环泵、除雾器和GGH等设备国内加工还要假以时日,这些问题妨碍了湿法技术在中小电站和热电站烟气脱硫领域的推广[3][4]。

半干法烟气脱硫技术投资省,占地少,适用于老电厂烟气脱硫改造;较宽的脱硫效率范围使其具有较强的适应性,能满足不同电站对烟气脱硫的需要。半干法烟气脱硫技术易于国产化,运行可靠,便于国内电厂的应用和维护管理[5]。总体而言,半干法烟气脱硫技术具有较好的性价比,适合我国国情。但目前半干法脱硫采用石灰、石灰石作为脱硫剂,脱硫剂成本高,且脱硫剂在生产过程中除浪费大量能源外,还会排放出大量的污染物。对此,本文作者致力于研究一种新型的脱硫剂-微粉石灰石,并对其在高固气比下的烟气脱硫行为进行的研究。

1 实验材料与步骤

1.1 实验材料

表1 不同规格石灰石粉对应的平均粒径

本实验使用的微粉石灰石采购自商品石灰石粉,分别为400目、800目、1200目、1600目、2000目的级别,其粒度分析见表1,化学成分分析见表2。

表2 微粉石灰石化学成分表

图1 系统流程图

1.2 实验系统

本实验系统由课题组自己搭建,系统通风量300Nm3/h。实验流程为由热风机产生热空气(温度范围室温~260℃),储存在钢瓶中的SO2通过出口减压阀和气体流量计控制流量,然后通过软管和热风一起进入反应器内。脱硫剂预先增湿后储存在脱硫剂仓内,通过下部给料机喂入反应器,给料机设变频以调节给料量。在反应器内完成脱硫反应后,脱硫剂通过旋风收尘器和布袋收尘器进行收集,完成脱硫过程。

在反应器上安装测温热电偶,以监测脱硫过程中的温度变化。在收尘器后端安装气体分析仪以检测脱硫效果。

2 结果与讨论

2.1 不同细度微粉石灰石的脱硫效果分析

固定进口烟气SO2浓度为1000mg/Nm3,风量260m3/h,控制喂料量,使钙硫比控制在150,并通过调节喂料量水分使得出口湿度保持在45%,通过调节入口风温使出口风温保持在70℃。

从图2可以看出随着微粉石灰石细度由400目增加到2000目,烟气出口SO2浓度由352mg/Nm3降低到了8mg/Nm3,脱硫效率由65%提高到了97.9%。说明石灰石细度对脱硫烟气脱硫效率有很大的影响,当细度增加到2000目时,烟气的脱硫效率已接近湿法脱硫的效果,具备工业化应用的基础。

图2 烟气SO2排放浓度及脱硫效率随石灰石细的变化曲线

2.2 不同钙硫比固硫效果分析

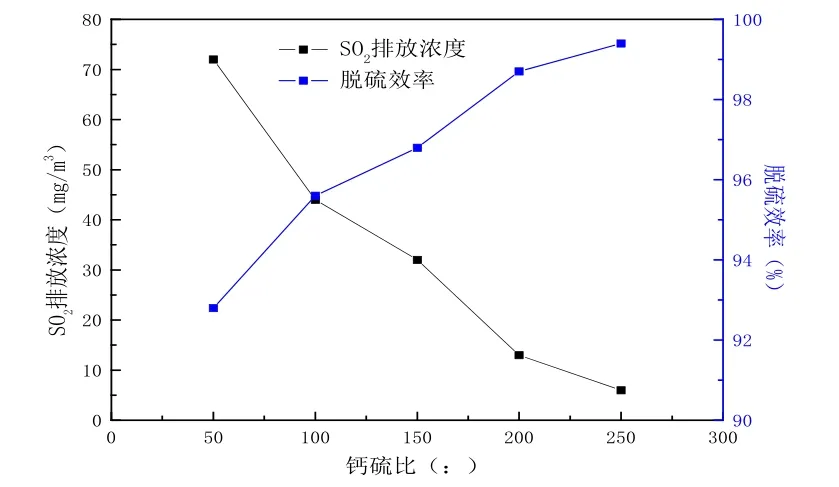

图3 烟气SO2排放浓度及脱硫效率随该硫比的变化曲线

固定进口烟气SO2浓度为1000mg/Nm3,风量260m3/h,石灰石细度1600目,计算出不同钙硫比下的喂料量,并通过调节喂料量水分使得出口湿度保持在45%,通过调节入口风温使出口风温保持在70℃。

从图3可以看出,随着钙硫比由50增加到250,烟气出口浓度由72mg/Nm3降低到了5mg/Nm3,脱硫效率由93%提高到了99.5%,说明提高钙硫比对烟气达到超静排放指标是可行性。

2.3 不同烟气湿度固硫效果分析

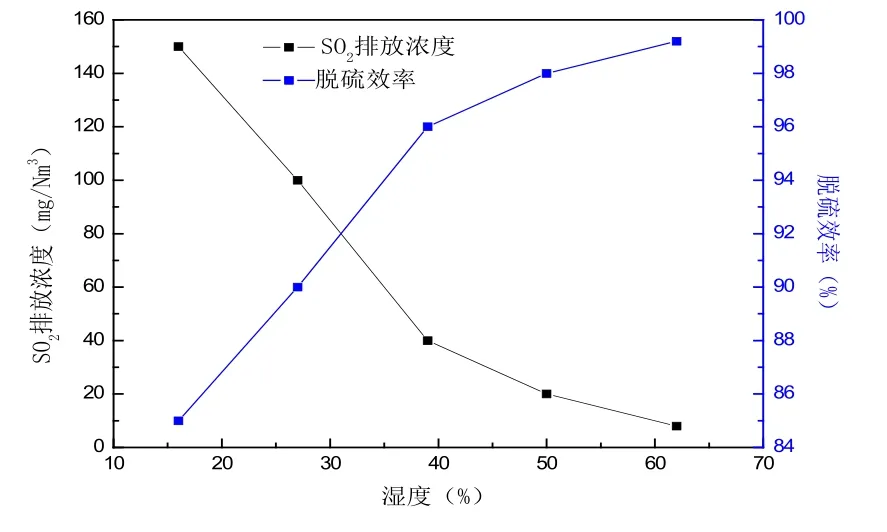

固定进口烟气SO2浓度为1000mg/Nm3,风量260m3/h,固定钙硫比为200,石灰石细度1600目,通过调节喂料量水分,控制烟气中含湿量的不同,通过调节入口温度使得出口温度保持在70℃。

从图4中可以,看出随着含水率的增加烟气湿度呈线性增加,含水率由2%~增加到8%时,烟气湿度由16%增加到62%。

从图5中可以,看出烟气中SO2排放浓度随湿度的增加而降低,在钙硫比相同的情况下,烟气湿度由16%增加到39%,烟气排放浓度由150mg/Nm3降低到40mg/Nm3,脱硫效率由85%增加到96%,变化趋势比较明显。湿度继续增加烟气排放浓度趋势变缓。若考虑超净排放可将湿度继续加大,不宜超过50%,因为若烟气湿度过高会引起后续袋收尘结露。

图4 烟气湿度随含水率的变化曲线

图5 烟气SO2排放浓度随湿度的变化曲线

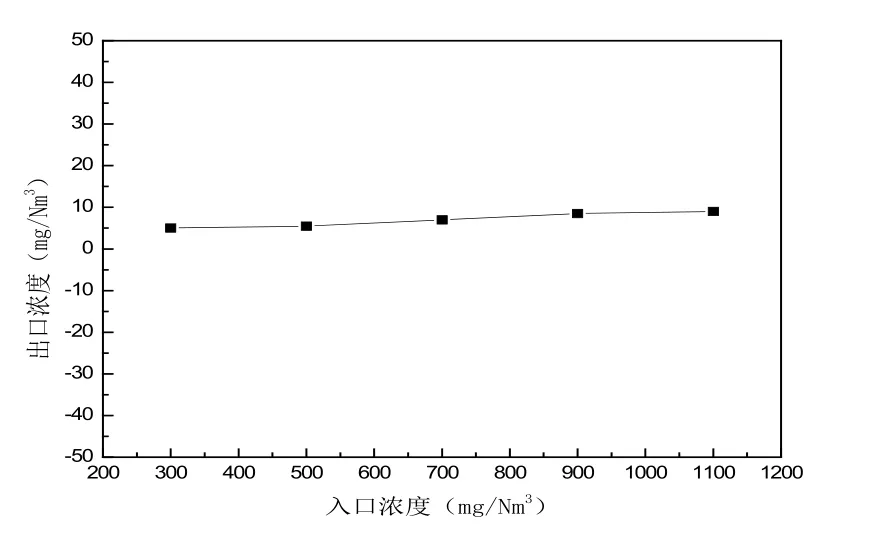

图6 不同SO2入口浓度对脱硫效果的影响

2.4 不同SO2入口浓度固硫效果分析

固定风量260m3/h,通过调节喂料量水分及喂料量,控制烟气中含湿量的为45%,钙硫比250,石灰石细度2000目,通过调节入口温度使得出口温度保持在70℃。

从图6可以看出随着入口SO2浓度的增加,出口SO2浓度并未发生过大改变,都维持在10mg/Nm3附近,说明入口浓度的改变不会对脱硫效果造成较大的影响,也进一步说明微粉石灰石脱硫的可靠性。

3 结语

在高固气比半干法循环固硫中试平台上经过多因素实验并对结果分析得出以下结论。

1)微粉石灰石细度对脱硫效果有很大影响,当细度增加到1600目时,微粉石灰石能表现出较好的脱硫效果。

2)随着钙硫比的增加,烟气脱硫效率不断增加,钙硫比达到250,脱硫效率达到99.5%,接近湿法脱硫效率,满足超净排放的要求。

3)脱硫烟气湿度控制在45~50%,具有较好的脱硫效果,能够兼顾脱硫效率及后续收尘系统。

4)SO2入口浓度(300~1100mg/Nm3),对最终排放结果不会造成太大影响,排放均能控制在10mg/Nm3以下。