35CrMoA抽油杆失效原因分析

张旺宁,王 磊,刘西西,刘 彦,吕庆钢,姬丙寅,史交齐

1.中国石油长庆油田分公司工程技术管理部 (陕西 西安 710000)

2.中国石化西北油田分公司物资供应管理中心 (新疆 轮台 841600)

3.西安三维应力工程技术有限公司 (陕西 西安 710075)

随着油田开发进入高含水期[1],许多油井由自喷式油井转为机械采油井,而机械采油井中有杆泵采油方式占90%以上,抽油杆是有杆泵采油系统中的重要组成部分[2]。由于抽油杆长期承受交变载荷的作用[3],加之井内液体腐蚀[4]、作业施工起下杆柱等原因,从而造成抽油杆失效[5]。如果抽油杆发生断裂,就需要进行打捞、更换抽油杆的修井作业,不仅影响油井的原油产量,而且还将增加油井作业费用,使采油成本上升。

因此对失效抽油杆进行失效原因分析[6],对防止失效事故的发生,进一步提高抽油杆服役的安全可靠性意义重大。

1 抽油杆概况

某井机抽油杆柱自下而上为:柱塞+25.4 mm(1″)抽油杆2根+变丝+22.22mm(7/8″)抽油杆1206m+变丝+25.4mm(1″)抽油杆562m+调整短节+25.4 mm(1″)抽油杆2根+Φ38 mm光杆。泵型为CYB-70/32(5级间隙长冲程),泵深为1 800 m,泵常数为4.37,工作制度为4.2×3次/min,泵排量为55.06 m3,配套抽油机为16型抽油机,抽汲混合液黏度为1 600 mPa.s,理论安全最大抽深为1 600 m,22.22 mm(7/8″)应力范围比为98.6%,25.4 mm(1″)应力范围比为94.8%,调防冲距为0.4 m。

该抽油杆2017年1月19日首次入井,2018年1月4日发生断杆事故,断裂位置距井口640 m,运行寿命350d。该井于2017年12月13日计量分离器出口监测硫化氢浓度为33 997.22 mg/m3。

通过对现场取回来的失效抽油杆样品进行宏观形貌、化学成分、金相组织、力学性能、断口腐蚀产物及载荷分析,找出该抽油杆失效形式及原因。

2 试验结果与分析

2.1 宏观形貌

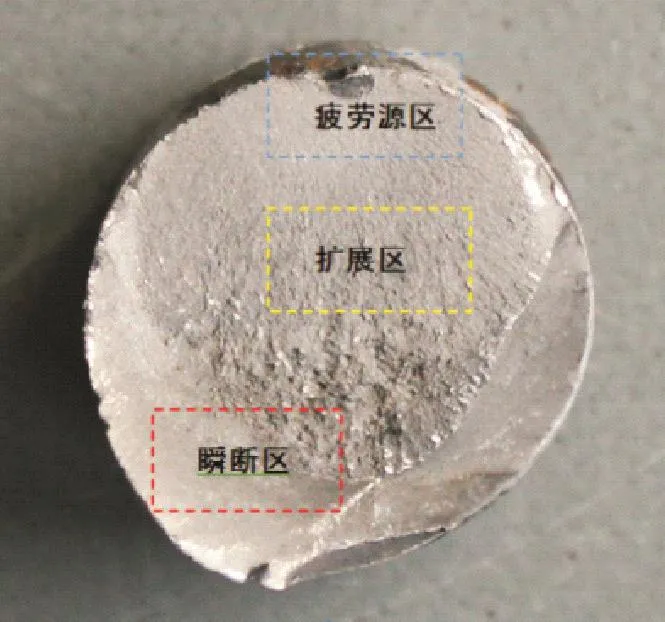

图1为断裂抽油杆的宏观形貌,可以看出断裂位置距离卸荷槽为196 mm,台肩有多处磨损痕迹,扳手方和杆体有较多纵向和横向机械损伤痕迹。断口形貌如图2所示,断口有明显的3个区域,分别是疲劳源区、疲劳裂纹扩展区和最后瞬断区[7]。裂纹扩展前期断面较为平整,扩展后期断面变得越来越粗糙,最后瞬断区形成45°剪切唇[8],且裂纹起源于外表面腐蚀坑处。此外,从断口还可以看到,瞬断区环向约占外圆周长的2/3,瞬断区面积约占断口横截面的1/4。

图1 断裂抽油杆宏观形貌

图2 断口宏观形貌

2.2 化学成分

断裂抽油杆化学成分测试结果及标准要求见表1。从表1可以看出,35CrMoA抽油杆中各元素化学成分符合GB/T 26075—2010标准的要求。

2.3 金相组织

断裂抽油杆断口附近显微组织如图3(a)、(b)所示,组织为回火索氏体+少量铁素体。断裂抽油杆的夹杂物形貌如图3(c)所示,夹杂物等级见表2,可知夹杂物等级较低。

2.4 力学性能

对断裂抽油杆进行洛氏硬度测试,测试结果见表3,测试点分布见图4。从表3可知,杆体心部洛氏硬度值(34.9HRC)较低,远离心部靠近边缘的洛氏硬度值(平均值为35.3 HRC)较高。

对断裂抽油杆的冲击和拉伸性能分别进行检测,检测结果见表4和表5。由检测结果可以看出冲击和拉伸性能均符合SY/T 5029—2013标准要求。

2.5 断口分析

裂纹源附近形貌如图5所示。从图5(a)可以看到,断杆外表面尤其裂纹源所在轴向截面腐蚀最为严重;从图5(b)可以看到,裂纹扩展区有贝纹线[9],符合疲劳断口特征;从图 5(c)~(e)可以看出,放射状台阶区及河流花样的解理断裂平台,说明抽油杆的断裂为脆性解理断裂。此外,还可以看出断口表面有泥状花样、发纹(微裂纹),符合应力腐蚀断口特征。

表1 断裂抽油杆化学成分分析结果 /%

表2 断裂抽油杆夹杂物评定结果

表3 断裂抽油杆洛氏硬度测试结果 /HRC

图3 断裂抽油杆金相组织

表4 断裂抽油杆冲击试验结果

图4 硬度测试示意图

图5 断口表面能谱分析(SEM)形貌

对裂纹源腐蚀坑底、裂纹源附近及远离裂纹源断口表面腐蚀产物进行能谱分析,分析结果见表6。能谱分析结果表明,裂纹源腐蚀坑底、裂纹源附近腐蚀产物中S元素(或O元素)含量很高,且明显高于远离裂纹源断口表面。

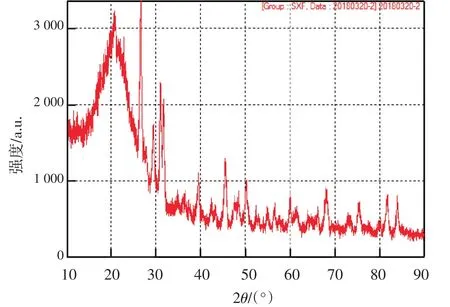

对断裂抽油杆失效断口腐蚀产物进行了X射线衍射(XRD)分析,分析结果见图6和表7,XRD分析结果表明,失效断口的腐蚀产物中存在FeS和FeCO3等腐蚀产物。

3 断裂原因综合分析

3.1 材料理化性能

根据对失效杆样品的化学分析、力学性能和金相组织等性能检测与分析,未发现超标项目,其结果均符合供货质量保证书和相关标准要求,所以材料性能不是造成此次失效事故的主要原因。

3.2 抽油杆断裂失效原因

图6 腐蚀产物XRD图谱

表5 断裂抽油杆拉伸试验结果

表6 腐蚀产物能谱分析结果 /%

从失效试样外观形貌来看,抽油杆杆体表面有大量呈随机排列的腐蚀坑。从断口宏观形貌来看,断口区域分为疲劳源区、疲劳裂纹扩展区和最后瞬断区。裂纹扩展前期断面较为平整,扩展后期断面较粗糙,最后瞬断区形成45°剪切唇,且裂纹起源于外表面腐蚀坑处。从微观形貌看,裂纹扩展区有贝纹线特征,具有疲劳特征,放射状台阶区及河流花样的解理断裂平台,断口表面有泥状花样、发纹(微裂纹),具有应力腐蚀断口特征,因此推断该抽油杆断裂失效原因为腐蚀疲劳断裂。

从腐蚀产物看,裂纹源腐蚀坑底、裂纹源附近腐蚀产物中S元素(或O元素)含量很高,且明显高于远离裂纹源断口表面。失效断口腐蚀产物XRD分析表明,失效杆的腐蚀产物中存在FeS、FeCO3和Fe2O3等,所以腐蚀与S元素有关。至于有无其他腐蚀类型(如CO2、O元素腐蚀等),由于现场提供的资料有限,目前无法确认或排除,如果井液中含有这些腐蚀介质,不排除多种腐蚀方式综合作用诱发的点腐蚀。

从失效机理来看,抽油杆表面保护层(防锈漆、喷丸层等)破坏处首先发生腐蚀,并形成深浅不一的腐蚀坑,在拉-拉交变载荷作用下,从最深的腐蚀坑底起裂并扩展,最终导致抽油杆发生断裂。

3.3 引起腐蚀疲劳断裂的主要因素

3.3.1 材质因素

图7 断杆前功图

材质因素是造成抽油杆断裂事故频发的本质原因,材质选择的正确与否,对抽油杆断裂至关重要。根据已有的研究表明,30CrMoA的力学性能和疲劳寿命均优于35CrMoA,2种抽油杆中30CrMoA的综合性能更优。本次失效的抽油杆材质为35CrMoA,相较30CrMoA疲劳性能较差。

3.3.2 腐蚀因素

根据提供的资料,2015年4月1日该井开始注水,2017年2月3日开始第1轮次的注气,9月开始第2轮次注气,注入水和注入气过程中均存在氧。且该井于2017年12月13日计量分离器出口监测硫化氢浓度为33 997.22 mg/m3,井液中H2S含量较高,断口能谱分析证实腐蚀产物中含有较高的S元素和O元素,断口腐蚀产物XRD分析证实存在FeS、Fe2O3等,表明抽油杆受到H2S、O元素等综合腐蚀作用。

3.3.3 载荷因素

该井泵挂较深(1 800 m),稠油黏度较高,因此杆柱自重及摩阻均较大,如图7所示。功图显示抽油杆承受拉-拉交变载荷,杆断前2 d的冲程为4.3 m,最大载荷为140.0 kN,最小载荷为37.0 kN,交变载荷为103 kN,上、下冲程曲线波动较大。表明抽油杆在承受拉-拉循环载荷的同时,还承受振动载荷,振动载荷一方面增加了抽油杆的循环周次,另一方面增大了抽油杆承受的载荷,导致抽油杆疲劳寿命大大缩短。

4 结论与建议

1)本次抽油杆断裂失效事故的主要原因是腐蚀疲劳。

2)在井液的腐蚀作用下,抽油杆表面保护层(防锈漆、喷丸层等)破坏处首先发生腐蚀,并形成深浅不一的腐蚀坑,在拉-拉交变载荷作用下,从最深的腐蚀坑底起裂并扩展,最终导致抽油杆发生断裂。其断裂失效事故的主要原因是腐蚀疲劳,为了防止事故的再次发生,建议采用抗腐蚀性能较好的30CrMoA替代目前的35CrMoA材质。