X80M螺旋缝埋弧焊管抗HIC性能分析

孙 宏,宗秋丽,郑青昊,王 慧,唐春华

中国石油集团渤海石油装备制造有限公司华油钢管公司 (河北 青县 062658)

通过微合金化及热机械轧制工艺结合,高强度高韧性的X80管线钢管得到了广泛的应用。控制氢致开裂(HIC)性能为油气输送钢管的重要性能指标之一,抗HIC性能良好的钢种可以应用于酸性服役环境。氢致开裂是指当氢原子在钢材的内部缺陷处聚集形成小的鼓泡裂纹后,随着内部氢分子的压力增高,小裂纹趋向于相互连接形成有阶梯状特征的氢致开裂。氢致开裂裂纹分布平行于轧制方向。这种破坏基体连续性的缺陷,给管道运行安全带来了严重的隐患[1-3]。API Spec 5L的附录H规定了酸性服役用输送钢管的技术要求,其最高钢级为X70MS,该规范附录还详细规定了酸性服役用输送钢管的化学成分、性能等[4]。对于非酸性服役环境条件的钢管,尤其是原油管线,部分规范也规定进行HIC性能试验,结果供参考。

1 试验方法及结果

为了解非酸性服役条件用X80钢级输送钢管的抗酸性性能,对某批次的X80M钢级Φ1 219 mm×18.4 mm螺旋埋弧焊钢管的HIC性能进行了测试,总计6组试样。取样包括管体横向(包括距焊缝90°和180°位置)及焊缝横向位置。试验方法为NACE TM0284—2011,试样脱脂方法为丙酮,试验溶液采用B溶液,B溶液的试剂为用于除氧的氮气、硫化氢气体和人工海水,试验持续时间为96 h。其中典型的004#试样试验后距焊缝90°和180°位置的母材及焊缝位置的壁厚中心部位出现裂纹,HIC性能检验结果见表1。另外,部分试样的壁厚中心以外的位置也发现了裂纹。

表1 004#试样的HIC试验结果

该6组试样的试验结果表明,B溶液抗HIC试验结果不理想,焊缝的试验结果优于母材。

2 分析讨论

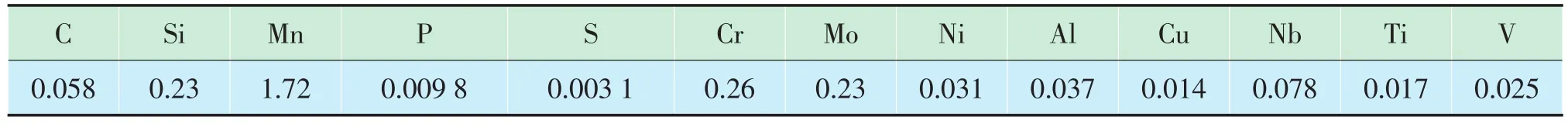

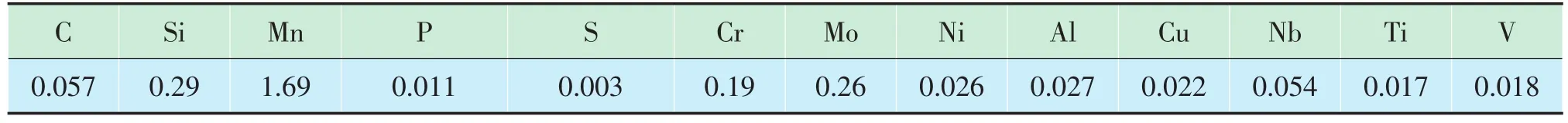

表1说明,该X80M钢管管体的HIC试验结果为:距管体90°及180°的裂纹长度率(CLR)分别达到了52.824%与48.760%,裂纹厚度率(CTR)分别达到了1.636%与1.836%,裂纹敏感率(CSR)分别达到了0.921%与0.683%。焊缝的CLR、CTR及CSR分别为8.301%、6.140%及0.446%。参考API Spec 5L(45版)附录H:酸性服役条件PSL2钢管的订购。当在A溶液(环境)(见 ISO 15156-2:2003,表8.3)进行评估抗氢致开裂的试验时,各试样的3个截面的各个最大允许平均比率应符合下列验收极限:①CSR≤2%;②CLR≤15%;③CTR≤5%。采用spectro lab m9直读光谱仪对004#试样的母材和焊缝进行了化学成分分析,结果见表2、表3。对母材进行金相组织分析,其显微组织为GB+PF+P。

对裂纹试样按照图1所示的压痕位置进行维氏硬度试验,结果发现裂纹处的硬度值与试样其他区域的硬度没有明显差异。试验结果见表4。

表2 004#试样母材的化学成分 /wt%

表3 004#试样焊缝的化学成分 /wt%

图1 硬度测定位置图

表4 裂纹试样的维氏硬度值(HV10)

将经过HIC性能试验的004#试样抛光后在OLYMPUS GX51光学显微镜下进行观察,照片如图2。再经过4%硝酸乙醇浸蚀后在光学显微镜下进行观察,照片如图3。沿裂纹分布着较大尺寸的TiN夹杂物,并且TiN夹杂物的分布与裂纹扩展一致。采用日立S-3400N型扫描电镜对开裂处的夹杂物进行分析,裂纹中心处能谱分析照片如图4。裂纹中心处能谱结果显示存在C、O、Ca、Cl、Na、Al、Mg、Si、Sb元素。其中Cl和Na应为溶液的残留元素。能谱分析还显示了O元素和Al元素的存在,这2种元素在钢中一般的存在形式是氧化铝夹杂物。其他夹杂物为Al、Ca、Mg、Si、O复杂夹杂物。研究表明,X80钢的氢致开裂和夹杂物之间存在很强的关联[5]。另外,裂纹试样的断面硬度值并不高,且裂纹处的硬度值与试样其他区域的硬度没有明显差异。非金属夹杂物应该是造成X80M钢管的管体HIC值偏大的主要因素。

图2 试样显微照片

图3 试样显微照片(4%硝酸乙醇浸蚀)

图4 裂纹中心处能谱分析

3 结语

该批X80M钢管的母材存在较大尺寸的TiN非金属夹杂物及其他非金属夹杂物。因此,非金属夹杂物应该是造成该批钢管的管体HIC值偏大的主要因素,提高钢的洁净度,降低其中的非金属夹杂物是提高X80M钢抗HIC性能的重要途径。