中厚煤层破碎围岩巷道注浆加固技术研究

张 伟

(山西天地王坡煤业有限公司,山西 晋城 048021)

1 工程背景

王坡煤业现主要开采3#煤层,3#煤层位于二叠系山西组地层的中下部,均厚5.5m,倾角2~10°,3#煤层直接顶为均厚3.5m的黑色泥岩,基本顶为均厚6.7m的砂岩,直接底为均厚2.6m的泥岩,老底为均厚4.4m的中砂岩。现正在开采3209工作面,3209工作面东边为已开采的3207工作面采空区。

3207工作面采空区覆岩运动稳定后,留设18m煤柱,沿着3207工作面采空区掘进3209回风顺槽,3209回风顺槽沿着3#煤层底板掘进,采用高为3.4m、宽为4.5m的矩形断面,锚网梁支护形式,顶板布置5根锚杆、3根锚索,锚杆间排距为950mm×1000mm,锚索间排距为1250mm×1000mm;两帮每帮布置4根锚杆,锚杆间排距为900mm×1000mm;锚杆选用Φ22×2400mm的左旋无纵筋螺纹钢锚杆,锚索选用Φ22mm×7300mm的预应力锚索。

3209回风顺槽在沿空掘进期间,受到3207采空区覆岩悬臂结构的影响,巷道围岩出现一定变形量,但围岩总体保持稳定状态。当3209工作面回采时,受到回采动压影响,3209回风顺槽围岩变形加剧,工作面前方巷道断面收缩严重,围岩破碎程度增加,顶底板移近量最多可达到700~800mm,两帮移近量最大可达到1100~1300mm,严重影响了巷道的正常使用,需要采取一定手段进行维护。

2 3209回风顺槽变形破坏机理分析

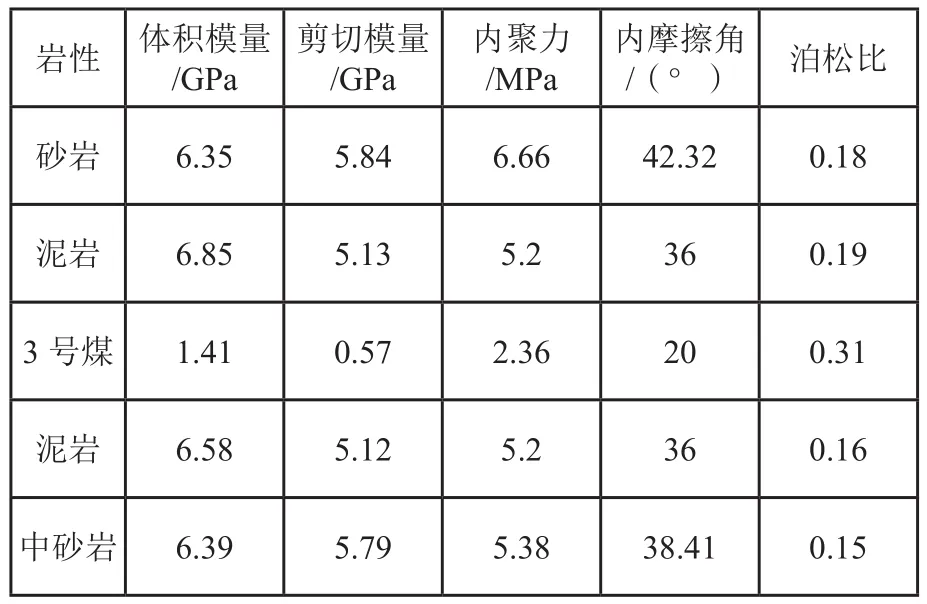

根据3209工作面工程地质条件及生产实际情况,建立FLAC3D数值计算模型,模型长182.5m、宽90m、高64m,在模型上部边界施加9.4MPa的垂直应力,模拟上覆岩层自重,固定模型左右边界水平方向位移及模型底部竖直方向位移,采用莫尔库伦本构模型,所选的煤岩体物理力学参数见表1。对3207工作面开挖计算平衡后进行3209工作面的回采,同时记录围岩应力变化。

表1 煤岩体物理力学参数

(1)回采期间垂直应力分布

将3209工作面前方不同位置巷道两帮垂直应力分布情况绘制成如图1所示曲线。由图1可知,回采期间在煤柱帮及工作面帮均出现垂直应力集中现象,且煤柱帮垂直应力峰值均大于工作面帮,在工作面前方5m、15m、25m、35m处,巷道煤柱帮的垂直应力峰值分别为32.2MPa、33.4MPa、32.8MPa、32MPa,应力集中系数分别为3.12、3.23、3.19、3.1,煤柱内垂直应力峰值基本出现在距离采空区9~10m范围;巷道工作面帮的垂直应力峰值分别为 6.6MPa、28.4MPa、22.1MPa、19.3MPa,应力集中系数分别为0.65、2.67、2.21、1.78,工作面侧垂直应力峰值出现在距离巷道帮3~9m范围;不论是煤柱侧还是工作面侧,且随着工作面的推进,垂直应力呈现先增大后减小的趋势,距离工作面前方15m两帮的垂直应力最大。通过上述分析可知,3209工作面回采超前动压影响范围为工作面前方35m区域内,且工作面前方15m垂直应力值最大,工作面侧垂直应力峰值随回采的推进变化较大,出现大幅度的应力变化,而煤柱侧则受回采动压影响较小。

图1 工作面前方不同位置巷道两帮垂直应力分布曲线图

(2)回采期间水平应力分布

将3209工作面前方不同位置距巷道表面不同距离水平应力分布情况绘制成如图2所示曲线。由图2可知,工作面前方5m、15m、25m、35m处,巷道表面的水平应力峰值分别为21.5MPa、27.5MPa、28.2MPa、28.5MPa,应力集中系数分别为2.1、2.52、2.62、2.65,水平应力峰值出现在距巷道表面6~9m处,当距离工作面15m以上时水平应力基本保持不变,因而3209工作面回采对巷道产生动压影响范围为工作面前方0~15m。

图2 工作前方不同位置距巷道表面不同距离水平应力分布曲线图

综合上述数值计算分析可知,造成3209回风顺槽变形破坏的主要原因有:巷道留顶煤沿底掘进,巷道围岩主要为强度较低的3#煤层,因而抵抗变形能力较差;受到3209工作面回采超前动压影响及采空区残余支承压力影响,煤柱帮和工作面帮两侧的垂直及水平应力集中,造成围岩破碎;原支护系统主要为锚杆支护,随着巷道围岩塑性区的增大,锚杆失去有力的着力点,无法有效控制围岩变形。

3 3209回风顺槽注浆加固方案

针对巷道围岩破碎,原支护系统失效的问题,通过注浆加固作用,将注浆材料渗透进入破碎围岩,将其胶结为一个整体,提高围岩的承载能力,为锚杆提供着力基础,发挥其支护效果,以达到控制围岩稳定的目的。

(1)高水材料参数确定

本次注浆材料选用高水材料,针对不同浆液水灰比(1.5:1、1.8:1、2.0:1)和不同的煤体粒径(<5mm、5~20mm、>20mm)对胶结强度的影响,进行分析对比试验,得到如下结果:在煤体粒径不变的情况下,固结试块的抗压强度随着水灰比的增大而减小,当水灰比为1.5:1时,试件的抗压强度为2.4MPa,而水灰比增大到2.0:1时,试件的抗压强度仅为1MPa;同样,在水灰比相同的情况下,当胶结试件中粒径较大煤体所占比例越高时,试件的抗压强度越大,>20mm粒径比例由19%增大到31%时,试件的抗压强度可由1.5MPa增加到2.4MPa。通过注浆加固可有效提升破碎围岩的残余强度。

(2)注浆加固方案确定

针对破碎围岩巷道提出三种不同注浆加固方案,通过数值模拟分析其围岩控制效果,以确定最佳方案。方案①对煤柱帮及顶板采用注浆管进行浅部注浆;方案②对顶板采用浅部注浆与注浆锚索相结合方式,对煤柱帮进行注浆管浅部注浆;方案③对顶板采用浅部注浆与注浆锚索相结合的方式,对煤柱帮进行注浆锚索注浆。不同注浆方案围岩变形量如表2所示。

表2 不同注浆方案围岩变形量

由表2可知,采用方案①的注浆加固方案,围岩变形得到一定的控制,但顶板下沉量及两帮位移量均大于后两个方案;方案②与方案③的区别在于煤柱帮由浅部注浆改为锚索注浆,顶板下沉量由428mm进一步减小到396mm,煤柱帮位移量由416mm减小到320mm,说明对煤柱帮采用锚索注浆不仅可以减小煤柱帮位移量,同时对巷道顶板控制起到一定促进作用。

4 工程应用

本次注浆材料选择ZKD高水速凝材料,该材料具有凝固时间可调节、渗透性强、胶结强度高等优点。高水速凝材料主要由甲料、乙料、加甲料、加乙料等构成,根据实验室结论及现场施工实际情况,选用1∶1.5的水灰比,浅部注浆孔注浆压力为2MPa,注浆锚索注浆压力为5MPa。距离巷道两帮1500mm沿顶板布置两个浅部注浆孔,两孔间距为1500mm,均垂直于巷道顶板布置,钻孔深度为2500mm,Φ42mm;距离巷道两帮布置两个与水平方向呈70°的注浆锚索孔,巷道中央垂直布置一个注浆锚索孔,钻孔深度为8000mm,Φ32mm;顶板浅部注浆孔与锚索注浆孔呈“二三二”间隔布置;在煤柱帮距巷道顶板700mm、底板1400mm与水平方向呈10°分别布置两个注浆锚索孔,钻孔深度为5000mm,Φ32mm。整个钻孔布置方案如图3所示。

图3 钻孔布置方案图(单位:mm)

注浆加固方案施工后,对3209回风顺槽顶板下沉量及两帮移近量进行现场矿压观测,绘制如图4所示的巷道围岩变形曲线。如图4所示,距离工作面50m开始,巷道围岩开始出现变形,通过注浆加固,巷道顶板下沉量控制在400mm以内,两帮移近量控制在700mm以内,与未注浆加固相比较,巷道围岩变形得到有效控制,满足了矿井生产需求。

图4 巷道围岩变形曲线

5 结语

(1)通过数值计算可知,回采期间在超前支承压力影响下,沿空巷道顶板、两帮塑性区进一步扩展,围岩破碎程度增加,巷道表面出现裂隙,围岩呈软弱、松散、破碎状态,顶板出现离层错动,锚索支护失效,巷道无法保持稳定。

(2)针对巷道围岩变形破坏机理和特征,采用顶板浅部注浆加固和锚索注浆、煤柱帮锚索注浆的巷道注浆加固方案,现场试验表明,采用注浆加固后能显著提高围岩承载能力,控制巷道围岩变形,巷道变形量满足回采期间巷道使用要求。