综采工作面超前支护措施研究与应用

刘 森

(西山煤电集团马兰矿,山西 古交 030205)

综采工作面回采过程中受构造应力、采动压力等影响,工作面前方出现超前支撑压力,工作面顺槽顶板超前压力显现更为明显,经常出现顶板下沉、底鼓等现象,若不及时采取合理的支护措施,不仅影响工作面正常回采,还加大了超前支护难度,威胁着工作面安全生产。本文以28302工作面回风顺槽为研究对象,分析了回风顺槽原支护设计,提出了合理有效的超前支护措施,保证工作面安全回采。

1 概 述

西山煤电集团马兰矿28302工作面位于井田北三盘区,工作面走向长度为1200m,倾向长度为178m,工作面回采煤层为8#石炭系煤层,煤层平均厚度为4.0m,采用综合机械化后退式回采工艺。28302工作面回风顺槽(502巷)位于工作面北侧,巷道断面规格为宽×高=4.2×3.5m,502巷直接顶主要以炭质泥岩为主,平均厚度为3.7m,该岩石层呈层状结构,性脆,在外力作用下很容易出现断裂。基本顶主要以粗砂岩为主,平均厚度为5.9m。根据马兰矿地测科提供资料显示,28302工作面在回采期间共揭露27条正断层,断层平均倾角为47°,平均落差为0.6m。受构造应力、采动应力以及上覆岩层自重作用,采空区垮落后工作面超前支撑压力加大,主要表现在煤壁片帮、端面顶板破碎、回风顺槽顶板下沉、底板鼓起、巷帮破碎严重等现象,威胁着工作面安全生产。

2 502巷原支护设计及效果分析

2.1 502巷原支护设计

(1)顶板永久支护。顶板采用锚杆、锚索、钢带、金属网等联合支护方式,顶板锚杆长度为2.0m,每排施工4根锚杆,锚杆间排距为1250×1200mm,每排锚杆配套一根钢带,钢带长度为4.0m。顶板锚索采用长度为5.3m,Ф21.6mm预应力钢绞线,每排施工两根,锚索间距为2.5m,排距为3.0m。

(2)支设木柱。巷道顶板永久施工完后,从工作面煤壁往外30m范围支设木柱,木柱长度为3.5m,Ф300mm,每排支设3根,间距为1.5m,排距为2.0m。

(3)护帮支护。502巷两帮采用三排“Ф20×2000mm螺纹钢全长锚固树脂锚杆+金属菱形网”支护,锚杆间排距1000×1200mm,矩型布置,最上排帮锚杆距顶板0.4m。

2.2 502巷顶板矿压观测

502巷顶板采用安装LBY-2H型顶板离层监测仪进行矿压观测,工作面煤壁往外30m范围内每隔15m安装一个离层仪,超过30m每隔50m安装一个离层仪。每班安排专人观测离层仪数值变化并进行记录。

2.3 502巷顶板支护效果分析

工作面在回采期间,502巷超前工作面30m范围内顶板出现下沉、巷道变形现象,当采空区垮落后,顶板下沉量较大,不能满足实际生产需要。当工作面揭露断层时,502巷顶板出现局部破碎、顶板鼓起、巷帮片帮严重、顶板部分锚杆出现折断、巷道内木柱出现断裂等现象,巷道最低高度为2.4m,顶底板最大移近量达1.1m,影响巷道行人、物料运输以及设备管理等,威胁着工作面安全生产。

3 502巷超前支护措施改进

为了提高502巷顶板稳定性,减少巷道顶板下沉、底鼓、片帮等现象,决定对502巷进行起底、施工泄压孔、架设工字钢棚以及施工迈步式锚索等支护。

3.1 起底、施工泄压孔

(1)起底。对502巷底鼓部分进行起底,保证巷道保持设计高度,巷道起底深度为0.5m,起底后确保底板平整。起底时采用风镐、洋镐等工具进行人工起底,严禁采用爆破施工工艺。

(2)泄压孔施工。为避免工作面回采期间502巷顶板出现超前压力集中现象,在502巷顶板施工泄压孔,泄压孔垂直顶板布置,泄压孔直径为60mm,孔深为4.0m,每排施工两个,孔间距为2.0m,每割5m施工一排泄压孔。

3.2 架设工字钢棚

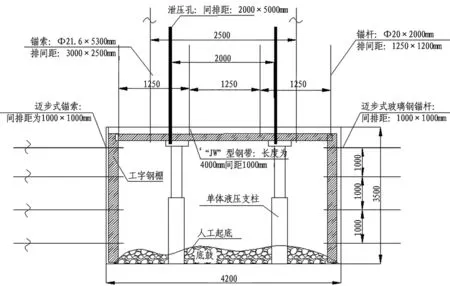

(1)502巷架设的工字钢棚为矩形断面,棚高为3.5m,棚宽为4.2m,每架钢棚主要由两节棚腿和一节顶梁组成,棚腿与顶梁之间采用卡缆固定。

(2)工字钢棚间距为1.5m,相邻两架钢棚顶梁之间铺设长度为1.7m,宽度为0.3m,厚度为0.05m木板,木板铺设后确保木板与顶板接触严实。

(3)为保证相邻两架钢棚起到联锁稳固作用,在相邻两架钢棚棚腿之间安装两组拉杆,同时防止502巷顶板压力集中过大造成钢棚顶梁出现变形弯曲现象,在钢棚架设后在每架钢棚顶梁下方支设两根单体液压支柱,支柱间距为2.0m,如图1所示。

图1 马兰矿502巷超前支护断面示意图

3.3 迈步式护帮支护

为了避免巷道顶板压力过大造成巷道两帮出现变形、片帮现象,决定对502巷工作面一侧巷帮施工加长迈步式玻璃钢锚杆,另一帮部施工迈步式锚索。

(1)502巷工作面侧煤壁施工玻璃钢锚杆长度为3.0m,锚杆直径为20mm,共施工四排支护,锚杆间排距为1.0m,第一排玻璃钢锚杆施工在距巷道顶板0.5m处且相邻两排锚杆成迈步式布置,每根锚杆采用一块玻璃钢托板与煤壁预紧。

(2)煤壁对面侧巷帮采用长度为5.0m,Ф17.8mm锚索进行支护,支护形式与煤壁侧护帮相同成迈步式布置,每根锚索采用一根长度为0.6m工字钢梁与巷帮进行预紧。

4 效果

502巷采取联合超前支护措施后,工作面在回采期间有效预防顶板破碎、底板鼓起、巷帮片帮等现象,工作面在过断层期间巷道顶底板最大移近量仅为0.3m,有效保证了工作面回采安全。