不等长综采工作面连续对接高效回采技术研究

张喜民 王全忠 陈亚明

(中国平煤神马能源化工集团平煤股份十矿,河南 平顶山 467013)

平煤十矿井田总体为一倾向北北东的单斜构造,构造特征可概括为“一向一背两断层”。构造的发育直接导致煤层倾角的变化,煤层倾角的变化又导致工作面采长的变化,工作面采长的精确计算对于综采工作面的安全管理极其重要。

本文以十矿戊七采区戊11-17010工作面为例,针对该工作面刀把式设计以及外段煤层倾角变化大的现状,通过合理的调整综采工作面的伪倾斜角度以及精确计算采长的变化,合理确定待接支架的位置,实现工作的里外切眼无缝对接及多次连续对接,保证了综采工作面的安全生产。

1 工作面概况

戊11-17010工作面位于-140戊七采区,东南邻戊七轨道下山、运输机下山及瓦斯专用回风巷,西北至26勘探线与一矿相邻,北邻原十一矿逆断层,南为戊8,9-17050采空区;上覆戊10-17010、戊8,9-17030、戊10-17030 采面及戊8,9-23030 采面,戊11煤层未开采。工作面有效走向长1118.5m,里段走向长488.5m,外段走向长630m,里段倾斜宽126.0~126.3m,平均126.2m,外段倾斜宽240.3~241.5m,平均240.9m,切眼斜长126.3m。煤层倾角0.4~13°,平均6°左右,工作面外段煤层倾角 4~13°。

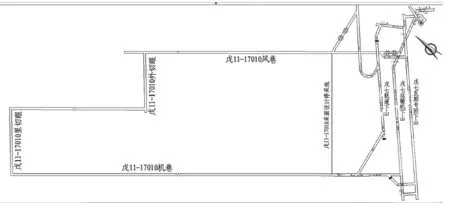

图1 工作面巷道布置图

该工作面设计采用走向长壁后退式采煤方法,为了避免断层影响,风巷及切眼设计时与已知断层位置保留有20m保护煤柱,风巷超前于机巷先行施工,当风巷施工到700m位置时,迎头出现一条落差大于7m的逆断层,且该区域内煤层赋存不稳定,经判断该断层为原十一矿逆断层的伴生断层,掘进工作面过断层期间巷道压力较大,变形严重,支护困难,严重影响安全生产,后经研究决定更改采面设计方案,采用刀把式设计,风巷退后至630m位置拐切眼,施工110m长的外切眼后继续拐方位施工里风巷,然后到设计位置与机巷切眼贯通,工作面巷道布置如图1所示。

2 切眼对接方案设计

戊11-17010工作面里段倾斜平均126.2m,外段倾斜宽平均240.9m,采排推至外切眼时需增加液压支架75架,对接后共需液压支架160架。

2.1 对接方案

综采支架的对接是采面对接的关键环节,对接支架间隙的合理与否直接决定对接的成败。若间隙较小将造成支架重叠,从而导致对接失败;反之,间隙过大则导致支架对接后存在“软支护”段(架间隙超过0.8m),致使运输机不能正常与支架连接,影响对接的速度与对接质量,给安全生产带来很大困难。因此,采用导线定位法配合工作面伪倾斜管理控制合理接架间距。定位方法是根据上风巷以及工作面推进到对接位置时采面总长度和机头与机尾超前距离的基础上,准确算出需要对接的支架位置,并指定外切眼第一架的位置。为保证有充足的对接空间,人为将外切眼第一架上调200mm。在距对接位置50m时,在风巷沿测点给出定位线,采面推进过程中加强伪倾斜管理,严格控制运输机的上窜下滑,当距对接位置30m时,根据现场对接要求和对接架的间隙,调整采面推进,确保对接架的间距在100~300mm范围内,实现综采支架顺利对接。

2.2 方案实施

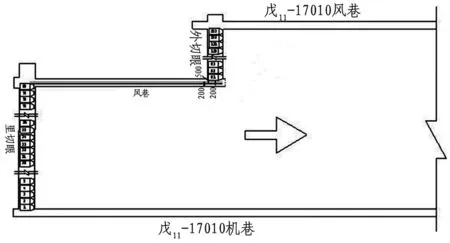

图2 采面延长及支架对接示意图

在工作面距切眼50m时,在风巷顶板上沿巷道掘进期间给的导线点标出一条红线至工作面,量出红线距采面85架的距离,同时量出红线距外切眼待接支架的距离,由此可知此时采面85架与待接支架的距离。

以待接支架前梁为基点做一条红线的平行线至工作面,这就是导线定位位置。在推进过程中,每天量85架与该线的距离,同时关注运输机机尾的位置,依靠甩机尾机头来控制上下窜动量,严格控制机尾架不能超出对接范围。

外切眼对接前风巷采用单体柱和铰接梁架设走向抬棚加强支护,保证巷道断面以确保对接空间。采面推到对接位置后,开始进行延长运输机的工作。

3 工作面采长精确计算

3.1 采长计算方法

工作面采长一般采用在平面图上直接量取,对于煤层倾角较小的综采工作面,这种方法相对较准确,但是对于煤层倾角较大以及采面煤层倾角不一致的工作面,这种方法误差较大,此时可以采取利用三角函数分段计算的方法得出工作面的实际采长。这种方法相对比较精确,但是还会存在一定误差,因此,理论计算还需要与工作面实际条件相结合来综合确定工作面的采长。

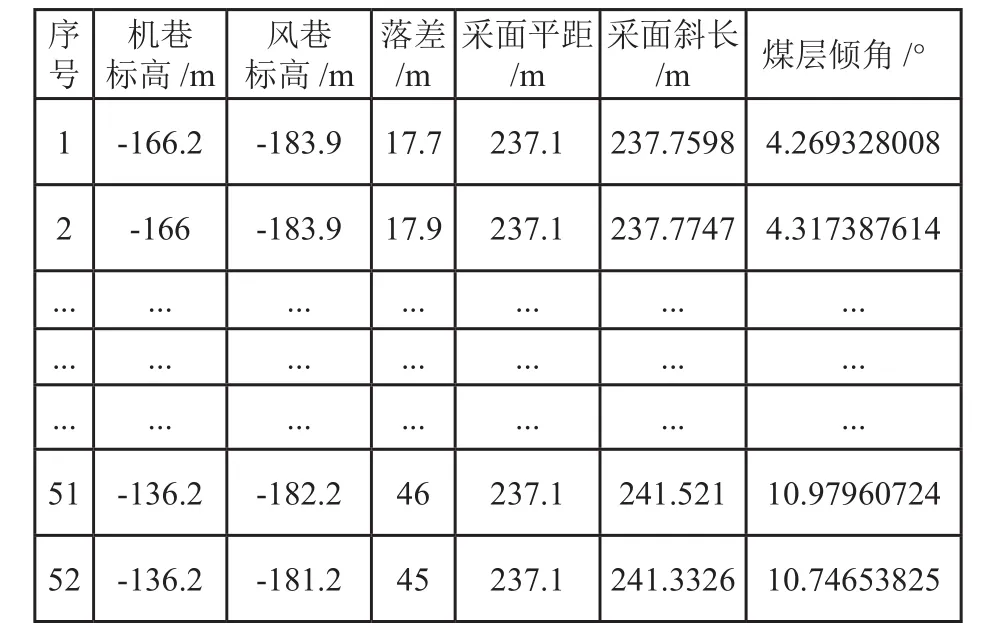

戊11-17010工作面对接后采面共有160架支架,随工作面的推进,煤层倾角随之变大,尤其到外段,煤层倾角达到13°,坡度的变大伴随着采长的变化,随着采面不断变长,需要不断增加支架来保证采面的顶板支护。因此,对戊11-17010工作面采长进行分段计算,自对接后机头机尾位置往外每隔10m量出机风两巷的标高,然后利用三角函数计算采面的斜长,以此为参考并结合采面的实际情况得出采面的采长变化情况。具体计算结果如表1所示。

表1 采长计算方法表

根据表格中数据可以大致看出采面往外推进时采长的变化情况,以此为基础提前进支架做对接准备,避免出现采面变长时支架进不去的情况,保证采面的安全生产。

3.2 采长变化分析

在生产过程中,当采面内煤层倾角发生变化时也会造成采长的变化,体现在生产中就是采面两端头距离巷帮距离变大或者变小,此时就需要精确分析采面内局部坡度的变化,对戊11-17010工作面某一天的采长进行分段计算,在采面内每5架量一次运输机挡煤板的坡度,以此为基础绘制1:1比例的采面剖面图,隔一段时间后,再用同样的方法做一张剖面图,根据两张图的对比,得出采面采长变化情况,以此为基础对采面进行局部调整,实现采煤工作面的精细化管理。

4 效益分析

4.1 经济效益

该工作面无缝对接及连续对接实现了刀把式采煤工作面的安全高效生产,避免了资源浪费,相对于遇断层直接拐切眼的设计来说,使该工作面净增加储量14.9万t,且避免了工作面内出现大断层导致搬家的情况,同时避免了因对接出现问题导致工作面长时间停产,甚至重新分布支架的情况。

4.2 社会效益

该项目的成功实施,为刀把式工作面的对接及安全回采提供了经验,在矿井地质条件日趋复杂,采掘接替紧张的情况下,有效地解决了刀把式工作面对接问题,避免了因对接出现问题导致工作面长时间停产,有效缓解采掘接替紧张局面,为同类型地质条件下采煤工作面的安全回采提供了参考,对地质条件复杂地区矿井的可持续发展具有重要意义。