纵扭复合振动超声加工运动特性研究*

张 能,魏 昕,汪永超

(1.广东工业大学 机电工程学院 ,广州 510006;2.河源广工大协同创新研究院,广东 河源 517000)

0 引言

随着产品逐渐向高精度、高强度、耐高温高压等方向发展,对具有优良化学与物理性能的硬脆材料需求日益增加[1],如蓝宝石、陶瓷等。目前已有许多研究学者在采用金刚石磨削或电火花加工等传统切削加工手段对这些材料进行加工时发现加工过程中刀具容易磨损,加工效率低下,加工成本高、表面质量不合格。难以满足生产应用的要求,极大限制了这类材料在实际生产中的应用[2],如何高效精密加工这类材料已成为目前迫切需要解决的难题。

超声振动加工是在传统切削加工基础上,通过外加超声电源发生器产生周期性高频简谐振动作用于加工工具上[3]。使得相对运动状态的改变导致切削去除过程发生变化[4],切削由传统的连续接触加工转变成周期性动态冲击磨削去除,有效地避免普通磨削中的不利因素,减小切削脆性材料的切削力,延长刀具寿命[5];加工表面质量较好[6],在硬脆材料的高效加工上体现出与普通磨削不同的工艺效果,所以有必要进一步基于运动形式的变化从加工特性角度分析超声振动加工工艺手段,这对深入研究超声加工机理和指导超声加工实际应用是很有意义的。

1 纵扭复合振动超声加工运动分析

纵扭复合振动超声加工是同时沿切深方向(切屑流出方向)和切削方向(刀具进给方向)施加周期性高频简谐振动,使得刀具在绕主轴进行高速旋转的同时存在着径向进给振动运动(振幅为A)和轴向振动运动(振幅为B),超声振动加工运动状态示意图如图1所示。

n—刀具绕主轴转速(r/min) θp—磨削深度(mm) Vf—刀具径向进给速度(mm/min) 图1 纵扭复合振动超声加工运动模型

由外加超声电源激励产生的二维超声振动作用于加工刀具上,在xz平面内刀具受到沿轴向和径向的超声振动作用下的简谐运动轨迹为:

x=Asin(ωt+φ)

(1)

z=Bsin(ωt)

(2)

式中,ω为外加超声电源振动角频率(rad/s);φ为轴向与径向超声振动间的相位差(rad)。

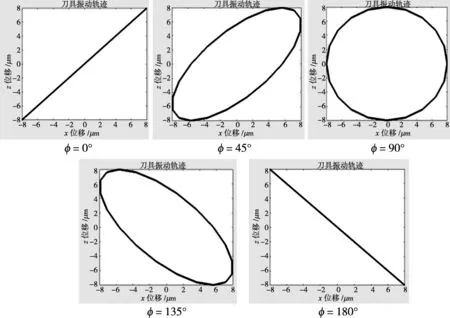

刀具表面上任意质点在xz平面内实际运动位移轨迹就是由具有相同频率却存在一定相位差的相互垂直的两个振动方向的位移矢量和合成[7]。根据运动轨迹方程初步对两个简谐振动运动表达式赋予参数值,振幅与角频率的数值对整体轨迹特征并无影响,只是决定轨迹运动的大致范围,振动方向之间的相位差决定轨迹的形状特点。利用Matlab软件仿真合成得到在x、z方向上振动相位差φ值不同时刀具质点的实际运动轨迹,如图2所示。

图2 不同振动相位差下刀具的合成运动轨迹

当沿两个方向的振动相位差φ为0°或180°时,刀具质点运动轨迹为直线;随着外加超声电源提供振动参数的不同,刀具合成轨迹是以两垂直方向振动振幅大小为长短轴的椭圆轨迹,振动相位差决定椭圆倾斜角度。运动轨迹局限在由两个方向振幅大小所确定的矩形面积内[8]。在实际加工过程中可以通过调整外加超声电源发生器来确定振动方向上的振幅大小及振动相位差φ,得到纵扭复合振动超声加工过程中刀具质点瞬时实际运动轨迹状态,以找到最合理的振动加工切削轨迹。

2 运动轨迹变化对加工特性的影响

外加超声振动使得刀具相对于工件的运动状态发生改变,从本质上将传统连续接触加工模式改为微观周期性高频断续分离型加工,微观上刀具和工件在加工过程中会出现接触-分离两种加工状态,导致实际加工过程中加工特性发生变化。

2.1 分离特性

假设超声电源激励产生的振动能量在加工过程中不存在传递损失,且刀具振动初始角为零,刀具受到不衰减的简谐振动驱动,那么刀具在切削进给方向上的相对位移和相对运动速度表达式为:

x=Asinωt+vft

(3)

vr=vf+Aωcosωt

(4)

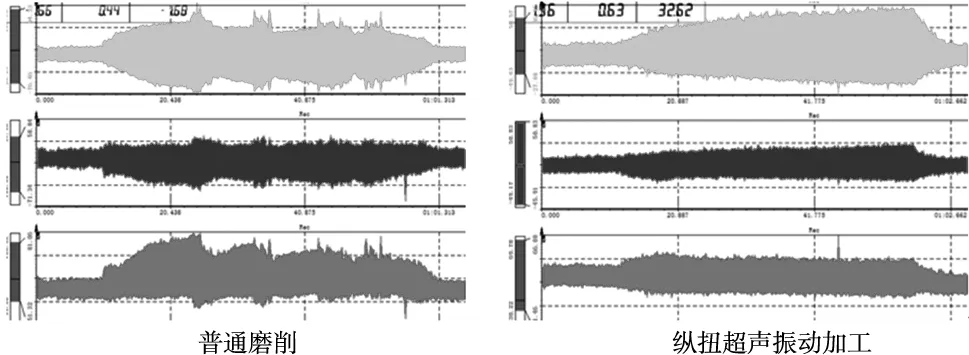

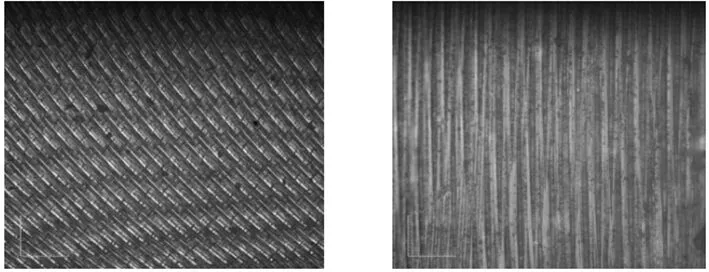

刀具在切削方向上的最大振动速度为Aω,当vf>Aω时,刀具-工件间的相对速度vr无法出现负值,即刀具始终接触工件无法分离;当vf 周期性分离-接触型加工可使切削液充分进入切削区域,润滑冷却刀具,保证刀具的锋利性;降低切削区域温度,促进切屑的排出,使得刀具和切屑之间的粘接现象与积屑瘤的产生得到抑制,保证加工表面质量;同时在要接触切削阶段,刀具集中能量高速冲击加工,对材料产生挤压,易产生斜向前发展的裂纹,利于塑性去除,且周期性往复熨压已加工表面可进一步提高加工表面质量。 受外加超声电源产生的周期性简谐振动的作用,刀具磨粒进行振动切削的速度及加速度大小和方向在实际加工过程中处于时刻变化中,由沿x、z方向的运动速度表达式可知其运动加速度表达式为: ax=-Aω2sinωtaz=Bω2sinωt (5) 超声电源激励产生振动的角频率较大,使得刀具瞬时加速度值很大,能量高度集中各磨粒切削刃处,切入切出材料都是瞬时高速冲击式切削。在接触区域附近产生应力集中[10],会破坏材料内部结构,降低材料自身强度,使得材料去除所需切削作用力降低,切屑脱离材料本体更容易,有利于抑制切削过程中的颠振现象,保证材料去除过程平稳,利于刚性差零件的高效精密加工。 为进一步验证超声振动加工不同于普通磨削的运动形式和加工特性所体现出的工艺优势,特进行超声振动磨削与普通磨削材料的对比试验,试验是在由高速磨削数控机床和纵扭超声振动系统复合而成的组合机床上进行,选取工程氧化锆陶瓷板为试验对象,关闭超声电源发生器即为普通磨削。 在进行对比磨削试验的加工过程中,同时也搭建好测力系统平台,采样频率100kHz,对加工过程中产生的动态磨削力进行实时测量,磨削力测量结果如图3所示。 主轴转速n=22000r/min,铣磨深度θp=6μm,进给速度Vf=650mm/min,超声振动输出电压30V图3 磨削力变化曲线 从图中可看出,普通磨削力动态不平,颤振现象明显,而超声磨削力平稳均匀,加工过程稳定,并且超声振动加工过程中法向力和轴向力均小于普通磨削,这是由于复合超声振动的引入使得刀具磨粒具有较大能量集中,在材料内部产生振动应力,降低材料的硬度,使其很快发生疲劳破坏,磨粒更易切入材料,材料破碎去除所需磨削力大大减小;同时磨粒与材料间高频分离-接触切削使磨削区散热条件充分改善,保证磨粒的锋利性降低磨削力;而超声振动磨削时的轴向力大于普通磨削,这是因为在复合振动作用下刀具磨粒的运动轨迹路径椭圆变化,不再是近似恒定的高度,沿切深方向的轴向振动直接叠加于普通磨削的轴向力,周期性叠加干涉作用显著增大复合振动超声加工轴向磨削力,往复熨压已加工表面,改善加工材料表面质量。 对加工后的材料表面进行超声清洗,首先采用表面轮廓仪对各加工表面取5个点测量表面粗糙度,以其平均值作为该加工表面的表面粗糙度值,测得普通磨削和超声振动加工的表面粗糙度值分别为0.1986μm和0.1499μm,可知超声振动加工能明显改善表面质量;再采用激光共聚焦对磨削材料表面进行观测分析,如图4所示。 ×10 超声振动加工 ×50 ×50 普通磨削 ×50 主轴转速n=22000r/min,铣磨深度θp=6μm,进给速度Vf=650mm/min,超声振动输出电压30V图4 氧化锆陶瓷磨削加工表面 可知在相同加工参数下,纵扭复合振动超声磨削得到的材料表面质量优于普通磨削,周期重复性椭圆轨迹使众多磨粒之间产生干涉,改变了接触加工区域的应力分布、材料表现出较好的塑性加工痕迹,磨削沟槽密集均匀,磨粒能量集中冲击式切削使磨痕被均匀截断,分离-接触过程减缓刀具磨损,促进切屑的排除,减少了表面的划伤和切屑的堆积,往复冲击熨压已加工表面,磨痕被多次切削,从而使得加工表面质量更加突出。 普通磨削表面存在大量杂乱无章的划痕轨迹,加工过程颤振无序,较大磨削力划过表面,使沟槽深度与宽度不均匀,表面出现大块破碎,材料去除仍以脆性破坏为主。 本文通过对纵扭复合振动超声加工所具有的不同于普通磨削的运动轨迹形式及加工特性进行分析,并结合磨削对比试验和相应检测分析手段来验证纵扭复合振动超声加工在实际加工过程中所体现出的工艺优势,得到如下结论: (1)施加纵扭复合振动下的超声加工具有不同于传统加工手段的运动轨迹和加工特性,切削去除过程不再是近似恒定的切深下的进给去除,而是变切深下的近似椭圆的去除路径,从而刀具与工件之间由传统连续接触切削改为周期性断续分离-接触切削,能量集中变速冲击特性对材料进行加工去除。 (2)纵扭复合振动超声加工独特的运动形式的加工特性在实际加工过程中相比较于普通磨削体现出显著的工艺优势,更有利于材料塑性微破碎去除、降低加工过程磨削力、平滑均匀磨削沟槽及优化加工表面质量,在精密加工领域存在一定的应用前景。 (3)但对于精密及超精密磨削材料平面时,刀具和工件尺寸一般较小,如果外加超声振动能量过大会导致高频刀具振动,降低加工系统整体刚性,反而影响加工精度,对加工效果造成损伤。所以后期应将复合振动超声加工方法理论与实际应用相结合,完善超声加工理论,明确超声加工机理,进一步推动超声加工技术的发展,促进其在精密及超精密加工领域的高效应用。2.2 冲击特性(变速特性)

3 磨削加工材料试验验证

3.1 磨削力测量

3.2 磨削表面分析

4 总结