沪通铁路长江大桥112m简支钢桁梁双悬臂架设施工技术研究

杨继光,韩治忠

(1.中国铁路上海局集团有限公司,上海 200000;2.中交第二航务工程局有限公司,湖北 武汉430000)

1 工程概况

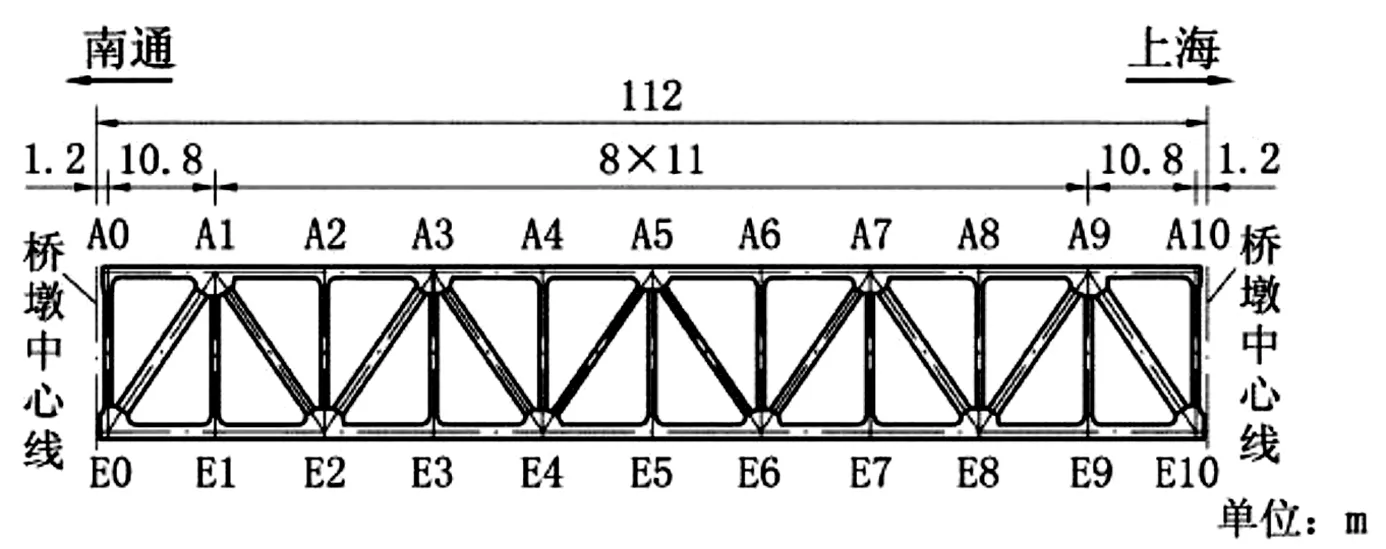

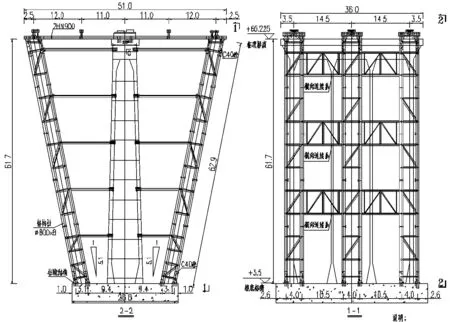

沪通长江大桥跨横港沙水域采用21跨112m跨简支钢桁梁,钢桁梁主桁采用三片桁架结构。主桁采用带竖杆的华伦式桁架,主桁中心间距2×14.5m,中心桁高16m。每跨10个节间,中间节间长11m,端部节间长10.8m。钢桁梁结构如图1、图2所示。

图1 112m简支钢桁梁立面(m)

图2 112m简支钢桁梁横断面(m)

2 钢桁梁拼装方案

横港沙水域处于浅水区,低潮时平均水深仅为1m左右,大型浮吊与运梁设备无法入内;钢桁梁跨数多,拼装工作量大,需多个作业面同时施工。经比选,钢桁梁起始作业面采取先连续后简支,散件双悬臂对称拼装的总体安装方法。在钢桁梁起始墩旁搭设支架,架设两台桥面吊机向两侧对称拼装钢桁梁。墩旁支架在钢桁梁拼装过程中使中间墩与钢桁梁形成T型刚构,传递钢桁梁恒载、施工荷载、不平衡力矩。双悬臂拼装过程中钢桁梁在自重作用下将发生下挠,墩旁支架内力将不断增大,为提高支架安全储备,采取抽取支架上垫板以降低支架内力的施工方法。大悬臂状态下钢桁梁应力水平较高,为降低安全风险,采取三主桁分桁片上墩的施工方法。

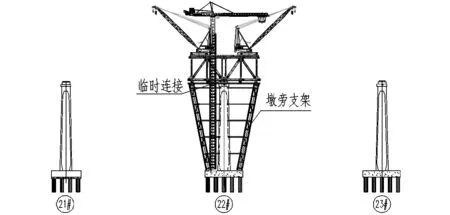

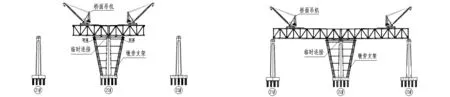

钢梁拼装过程可以分为四个阶段。第一阶段,利用1100t·m塔吊安装22#墩墩旁支架。第二阶段,利用塔吊完成22#墩墩顶南北两侧各两个节间钢桁梁安装,期间完成墩顶临时连接焊接;利用塔吊在墩顶两侧钢桁梁上分别安装桥面吊机,驻位于2#节间。第三阶段,桥面吊机调试完成后,利用桥面吊机拆除1100t·m塔吊;逐步向前完成节间钢桁梁的拼装;

为改善支架受力,考虑分别在第五、六节间安装完成时,分级各抽出支架顶部垫板10mm。第四阶段,第八节间钢桁梁对称拼装完成时,桥面吊机站位于第七节间,在此状态下,桥面吊机继续安装第九节间上游半幅(即中桁+上游侧边桁及联接系),后依次安装第10节间中桁下弦杆和中桁斜杆,实现钢桁梁中桁上墩;桥面吊机走行至第八节间,完成第九和第十节间其他杆件安装。主要施工工艺流程如图3所示。

(a)安装墩旁托架

(b)安装墩顶起始节间

(c)跨中节间拼装 (d)安装最后两个节间图3 钢桁梁主要拼装步骤

3 钢桁梁施工

3.1 22#墩墩旁支架搭设

22#墩墩旁支架主立柱采用Φ800×8mm钢管组成的格构柱,基础设在承台上,上下两层格构柱之间通过法兰螺栓连接。墩旁支架均由3排格构柱、承台和墩身内预埋件、柱脚、横向连接系、附墙、柱顶纵梁、横梁等结构组成支撑体系。

格构柱支撑在钢桁梁E2大节点上。为改善支架顶部和底部局部受力,在其顶部和底部3m范围内灌注C40混凝土。钢管立柱斜度为1∶5.1,顶部设置加劲柱帽,采用2HN900型钢贯通对拉,如图4所示。

图4 22#墩墩旁支架布置

3.2 钢梁起始段塔吊布置

钢桁梁起始段的长度需满足在其上面布置架梁吊机的要求,通常为2-3个节间。通常在起始段钢桁梁的后面或侧面设置提升吊机。起始段钢桁梁常用的起吊设备有履带吊(汽车吊)、龙门吊、桅杆吊、大型塔吊等。鉴于本工程墩身较高(22#墩达61.7m),塔吊为较为经济的选择。

在22#墩墩旁布设一台1100t·m塔吊,用于墩旁支架、22#墩南北侧各两个节间钢桁梁以及桥面吊机的安装。塔吊基础设置在承台上,综合考虑钢桁梁与桥面吊机安装位置,塔吊设置于22#墩南侧下游,见图3(a)。塔吊穿过钢桁梁第一节间并保证与支架及钢桁梁主桁杆件不冲突,相干涉的下弦平联与公路纵梁在塔吊拆除后安装。

3.3 墩顶临时连接结构

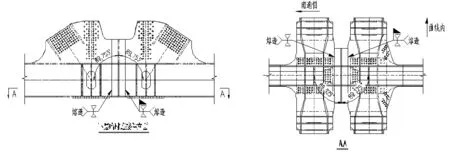

21#-22#墩和22#-23#墩两跨简支钢桁梁在22#墩墩顶位置非连续。为了使双悬臂拼装过程中22#墩两侧钢桁梁自身形成平衡体系,在22#墩墩顶设置临时连接。临时连接采用焊接结构形式。

经分析钢桁梁悬臂拼装时前端位移主要由三个因素决定:1)结构自重导致下挠;2)预拱度导致下挠;3)两跨间临时连接角度的影响。为保证悬臂端钢桁梁顺利上墩,墩顶两侧钢桁梁呈“V”形。另21#-22#墩和22#-23#墩处于平曲线范围内,钢桁梁在墩顶以折代曲,两跨钢桁梁水平面上形成夹角。上下层临时连接如图5、图6所示。

图5 下弦临时连接示意图

图6 上弦临时连接示意图

3.3 墩顶钢桁梁拼装及悬臂拼装

(1)墩顶4节间安装

墩顶4节间钢桁梁采用1100t·m塔吊进行安装,总体上遵循“先主桁,后联接系”、“先下后上”、“先近后远”的原则。两侧下弦杆安装调位完成后墩顶临时连接首先采用马板定位,不急于焊接,防止产生焊接变形。在第一节间上弦安装完成,22#墩两侧第一节间框架均形成后进行上下弦墩顶临时连接焊接施工。

(2)钢桁梁悬臂拼装

墩顶四节间钢桁梁高强螺栓施工完成后,采用塔吊进行桥面吊机安装。桥面吊机调试完成后,采用桥面吊机将塔吊拆除,之后桥面吊机向两侧对称双悬臂拼装钢桁梁。钢桁梁悬臂拼装亦遵循“先主桁,后联接系”、“先下后上”、“先近后远”的原则。双悬臂拼装过程中对不平衡荷载严格控制,3~6节间施工过程中不平衡荷载按照150t控制,7~8节间施工过程中不平衡荷载按照100t控制,上墩前最大悬臂状态下不平衡荷载按照70t控制。

3.4悬臂拼装过程中结构安全控制措施

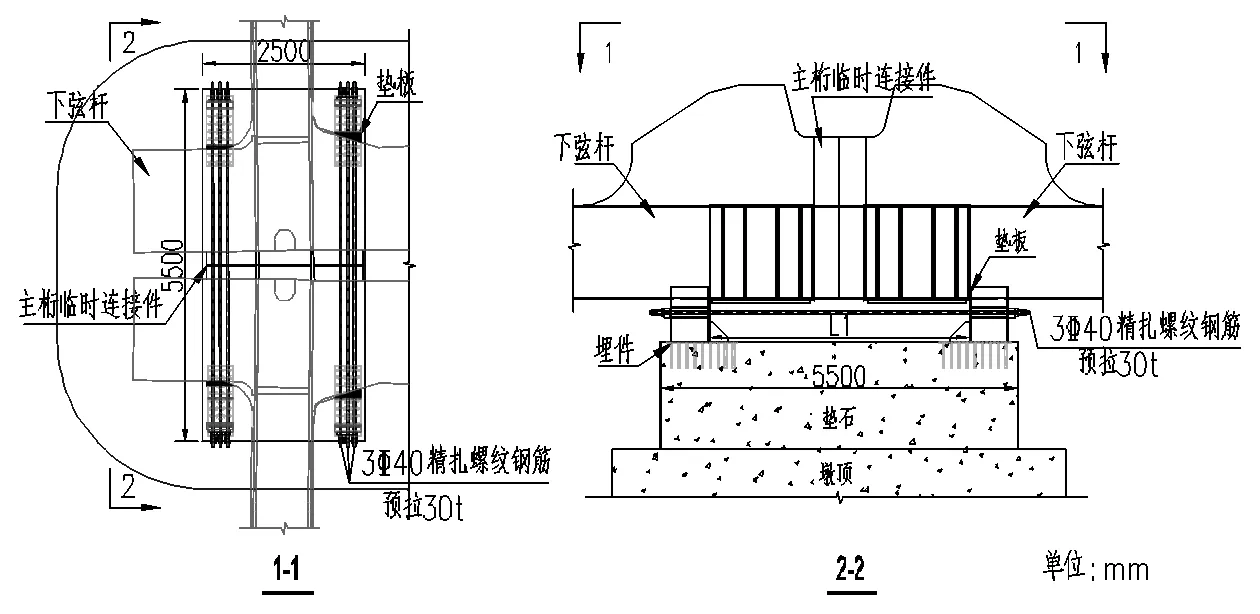

(1)横向倾覆稳定控制

为防止施工期间在横风作用下钢桁梁出现横向侧滑或倾覆,在22#墩墩顶采取横向约束措施。墩顶施工过程在中桁支座垫石两侧设置预埋件,之后在预埋件上焊接型钢,通过型钢对拉结构形成横向限位,对拉采用精轧螺纹钢,如图7所示。单组横向限位按抗600t水平力设计。

(2)纵向倾覆稳定控制

双悬臂拼装过程中,钢桁梁未上墩顶前,双悬臂最大长度约100m。该工况条件下,若遭遇台风或超强突风,整个结构体系最为不利。支座垫石施工过程在边桁支座垫石四个角点位置设置预埋件,之后在预埋件上焊接型钢,通过型钢对拉结构形成纵向限位,对拉采用精轧螺纹钢,如图8所示。

图7 22#墩横向限位结构

图8 22#墩纵向限位结构

(3)墩旁支架应力控制

钢桁梁对称双悬臂拼装过程中,在竖向由两侧墩旁支架和桥墩共三处支撑。悬臂架设时,钢桁梁在自重作用下将发生下挠,且下挠量越来越大,最终形成类似于“⌒”形状的拱状结构,墩旁支架内力将不断增大。

在此种受力状态下,主墩和墩旁支架间所分配荷载发生协调。支架刚度越大,支架最终所分担的荷载将越大,从而使支架处于不利状态。

针对以上情况,提出钢梁对称双悬臂拼装时,抽取支架上垫板以降低支架内力的应对方法,即在钢梁双悬臂拼装过程中,悬臂端长度达总长度一半左右时,考虑此时支点处支承力不太大,通过千斤顶顶升使得支点脱空,而后一次或者分两次抽掉一部分垫板,以消除部分此时支架已经分担的荷载,将荷载全部或绝大部分转移到桥墩上,继续对称悬臂拼装钢桁梁至最大悬臂长度,进而完成上墩。采用此方法后,墩旁支架所承担的荷载将大大减小,从而提高临时结构安全系数,降低施工风险。

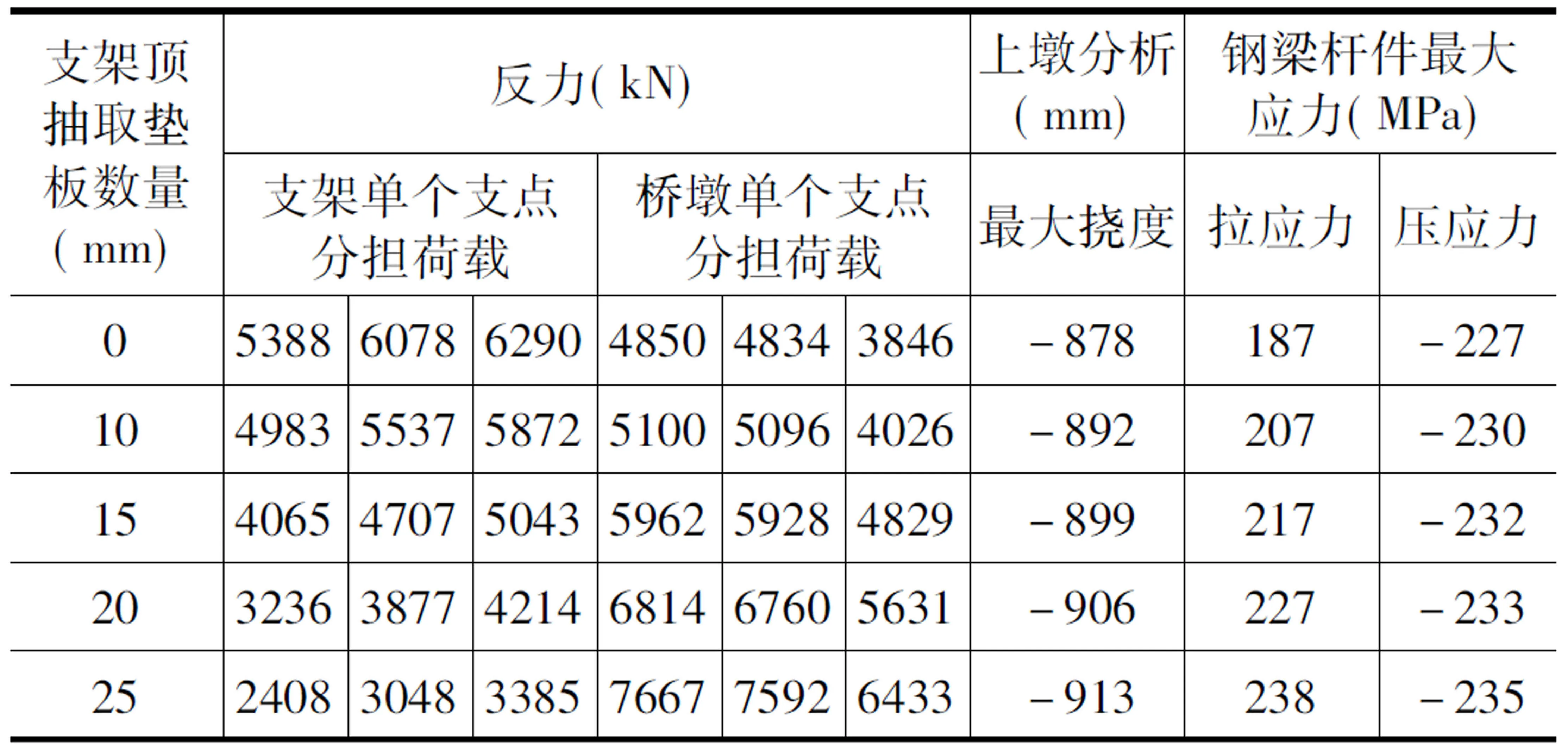

建立施工过程的有限元分析模型,考虑结构自重、施工荷载、风荷载以及温度等荷载,计算了支承点处抽掉垫板厚度分别为0mm、10mm、15mm、20mm、25mm工况下的支点反力、前端挠度及钢桁梁杆件应力,见表1。

表1 最大悬臂状态下支点高度对应钢桁梁支架敏感性分析表

由表1可知,在钢桁梁前五个节间架设过程中,为适应钢桁梁悬臂拼装变形规律,逐步将支架支点处钢板抽掉最大达到20mm,可实现支架与墩顶荷载的优化配置。即支架上单点最大荷载由6290kN减小到4214kN,提高了支架安全度;相应地,墩顶支座处单点最大荷载由4850kN增大至6814kN,进一步增强了墩顶支承的稳定性。而且通过分析,在采取该措施情况下,钢桁梁应力变化不大,均处于较为安全的应力水平。实际施工过程中,钢桁梁第五和第六节间安装完成后,分两次将支架顶E2节点处支垫各抽掉10mm(此时支架尚未脱空)。支架顶垫板的抽取通过在E2节点旁起顶实现。

4 结语

沪通长江大桥21#-22#墩和22#-23#墩钢桁梁自2016年12月17日开始安装;2017年3月17日完成桥面吊机调试,开始对称悬拼;2017年4月18日完成两跨钢桁梁安装。通过对钢桁梁施工过程总结,形成以下结论:

(1)总体施工方案技术经济合理可行。投入一套墩旁支架,在22#墩墩顶设置临时连接,利用两孔钢桁梁自身形成平衡体系达到两个作业面同时施工的目的,减小支架和钢桁梁配重等措施材料投入。

(2)在钢桁梁起始节段吊装设备的选择上,通过对墩旁塔吊选型及布置深入研究、精确模拟,实现塔吊较小吊幅即能覆盖墩顶四节间钢桁梁,减小对塔吊起重能力的要求。

(3)在钢桁梁大悬臂状态下,提出并实施了钢梁对称双悬臂拼装时支架抽垫板内力降低方法,避免支架应力过大,保证了结构安全。

(4)提出并实施了双悬臂拼装过程中墩顶设置纵横向限位固定措施,保证了大悬臂状态下钢桁梁稳定。

以上施工工艺的成功应用,保证沪通长江大桥较好完成钢桁梁架设任务,可为后续类似工程施工提供参考。