体积放射性光源的发光体制备中凝胶时间的影响因素研究

刁义荣,康 艺,胡石林

(中国原子能科学研究院,北京 102413)

放射性光源是利用放射性核素衰变放出粒子与荧光物质作用,输出光子。放射性光源主要包括面放射性光源与体积放射性光源:面放射性光源是将荧光粉均匀涂覆在玻璃管内壁,将放射性物质(多为气体)填充至管内,光以面的形式输出;体积放射性光源是将荧光粉均匀分布在某种基体中,以三维结构的体积形式存在,光以体积的形式输出[1]。

在体积放射性光源的研究中,荧光粉ZnS∶Cu以物理掺杂的方式和透明的SiO2气凝胶基体均匀混合并成型干燥后制备ZnS∶Cu-SiO2气凝胶混合体(简称发光体),光从发光体中向外发散。可选取气态氚为放射性物质、ZnS∶Cu为荧光物质、SiO2气凝胶为基体材料开展体积放射性光源的研究[2-5]。SiO2气凝胶是具有网络结构的轻质、多孔纳米材料,广泛应用于保温隔热、声学延迟、集成电路等领域[6]。溶胶-凝胶法制备的SiO2气凝胶具有一定的孔隙率和高比表面积,透明性良好,有利于气态氚的渗透和光线向外发散;同时可利用溶胶凝聚的过程,完成荧光粉ZnS∶Cu的物理掺杂以及发光体的成型,并且需要整合在基体SiO2气凝胶制备工艺的缩聚反应过程中,因此合适的凝胶时间不仅要满足制备出高性能的SiO2气凝胶基体,还要满足掺杂和成型工艺的要求,可见,凝胶时间是整个工艺的关键参数。

制备体积放射性光源用ZnS∶Cu-SiO2气凝胶混合体,需要将荧光粉ZnS∶Cu的掺杂工艺和ZnS∶Cu-SiO2气凝胶混合体的成型工艺整合到凝胶的缩聚反应同时进行。制备工艺需要凝胶时间满足成型工艺操作的条件下尽量缩短,避免荧光粉的沉淀。同时凝胶时间也是样品性能的影响因素,缓慢缩聚的样品易形成多分支的网络结构,粒径和孔径均较小;快速缩聚的样品网络分支少且稀疏,孔径较大。本研究以正硅酸乙酯(TEOS)为硅源,采用溶胶-凝胶法制备二氧化硅气凝胶基体,采用物理掺杂的方式掺杂荧光粉ZnS∶Cu,在常压条件下制备发光体,研究定量荧光粉掺杂对凝胶时间的影响,寻找合适的凝胶时间,为发光体的制备工艺提供依据。

1 主要仪器与试剂

1.1 主要仪器

WBS-80M水浴型磁力搅拌器:日本ASONE公司产品;VOS-60A真空干燥箱,STIK仪器设备(上海)有限公司产品;BET吸附仪:美国麦克公司TristarⅡ3020。

1.2 主要试剂

正硅酸乙酯(TEOS)、氨水、正己烷、无水乙醇:分析纯,国药集团化学试剂有限公司产品;荧光粉ZnS∶Cu(粒径范围3.5~11 μm)、草酸:北京诚信利佳商贸有限公司产品。

2 实验方法

2.1 荧光粉掺杂对凝胶时间的影响

溶胶-凝胶反应分为水解和缩聚反应,其中水解反应速率随pH增大而减小,缩聚反应速率随pH增大而增大。通过控制酸性条件下的反应时间可以控制水解程度,水解充分后,通过控制碱式催化剂的加入可以控制缩聚发生的速率。水解时间指酸、碱催化剂加入的时间差,水解时间越充分越利于凝胶的形成。凝胶时间指溶胶溶液加入碱性催化剂至溶胶溶液失去流动性(即容器倾斜45°情况下胶体不流动)所用时间。凝胶时间影响需要结合制备工艺需求和发光体性能综合考虑。

2.1.1水解时间

溶胶-凝胶法制备ZnS∶Cu-SiO2气凝胶混合体,水解反应进行时,荧光粉未掺杂,溶胶的状态与基体SiO2气凝胶制备相同,即在酸催化产生Si-OH的过程。研究不同水解时间10、20、30、40、50、60、70 h对凝胶时间的影响。

2.1.2碱催化剂

由于缩聚反应的速率随pH增大而增大,在实验过程中,通过碱催化剂调节缩聚反应速率,控制凝胶时间。碱式催化剂选择NH3·H2O溶液,主要影响因素包括碱催化剂的浓度和用量。

2.1.3反应温度

反应温度指缩聚反应发生时的温度。研究不同温度:室温、40、50、58、61、70 ℃对无掺杂及掺杂的凝胶时间影响。

2.2 发光体制备

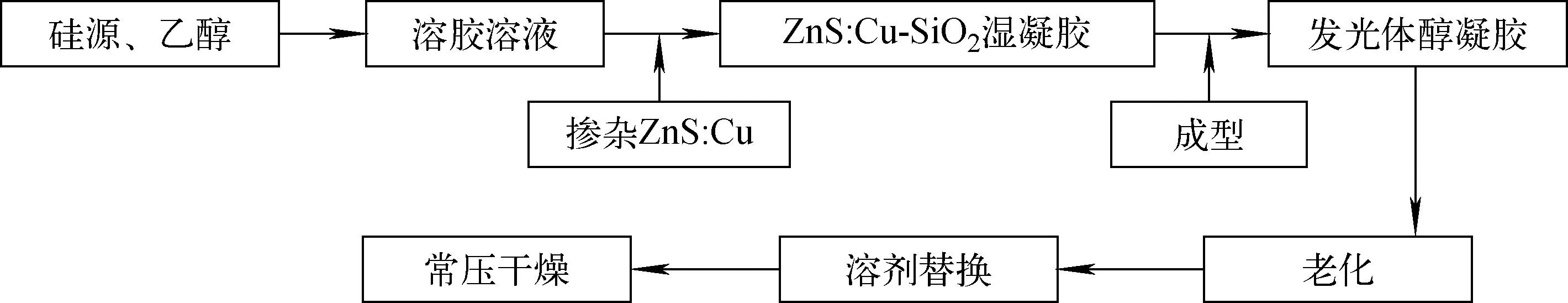

发光体的制备工艺路线示于图1。将TEOS、无水乙醇以一定质量比混合均匀,然后加入一定量0.01 mol/L草酸溶液静置水解24 h以上,形成溶胶溶液。在溶胶溶液中掺杂定量的荧光粉ZnS∶Cu,震荡,搅拌均匀。加入一定量的氨水溶液,当溶胶溶液凝聚成半流动状态时,将其吸入成型装置,使溶胶在成型装置中完成缩聚反应,形成具有一定网络结构、形状的醇凝胶发光体。取出醇凝胶发光体,经过老化、溶剂替换和常压干燥,得到ZnS∶Cu-SiO2气凝胶混合体。其中,凝胶过程依靠水解和缩聚反应,两个反应的速率随pH的变换呈相反变化趋势,水解反应采用酸性催化剂草酸溶液;缩聚反应采用碱性催化剂氨水溶液。

2.3 发光性能

制备发光体的光亮度由中国计量院检测。参考JJG211-2005亮度计检定规程为测试依据;测试环境条件:温度24 ℃,湿度20% RH;测试主要仪器:微弱光亮度计,测量范围10-5~101cd/m2。

制备发光体的比表面积及孔径分布通过BET吸附仪检测,吸附质为氮气,孔径和孔面积根据BJH法计算。

图1 发光体的制备工艺路线示意图Fig.1 The diagram of the preparation process of luminescent body

3 结果与讨论

3.1 荧光粉掺杂对凝胶时间的影响

3.1.1水解时间

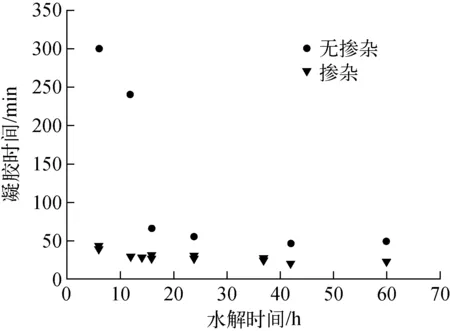

图2 水解时间对凝胶时间的影响Fig.2 The effect of hydrolysis time on gelation time

水解时间对凝胶时间的影响结果示于图2。由图2结果可知,水解时间大于24 h, 凝胶时间变化不明显,可视为溶胶溶液水解充分。在水解时间相同的情况下,ZnS∶Cu的掺杂对溶胶溶液的凝胶时间影响明显。溶胶-凝胶法制备SiO2气凝胶的水解时间对凝胶时间的影响可以通过酸-碱催化机理解释。对于一个TEOS分子,酸催化过程中产生Si-OH的难度为C2H5OSi(OH)3>(C2H5O)2Si(OH)2>(C2H5O)3SiOH。水解产生(C2H5O)3SiOH的数量越多,Si-OH含量越多,对缩聚反应越有利。随着水解时间延长,体系中Si-OH的含量基本不发生变化,对缩聚影响不大,表现为凝胶时间基本不变。在发光体的制备工艺中,水解反应发生在荧光粉掺杂之前,因此水解时间对发光体的凝胶时间影响与对基体SiO2气凝胶的凝胶时间影响相同。

3.1.2碱催化剂

1) 碱催化剂浓度

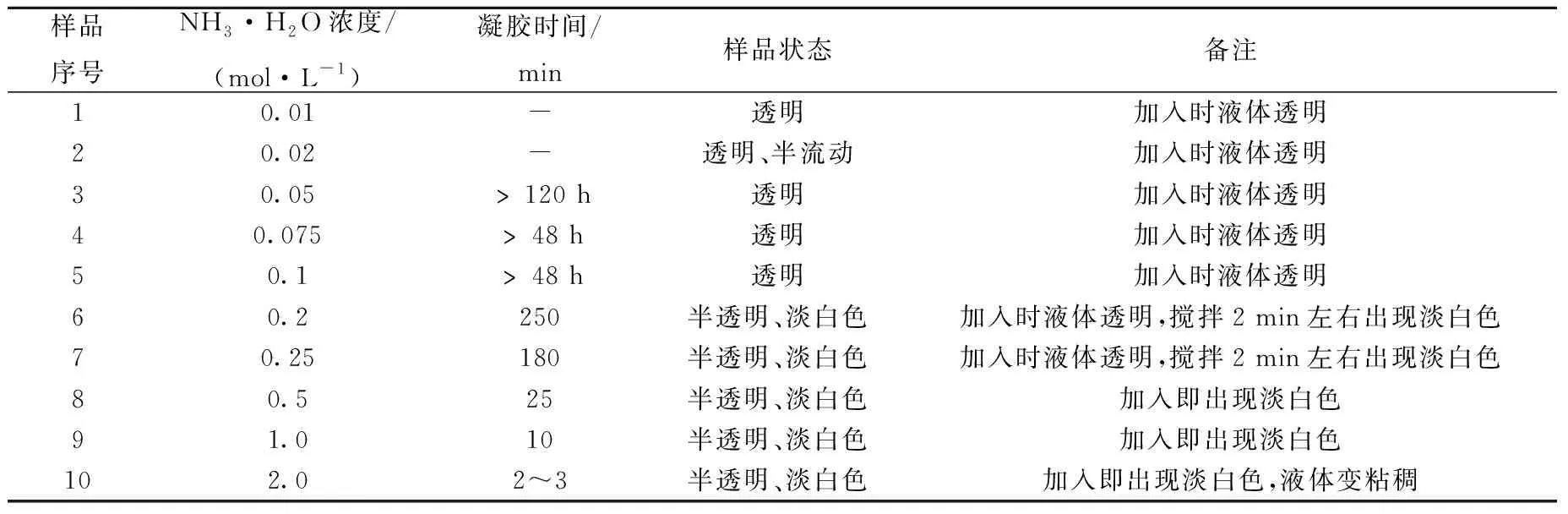

荧光粉掺杂工艺整合在溶胶溶液的缩合反应中进行。碱催化剂NH3·H2O浓度对凝胶时间的影响结果示于图3。由图3结果可知,随着NH3·H2O浓度增大,缩合反应速率增大,凝胶时间从大于250 min缩短为2~3 min;当NH3·H2O浓度大于1 mol/L时,凝胶时间随浓度的变化不大,但是随着浓度的增大,制备的发光体醇凝胶体中出现不规则的细小裂纹,发光体醇凝胶的颜色越来越暗,可见NH3·H2O浓度对基体SiO2气凝胶的状态影响明显。

碱催化剂浓度对基体SiO2气凝胶状态的影响列于表1。由表1数据结果可知,随着碱催化剂浓度增大,SiO2气凝胶基体的密度增加,透明性降低;当NH3·H2O浓度>0.2 mol/L时,凝胶不透明,呈现白色。作为发光体的基体材料,要求透明度高。结合碱催化剂浓度对基体SiO2气凝胶透明度以及对发光体凝胶时间的影响,碱催化剂浓度应控制为≤0.1 mol/L。

图3 碱催化剂浓度对凝胶时间的影响Fig.3 Effect of concentration of alkali catalyst on gelation time

样品序号NH3·H2O浓度/(mol·L-1)凝胶时间/min样品状态备注10.01-透明加入时液体透明20.02-透明、半流动加入时液体透明30.05﹥120 h透明加入时液体透明40.075﹥48 h透明加入时液体透明50.1﹥48 h透明加入时液体透明60.2250半透明、淡白色加入时液体透明,搅拌2 min左右出现淡白色70.25180半透明、淡白色加入时液体透明,搅拌2 min左右出现淡白色80.525半透明、淡白色加入即出现淡白色91.010半透明、淡白色加入即出现淡白色102.02~3半透明、淡白色加入即出现淡白色,液体变粘稠

注:质量比TEOS:无水乙醇:草酸溶液=1∶7∶5,水解24 h以上;反应温度为室温。

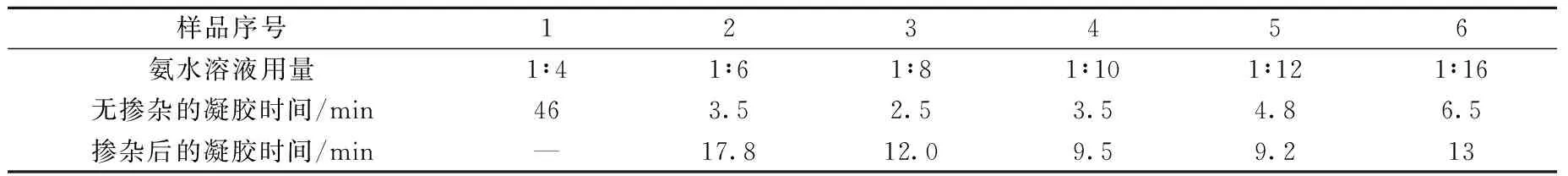

2) 碱催化剂用量

在确定碱催化剂浓度的基础上,改变碱性催化剂的用量控制反应速率,调节凝胶时间。溶胶溶液经过充分水解反应后掺杂定量的ZnS∶Cu并加入氨水溶液,搅拌均匀。氨水溶液浓度为0.1 mol/L。碱性催化剂用量对凝胶时间的影响结果列于表2。由表2结果可知,碱催化剂的加入可有效提高缩聚反应速率。随碱催化剂用量增加,缩聚反应速率增大,表现为凝胶时间逐渐变短;TEOS与氨水溶液达到一定摩尔比(无掺杂1∶8,掺杂1∶12)时,凝胶时间出现最小值;之后凝胶时间随着氨水溶液用量增加而延长,这是由于水是缩聚反应的产物,水量增加抑制了反应速率增大,表现为凝胶时间略有延长。

表2 碱性催化剂对凝胶时间的影响Table 2 Effect of alkaline catalyst on gelation time

注: 1) 氨水溶液用量为TEOS/氨水溶液用量的摩尔比;

2) 质量比TEOS∶无水乙醇∶草酸溶液=1∶7∶5,水解24 h以上,反应温度50 ℃。

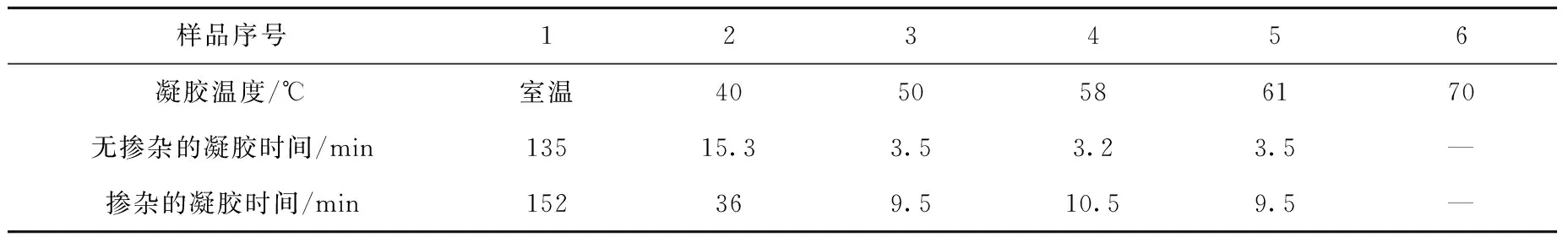

3.1.3反应温度

反应温度对凝胶的影响结果列于表3。由表3结果可知,随着反应温度升高,凝胶时间缩短。由于温度升高提高了溶胶溶液中分子的运动速率,增加了分子间的碰撞,表现为凝胶时间缩短。实验表明,反应温度能有效调节凝胶时间,但是反应温度过高容易造成反应体系中水分的蒸发,掺杂荧光粉容易产生沉淀,不利于荧光粉的均匀和凝胶的成型,因此反应温度应不超过60 ℃为宜。

表3 反应温度对凝胶时间的影响Table 3 The effect of temperature on gelation time

注:质量比TEOS∶无水乙醇∶草酸溶液∶氨水溶液=1∶7∶5∶10,水解时间24 h以上。

3.2 ZnS∶Cu-SiO2气凝胶混合体结构

以TEOS为硅源,采用0.01 mol/L草酸溶液为酸催化剂,0.1 mol/L氨水溶液为碱催化剂,原料质量比 TEOS∶乙醇∶草酸溶液∶氨水溶液=1∶7∶5∶12,水解24 h以上,反应温度50 ℃。制备的未成型ZnS∶Cu-SiO2气凝胶混合体为荧光绿。1、2号样品的BET比表面积,平均孔径,孔体积分别为591.7、700.3 m2·g-1,12.37、5.16 nm,2.24、1.04 cm3/g·nm。

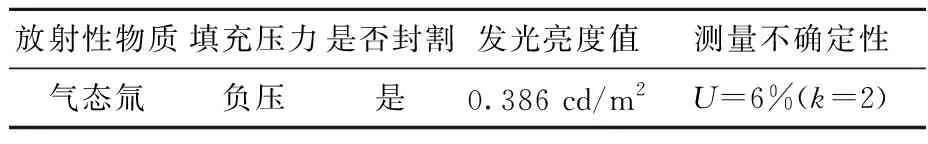

3.3 ZnS∶Cu-SiO2气凝胶混合体的发光性能

将发光体的成型工艺整合到ZnS∶Cu-SiO2气凝胶混合体的制备工艺中,制备的发光体经中国计量院检测,结果列于表4。由表4结果可知,开发的ZnS∶Cu-SiO2气凝胶混合体制备工艺整合荧光粉的掺杂工艺以及发光体的成型工艺制备的发光体,经过初步充氚封割后,其发光亮度为0.386 cd/m2。

表4 ZnS∶Cu-SiO2气凝胶混合体的光强度Table 4 The light intensity of the ZnS∶Cu-SiO2 aerogel mixture

4 结论

在ZnS∶Cu-SiO2气凝胶混合体的制备工艺中,凝胶时间可以通过对水解时间,碱催化剂浓度及用量和反应温度等影响因素进行调节。水解时间应尽量长,使溶胶充分水解。实验结果表明,水解时间大于24 h时水解充分;碱催化剂浓度不大于0.1 mol/L;适量增加碱催化剂的用量、提高反应温度可以提高缩聚反应速率,缩短凝胶时间。在上述条件下制备的ZnS∶Cu-SiO2气凝胶混合体经氚气激发,可发出微弱光。