固态发酵饲料自动发酵饲喂一体设备设计与试验

刘莫尘 马郡祥 韩守强 李 承 李玉道 李法德

(1.山东农业大学机械与电子工程学院, 泰安 271018; 2.山东省园艺机械与装备重点实验室, 泰安 271018)

0 引言

微生物发酵饲料可以降解饲料中的抗营养因子、调节肠道微生态平衡、增强机体免疫功能和改善环境,作为功能性饲料,具有气味香、适口性好、动物喜食等优点[1-6]。研究表明,使用发酵饲料能够改善各生长阶段猪只的健康状况,提高生产性能和机体免疫力,并有效降低腹泻指数,节约医药费用[7-11]。

国内普遍采用的益生菌发酵剂固态发酵饲料,是微生物在有少量游离水的固态湿培养基上, 在适当温度下发酵而成的饲料,固态发酵过程不需严格无菌,具有无废水排出、 生产成本低和产出率高等优点[12]。目前,比较典型的养殖户随产随用的固态发酵饲料生产方式,主要有呼吸膜袋装发酵和堆放式发酵池发酵[13]。这两种方式均需要人工将饲料和菌液混合均匀后,再装入发酵袋或者发酵池,人工操作繁琐、劳动强度大;而直接购买饲料生产厂家发酵完成的饲料,存在营养损失大、运输成本高的问题[14]。在饲喂环节中,市场上有针对液体发酵饲料的集约化饲喂系统[15],尚无适用于固态发酵饲料的饲喂系统,只能人工饲喂,严重制约了固态发酵饲料的推广和使用。

本文设计一种固态发酵饲料自动发酵饲喂一体设备,在饲喂现场实现从饲料的上料发酵到饲喂整个过程的自动化。

1 设备整体设计

1.1 设计要求

本设备针对固态厌氧发酵的全价料,在单个饲喂车间内使用,设计的基本要求是:实现饲料的定量搅拌上料;实现定时密闭发酵,发酵完成后对不同养殖对象定量饲喂;能保证饲喂的连续性,操作简单,所需人工操作少,适合中小养殖户使用。

1.2 整机结构与工作流程

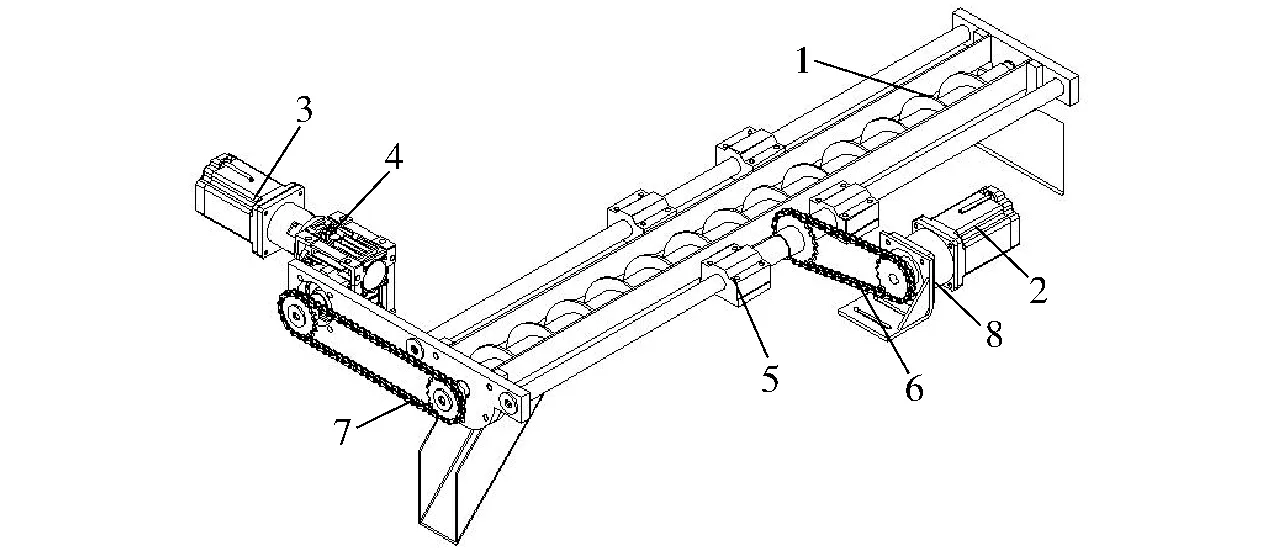

本设备分为主控台、上料发酵系统和饲喂系统3部分,如图1所示:主控台用于上料发酵系统的控制和与饲喂系统的通讯,并具有人机交互功能;上料发酵系统可实现定量上料、定时发酵、自动排料等功能;饲喂系统在发酵完成后对不同的食槽进行定量布料。

图1 设备整体结构图Fig.1 Overall structure sketch of automatic fermenting and feeding equipment1.导轨 2.发酵桶 3.螺旋提升机 4.上料料斗 5.水平螺旋输送机

本设备的工作流程如下:人工将混合过接种菌液的全价料倒入上料料斗,在主控台设置饲喂对象、上料体积、发酵时长等参数;水平螺旋输送机内将饲料和菌液混合均匀,由螺旋提升机送料至发酵桶,发酵完成后,发酵桶排料给饲喂车,饲喂系统根据主控台指令,进行不同食槽的定量布料。

2 主要部件设计

2.1 上料发酵系统

2.1.1上料机构

上料机构由上料料斗、水平螺旋输送机、螺旋提升机组成。

单次发酵饲料体积最大值为100 L,设计料斗体积163 L(图2a);料斗底部计量槽轮用于计量下料(图2b),其单个槽截面积s为726 mm2,槽轮长度l为0.16 m,共6个槽。

槽轮充填系数为1,转动一圈下料体积计算式为

V=6sl=0.7 L

(1)

步进电机带动槽轮转动,选择步进电机型号86BYG250H,保持力矩12 N·m,额定电压24 V,减速器减速比i为5。设置步距角θ为1.8°,步进电机频率f为1 500 Hz,则槽轮每秒输出体积V′计算公式为

(2)

水平螺旋输送机、螺旋提升机均采用实体面型螺旋叶片输送机,在输送饲料的同时,起到充分均匀混合菌液和饲料的作用。螺旋输送机输送量计算公式[16]为

(3)

式中D——螺旋直径,m

S——螺距,m

n1——螺旋转速,r/min

ρ——物料密度,t/m3

φ——物料充填系数C——倾斜系数

水平输送和螺旋提升的螺旋直径均为0.25 m,螺距0.2 m,物料密度0.9 t/m3,物料充填系数0.38。两个三相异步电机分别为两个输送机提供动力:水平方向倾斜系数为1,运行转速100 r/min;提升方向倾斜系数为0.67,运行转速175 r/min。根据式(3),计算得到水平输送量为20 t/h,提升输送量23.6 t/h。

螺旋输送机运行功率计算公式[17]为

(4)

式中P——物料运行所需功率,kW

L——输送长度,m

H——升运高度,m

η——电机及减速机效率

ω——阻力系数

水平螺旋输送机输送长度1.5 m;螺旋提升机输送长度2 m,升运高度2.1 m;物料阻力系数2.2,电机及减速机效率0.8,由式(4)计算可得水平电机功率为0.23 kW,提升电机功率为0.55 kW。

考虑到启动功率以及现场其他损耗功率[18-19],故选择的输送机应有较大的功率储备,水平方向电机型号Y80M1-4,功率0.55 kW,提升电机型号Y90S-4,功率1.1 kW。

2.1.2发酵系统

发酵系统由发酵桶、转盘、料斗、电机等部分组成,如图3所示。本设备设计要求:每日发酵饲料1 400 kg以上,单次发酵时间根据室温条件的不同在6~12 h之间,完成14次饲喂。故设计7个发酵桶轮流发酵,每个体积100 L,能够满足一个饲喂车间连续饲喂的需求。

每个发酵桶有翻转与开盖两个独立动作,均由两套对应的电磁阀和气缸完成。

发酵桶由转盘转动,根据需要自动在上料位置和下料位置停止。位置传感器选用电感式磁感应接近开关,型号DM1204NE,检测距离为4 mm,迟滞时间为0.1 s,工作电压(直流)10~30 V。接近开关安装在转盘固定立柱上,对应7个不同工位, 1个感应铁块安装在转盘上,跟随转盘转动,感应铁块转到接近开关位置,接近开关动作。

转盘转动由三相异步电机带动,选择额定转速n2为910 r/min,减速机减速比187。转盘最大负载量W为1 800 kg,转盘半径R为1.7 m,启动时间t为1 s。计算可得负载转矩T,计算公式[20]为

(5)

考虑启动转矩和电机减速机效率,选择电机额定功率为1.1 kW,型号为90L-6,额定电流为3.2 A。

2.2 饲喂系统

饲喂系统由导轨、饲喂车、位置传感器3部分组成,如图4所示。

图4 饲喂系统示意图Fig.4 Sketch of feeding system1.料斗 2.下料步进电机 3.排料臂 4.直流电机 5.位置传感器

饲喂车由料斗、排料臂、电机、控制系统组成。料斗设计为圆柱圆锥形,体积100 L,底部下料计量槽轮设计与上料系统相同,每秒输出体积为0.35 L。

饲料由槽轮排至排料臂(图5),排料臂是长0.9 m、宽0.1 m的 “U”型螺旋输送机。向左侧料斗排料时,排料臂向左侧伸出,输送机螺旋叶片正向转动;向右侧料斗排料时,排料臂向右侧伸出,输送机螺旋叶片反向转动。排料臂的左右移动由图5中左右步进电机及减速机经齿轮链条传动,带动丝杠左右移动;螺旋叶片的正反转动由图5中正反旋转步进电机及减速机经齿轮链条驱动。步进电机均选择86BYG250H型,工作电压48 V,保持力矩12 N·m,减速比10。

图5 排料臂原理图Fig.5 Schematic of discharge arm1.螺旋叶片 2.左右移动步进电机 3.正反旋转步进电机 4、8.减速机 5.丝杠 6、7.传动齿轮及链条

饲喂车由直流电机驱动在导轨上运行,食槽对称分布在导轨两侧,饲喂车排料完成后返回上料原点。饲喂车满载质量m为240 kg,饲喂车所需功率计算公式为

P1=mg(μ1+μ2)v=241 W

(6)

式中g——重力加速度,m/s2

v——运行速度,m/s

μ1——车轮与钢轨的摩擦因数

μ2——轴承摩擦因数

考虑启动转矩及功率裕量,选择电机功率为500 W。车轮直径0.08 m,设计速度为0.5 m/s,故选择电机型号为MY1020,额定转速n3为2 800 r/min,减速比24,饲喂车运行速度计算公式为

(7)

式中d——车轮直径,m

位置传感器安装在饲喂车底部,选用型号为DM1204NE的电感式磁感应接近开关,工作电压(直流)10~30 V,感应铁块放置在食槽的位置。

饲喂车上的步进电机、直流电机、传感器、控制装置均由48 V蓄电池供电。步进电机的实测平均电流为2 A,直流电机的平均工作电流为10 A,其他器件总工作电流0.5 A。步进电机和直流电机间隔运行,每次饲喂行走时间400 s,排料时间800 s,每次饲喂消耗电量6 200 A·s,折合1.72 A·h。选择100 A·h的蓄电池,饲喂车充电一次可以完成58次饲喂,按照每天14次饲喂,可以工作4 d。

3 控制系统设计

3.1 控制系统总体方案

本设备控制系统以PLC(可编程逻辑控制器)和PIC单片机为控制核心,PLC控制上料、发酵桶动作、发酵时间等,PIC单片机控制饲喂车行进与排料,结构框图如图6所示。PLC通过触摸屏进行人机交互操作,与PIC单片机通信完成饲料发酵过程和饲喂过程的衔接。系统的操作具有手动控制和自动控制两种运行模式。

图6 控制系统结构框图Fig.6 Block diagram of control system

3.2 PLC控制系统设计

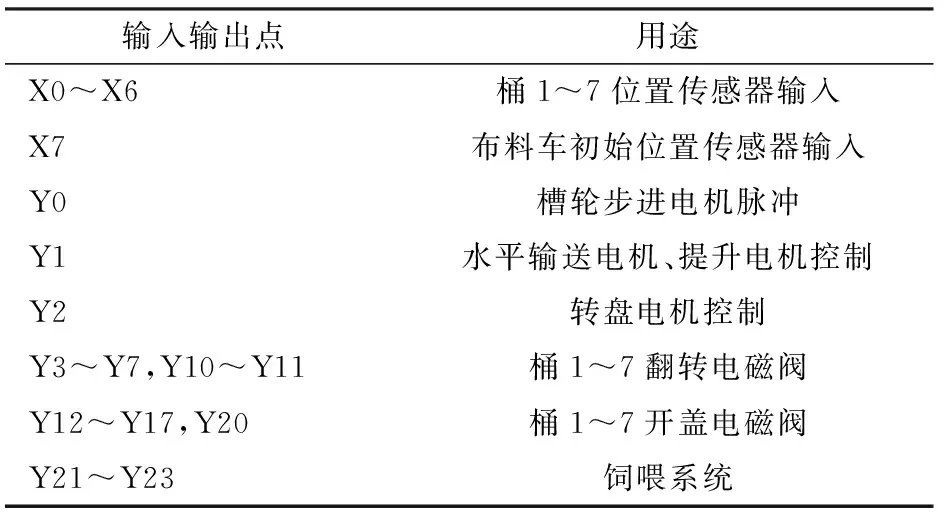

PLC控制系统由PLC、液晶触摸屏、步进电机驱动器、稳压电源以及通信模块等基本部分组成。PLC选用三菱公司的FX1N-40MT-D,具有24个输入点,16个输出点,附加8个输出点的扩展模块(型号FX2N-8EYT)[21]。由于需要输出脉冲信号以驱动步进电机控制器,故选择晶体管型输出的PLC。PLC控制对象有:水平螺旋输送和螺旋提升步进电机的控制器、发酵桶旋转电机、发酵桶翻转、发酵桶开盖、饲喂系统。输入输出点设置如表1所示。

表1 PLC输入输出点设置Tab.1 PLC I/O configuration

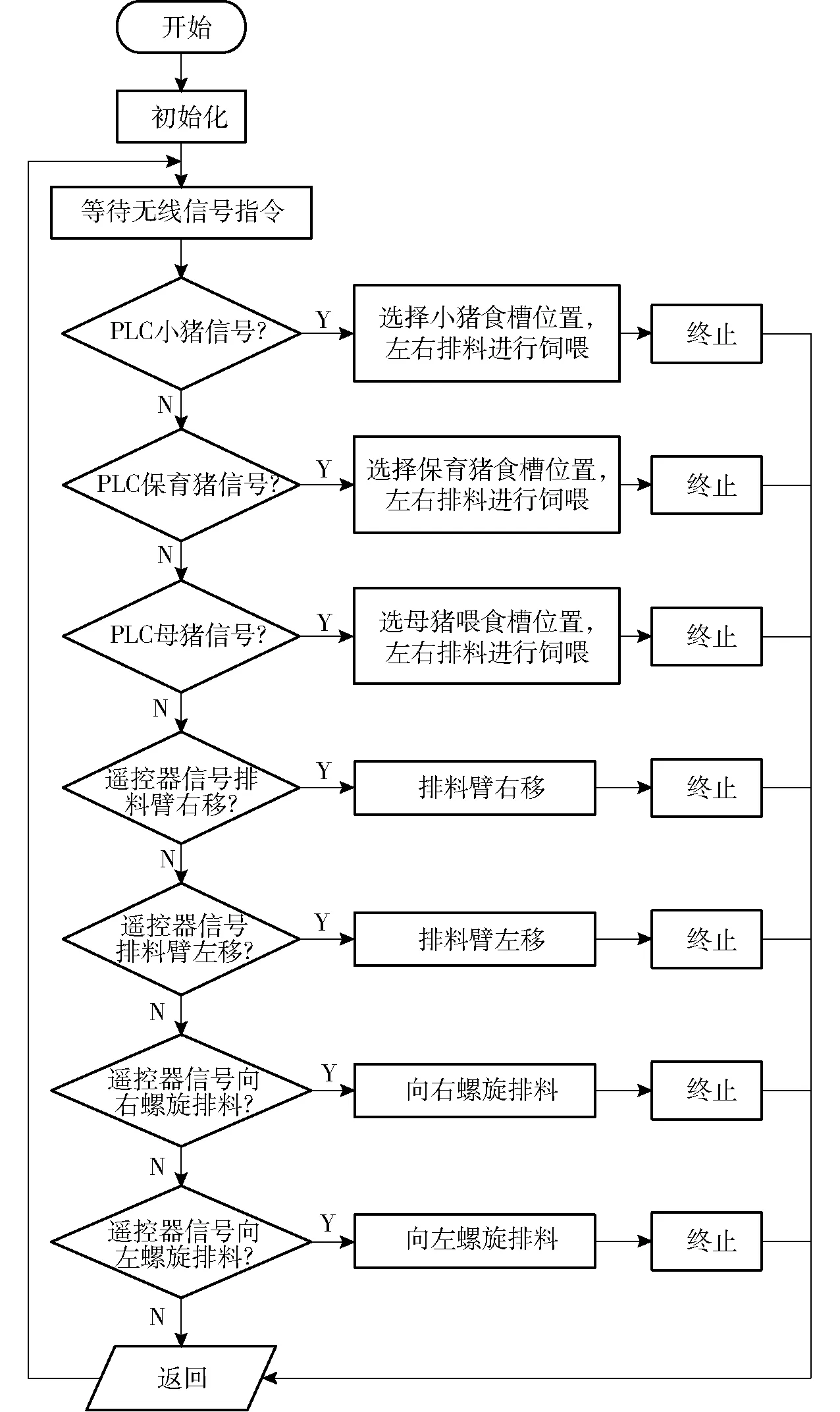

PLC控制系统流程图如图7所示。用户需要设置上料发酵参数,发酵饲喂过程系统自动完成。

图7 PLC控制系统流程图Fig.7 PLC control flow chart

3.3 人机交互界面设计

人机交互界面组态程序根据发酵系统的动作流程设计,选用深圳显控SA-7A型触摸屏,使用SamDraw 4.0.1组态软件进行界面设计。

图8 人机交互界面组态图Fig.8 Diagrams of man-machine interface

系统没有进行发酵或是已经发酵结束进行布料时,界面显示待机界面(图8a);当接受外界信息时,界面跳转到饲喂对象选择界面(图8b)。点击每种饲喂对象进入其参数设定及显示界面(图8c),此界面输入发酵时间和上料体积,参数保存于PLC数据寄存器内,设定后可以作为下次使用的默认参数值。点击确定后PLC控制各个电机进行上料,进入正在上料界面(图8d),此时不允许用户操作。上料结束后,界面自动跳转,进入发酵界面,显示剩余发酵时间,此时正在发酵的桶(图8e中“母猪1”)上料按钮设定为禁止使用。发酵完成后,自动跳转进入布料界面,此界面设置警报指示灯,当传感器检测到饲喂车不在发酵桶下方时,进行警报(图8f)。布料结束之后,自动发酵控制系统返回首界面等待下次发酵运行。

3.4 单片机控制系统设计

饲喂车控制系统主控单元选择PIC16F873A单片机,开发环境为MPLAB IDE v8.89。饲喂车控制系统软件主程序流程图如图9所示。

图9 PIC系统主程序流程图Fig.9 Flow chart of PIC main program

主程序描述为:首先各个端口初始化,接收PLC信息,进行饲喂对象的选择,针对不同饲喂对象,根据位置传感器的信号输入判断不同饲喂对象的食槽位置,左右移动排料臂进行排料操作。每个食槽布料量由专家系统给出,通过料斗下料槽轮步进电机步数来计量下料量。饲喂结束之后,布料饲喂车返回到初始位置,等待下次饲喂通知。手动模式下,可以通过手动遥控器来控制小车左右移动排料的动作。

4 试验

4.1 试验条件与方法

为了验证样机的性能和可靠性,分别于2017年1月和7月在山东省泰安市宁阳县乡饮乡巴夫农庄黑猪养殖基地进行了为期各31 d的试验。试验期间使用山东宝来利来生物工程股份有限公司生产的固本康803型微生物发酵剂发酵全价料(含玉米59%、膨化豆粕8%、蛋白粉10%、鱼粉4%、乳清粉8%、磷酸氢钙1.2%、玉米油2%、石粉0.8%、微量元素等7%),发酵菌液和全价料混合后容重为0.98 kg/m3。饲喂种类有保育猪、小猪、母猪3种,饲喂次数保育猪每天5次、其他每天3次,发酵时间1月为10~12 h,7月为6~7 h。样机整体试验如图10所示。

4.2 试验结果与分析

在1月和7月的试验数据中,分别随机选取保育猪、小猪、母猪的数据各2组,主要作业性能指标如表2所示。发酵桶上料体积小于20 L时,实际上料体积与设定值差值较大,在10%左右,而上料体积较大时,误差小于5%;饲喂车速度在满载时,在0.4~0.65 m/s,定位误差不大于20 mm(平均值11.75 mm),食槽排料体积误差不大于6%,能够准确地将饲料投入食槽。

图10 样机试验Fig.10 Test of prototype

表2 现场性能试验结果Tab.2 Field experiment performance results

试验结果表明,饲料发酵结果符合饲喂要求,能够保证3种不同饲喂对象的连续饲喂,设备可连续作业超过30 d。发酵时间控制、饲喂槽定位及定量左右布料,均符合设计要求。上料体积较小时误差比较大的原因,是未充分考虑输送机在输送时启动和结束时的误差。

5 结论

(1)针对固态发酵饲料特点,设计了自动发酵饲喂一体设备,实现了固态发酵饲料的生产和饲喂无缝对接,自动化程度高,减小了劳动强度,为发酵饲料在养殖中的推广提供了技术基础和相应设备。

(2)针对养殖现场的需求,设计了螺旋输送上料、多桶轮流发酵的发酵设备,上料体积误差小。

(3)设计自动饲喂系统,实现了发酵后自动下料,并根据需求实现饲喂对象的定点定量饲喂,饲喂槽左右布料控制精准,饲喂时定位误差较小(小于20 mm)。