起爆点位置对破片飞散方向的影响研究

李松楠,张国伟,崔小杰,韩文斌

(中北大学 机电工程学院,太原 030051)

战斗部爆炸后,破片在空间的飞散分布是确定破片杀伤作用场的一个重要问题[1]。对于地面目标,破片在地面的覆盖面积和分布密度是衡量战斗部威力的重要指标[2-3]。某小长径比多功能战斗部实验结果显示破片飞散角中线不在水平面上,并且破片飞散角略大,破片飞散不均匀,降低了预制破片有效杀伤效果。为提高预制破片杀伤效果,改善破片飞散情况,通过在仿真建模中不断改变中心起爆点位置与装药底端面的距离并进行建模仿真计算,再对比分析各个方案的仿真运算结果,最后得出效果最佳改进方案。

1 战斗部仿真建模

此战斗部为小长径比多功能战斗部具有破片杀伤和破甲侵彻功能,轴对称,采用单层轴向预制钨球破片,交错排列摆放,如图1(a)所示。起爆方式为中心起爆,现定义起爆点位置到装药底端面的距离为H,模型结构如图1(b)所示。

战斗部仿真模型由壳体,药型罩(采用球锥结合型药型罩),炸药,预制钨球破片和空气组成,对破片层进行编号,靠近起爆点一端的一层破片定义为第一层破片。其中,装药高度为40.7 mm,中心起爆点初始高度为38.6 mm。

炸药选用8701炸药,采用高能材料模型HIGH_EXPLOSIVE_BURN模型和EOS_JWL状态方程描述主装药的爆轰过程,EOS_JWL状态方程为:

(1)

式中:P为压力;A,B,R1,R2和ω为待定常数;E为初始比内能,如表1所示。

表1 8701炸药主要参数

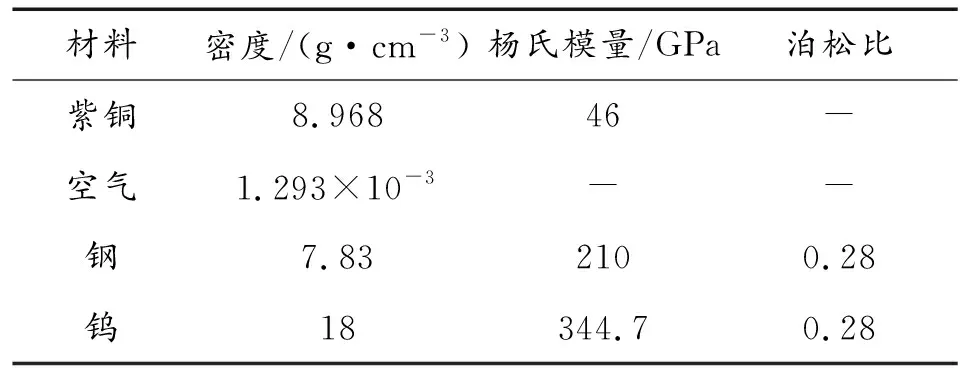

药形罩选用紫铜材质,用JOHNSON_COOK模型EOS_JWL状态方程描述;空气采用NULL模型;预制破片采用钨材质,用PLASTIC_KINEMATIC模型描述;壳体采用钢材质,用PLASTIC_KINEMATIC模型描述;各个材料主要参数如表3所示[4-7]。

表2 材料参数

药形罩、8701炸药和空气采用Euler网格建模,破片和壳体采用拉格朗日网格建模。

采用LS-DYNA中的单点多物质流固耦合算法计算,用流固耦合方法处理欧拉单元和拉格朗日单元的相互作用不容易出现网格畸变,能够让仿真结果更加准确[8-12]。

2 改进方案

2.1 试验状态

此次试验为静态打靶,试验状态为:在距离战斗部轴线3 m处有一个面积为1 m×1 m,厚度为3 mm,材质为Q235钢的立钢靶,用以测试破片飞散的杀伤威力和飞散分布。

2.2 试验结果与分析

1) 试验结果:共有八层破片上靶,破片均打穿靶板,如图2所示。

2) 试验结果分析:

飞散角和方向角是破片战斗部的重要威力参数,破片飞散角是指战斗部爆炸后,在战斗部轴线平面内,以质心为顶点所做的包含有效破片90%的锥角,也就是破片飞散图中包含有效破片90%的两线之间的夹角,如图3所示。破片方向角是指破片飞散角内破片分布中线(即在两边各含有45%的有效破片的分界线)与通过战斗部质心的赤道平面所夹之角[3]。

此次试验为便于统计结果数据,定义角度Ω为单层破片飞散方向与战斗部中心水平线的夹角,如图4所示。选取战斗部起爆点所在方向与战斗部中心水平线夹角为正,战斗部药形罩所在方向与战斗部水平线夹角为负。

每层破片通过理论计算得出在3 m处每1 m宽距离约有3枚破片,与每层破片试验结果数量上吻合。

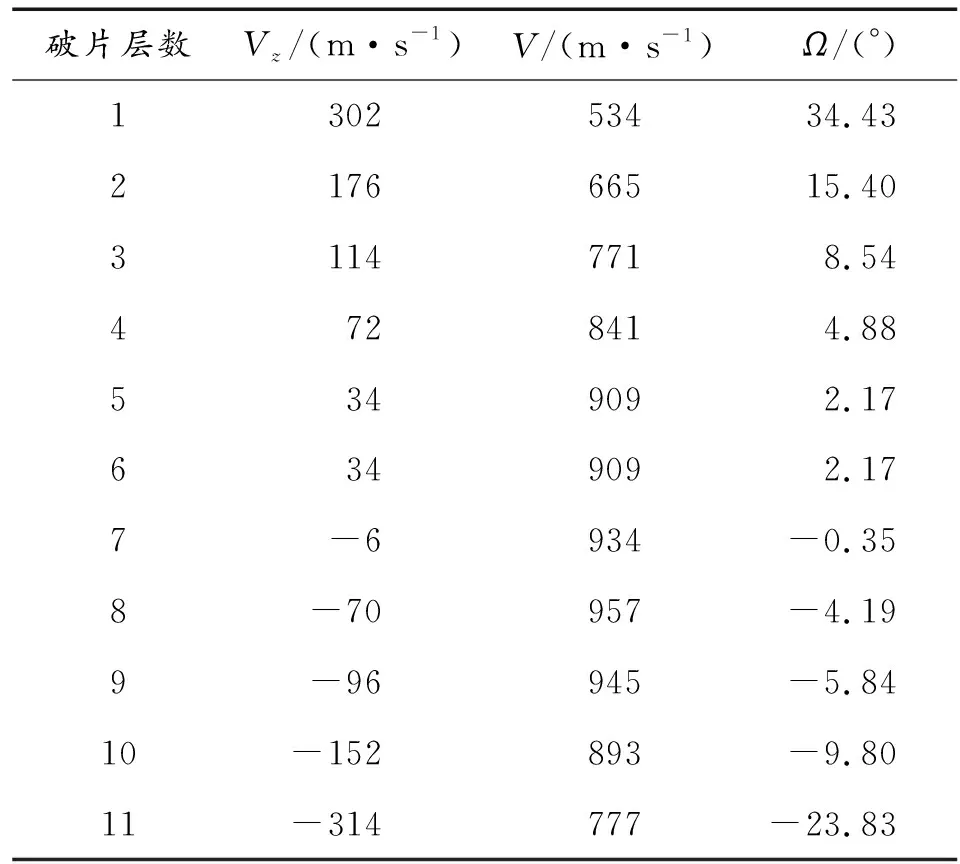

此前已经对战斗部进行了仿真建模,再对此次试验状态进行仿真建模并计算,得到如表3所示计算结果。

仿真结果与试验结果一致,第一层破片、第二层破片和最后一层破片飞出靶板,未能着靶,第三层到第八层破片着靶。所以将第一层破片、第二层破片和最后一层破片作为无效破片处理。而在有效破片中,破片带整体靠下,如图5所示。图5中,破片飞散角中线明显低于水平线,为了扩大破片有效杀伤范围,需要缩小破片飞散角,并使有效杀伤范围的破片飞散整体上移。

表3 试验方案建模仿真计算结果

2.3 仿真方案的确定

此战斗部起爆方式为中心起爆,此次研究通过不断下移仿真模型中起爆点位置然后进行仿真计算收集数据来分析起爆点位置与装药底端面的距离H对破片飞散的影响。

首先确定最佳起爆点位置高度的大概范围,从初始起爆点位置开始,起爆点位置高度每降低3 mm进行一组仿真计算;在确定最佳起爆点位置高度大概范围后,起爆点位置高度每降低1 mm进行一组仿真计算,确定最佳起爆点位置的高度。

3 仿真结果与分析

3.1 第一组仿真结果与分析

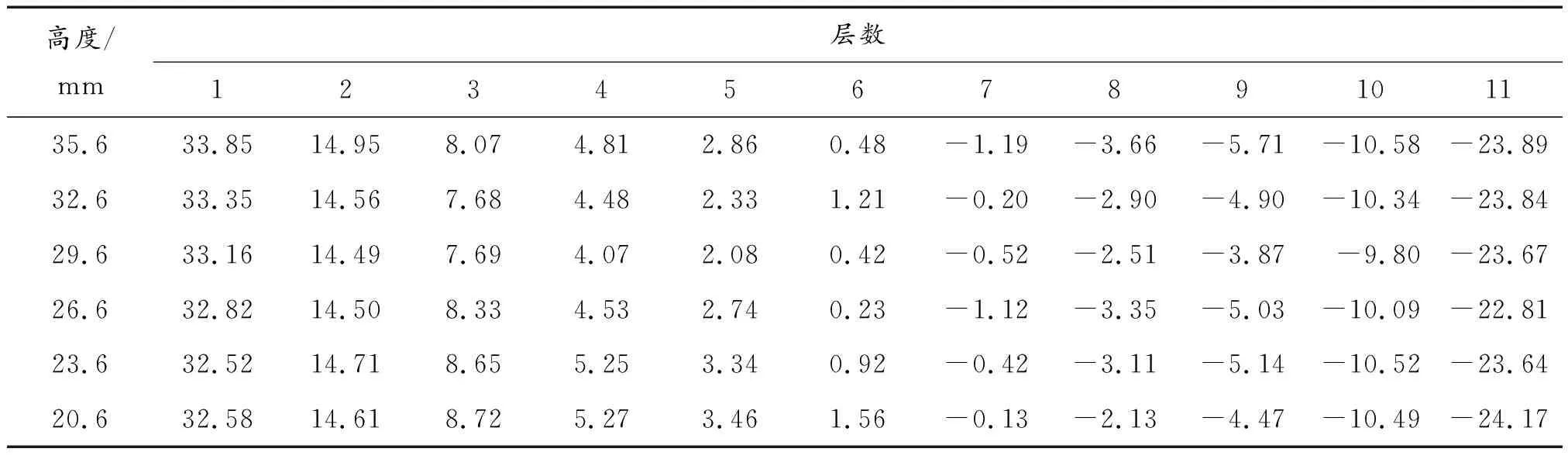

为确定起爆点位置与装药底端面的距离H最佳值的大概范围,第一组仿真进行了六次仿真计算,结果如表4和表5。由表4和表5 的数据作出图6。

表4 第一组仿真计算结果破片速度值 (m·s-1)

仿真结果分析:由表4、表5和图6发现,随着起爆点不断下移,前八层破片飞散速度逐渐增加,变化幅度较大,第八层到最后一层破片飞散速度逐渐减小;所有破片层的破片飞散角均是逐渐减小后又增大,但变化幅度较小;第一层破片和第二层破片飞散角变化与其他破片层略有不同,但在第一部分试验结果对比分析中确定这两层破片为无效破片;所以初步确定改善破片飞散的起爆点位置与装药底端面的距离H的最佳值在26.6 mm到32.6 mm之间。

3.2 第二组仿真结果与分析

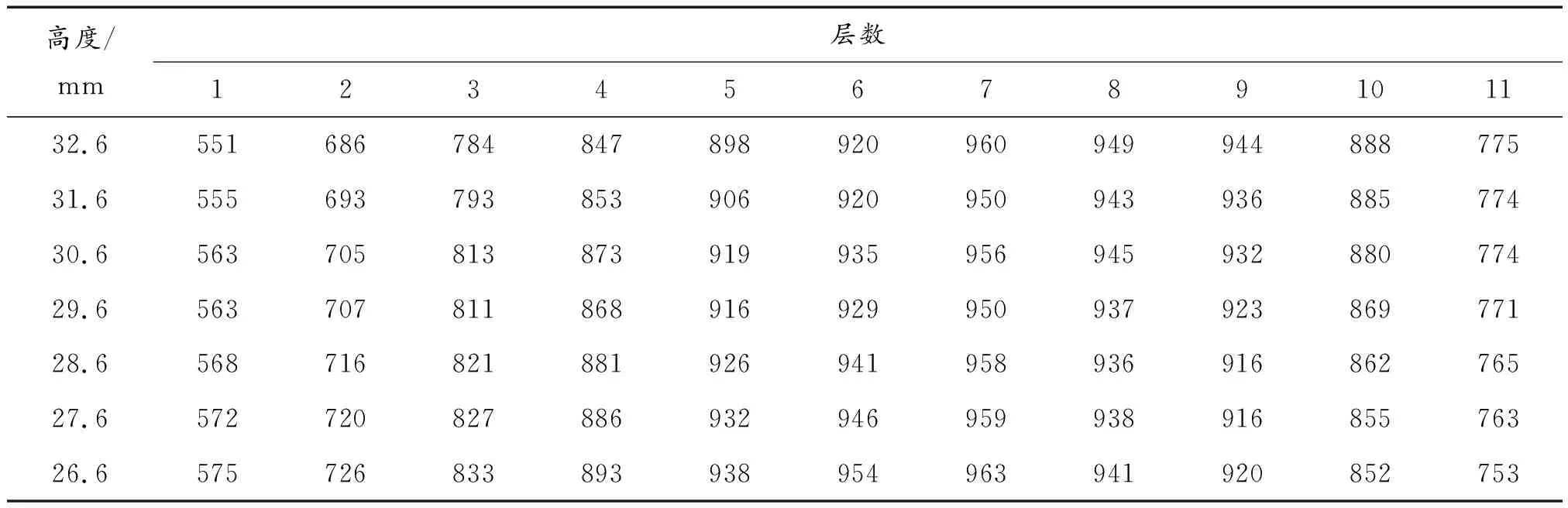

将第二组仿真方案为起爆点位置与装药底端面的距离H设为与第一组仿真结果分析中得到改善破片飞散角的起爆点位置与装药底端面的距离H相同,也是在从26.6 mm到32.6 mm之间,在26.6 mm到32.6 mm之间进行仿真计算,其步长为1 mm,结果如下:

分析表6、表7和图7发现,随着起爆点位置不断下移,前六层破片飞散速度逐渐增加,变化幅度较大,第七层和第八层破片飞散速度均先减小后增大,第九层到最后一层破片飞散速度逐渐减小,但变化幅度较小;第一层破片和最后一层破片飞散角一直减小,但在第一部分试验结果对比分析中确定这两层破片为无效破片,其余破片层的破片飞散角均是逐渐减小后又增大;可确定起爆点位置与装药底端面的距离H最佳值介于28.6 mm与30.6 mm之间,取29.6 mm为改善破片飞散最有利距离。

表5 第一组仿真计算结果破片飞散角度Ω大小 (°)

表6 第二组仿真计算结果破片速度值 (m·s-1)

表7 第二组仿真计算结果破片飞散角度Ω大小 (°)

4 结论

1) 通过实验与仿真结果对比分析可得,对小长径比多功能战斗部来说,选取中心起爆方式时,在其他结构不变,只改变起爆点位置与装药底端面的距离的前提下,起爆点位置与装药底端面的距离H适当减小可以增加破片飞散速度,减小破片飞散角,让有效杀伤范围更加集中,取得更好的杀伤效果,提高战斗部杀伤威力。

2) 在其他结构不做改变,只改变起爆点位置与装药底端面的距离的前提下,起爆点位置与装药底端面的距离H适当减小对破片飞散角的偏移有明显改善效果,对调整破片飞散方向具有较大的参考价值。