立式蒸压釜卸料装置分析与优化

,,,,

(1.四川理工学院 机械工程学院,四川 自贡 643000;2.自贡通达机器制造有限公司,四川 自贡 643000)

近年来,由于优质煤的开采殆尽,褐煤的使用逐渐增多,产量逐步增大,成为优质煤的替代品。但是由于褐煤含水分较多(15%~60%)、发热量低以及直接燃烧会产生大量黑烟等缺点,褐煤在使用过程中存在很多不可避免的问题。若将褐煤直接燃烧,容易导致燃烧不稳定,并且污染环境,利用效率低,造成大量资源的浪费,且褐煤中含水量高同时也会造成对外运输的限制,需要更高的运输成本,因此对褐煤进行干燥处理就显得极为必要与迫切。经过干燥处理的褐煤发热量提高,显著减少了空气污染等问题[1-2]。

褐煤的干燥方法有很多种,例如回转式干燥、气流干燥和高温流化干燥等,干燥介质又有过热蒸汽、饱和蒸汽、热水及热油等[3]。其中过热蒸汽干燥法是用蒸汽作为干燥介质,通入蒸汽后物料吸收热量温度上升水分开始蒸发,经过升速—恒速—降速三个阶段后,达到干燥褐煤的效果。利用过热蒸汽对褐煤进行脱水的方法,不仅可以使煤中大部分水分脱除,而且成品更适用于长途运输、安全以及节能干燥速率快,符合国家节能减排的要求。而且过热蒸汽干燥技术的方法发展迅速,已经相当成熟,广泛应用于食品、木材、纸张、泥污和褐煤的干燥。针对某单位使用的DN3400X15745型号立式蒸养釜作为干燥机,应用过热蒸汽干燥技术对褐煤进行干燥时卸料方面的不足,在遵循相关设计标准的前提下对蒸压釜进行结构改进,对蒸压釜在操作工况下的应力分布情况进行校核和评价,确保改进后的结构受力合理性,保证新结构能够安全稳定的运行,提高卸料的稳定性。

1 蒸压釜的结构分析与改进

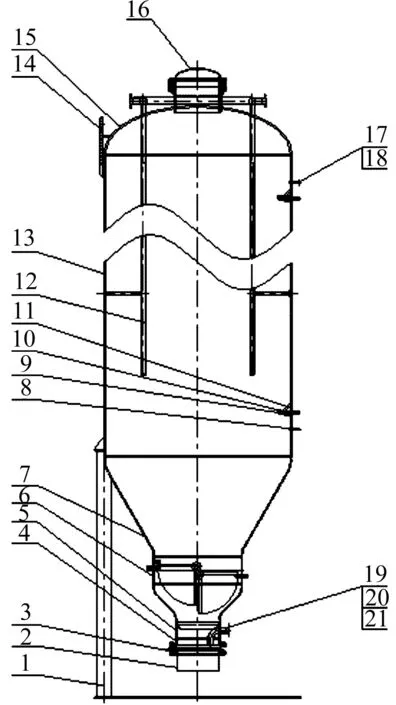

蒸压釜最早出现于19 世纪末,主要用于制造加气混凝土切块、煤砖块、高强度石膏、新型轻质墙体材料和混凝土管桩等建筑材料的蒸压养护,同时也广泛用于需蒸养生产工艺过程的各种生产项目。我国早在上世纪30 年代,就开始使用蒸压釜作为主反应器生产加气混凝土。从此以后,我国科研人员对蒸压釜的探索研究也在不断地深入改进[4-5]。此型号立式蒸压釜是用来对褐煤进行过热蒸汽干燥处理的,主要由导料筒、刀闸阀、筒节、卸料装置、筒体、蒸汽汇管和上封头等部件组成,具体结构如图1所示。本型号蒸压釜总高度15 m,宽3 m,总体积97.3 m3。过热蒸汽从蒸汽汇管进入筒体以后,褐煤开始被加热,水分开始蒸发,经过一段时间后,褐煤中的大部分水分蒸发出来,最后冷凝到蒸压釜的底部,打开排污口将筒中水排出,等筒中水排尽以后先打开刀闸阀,然后打开插销口对卸料过程进行控制,卸料完成后关闭刀闸阀,最后转动卸料板外轴,插上插销进行复位[6-7]。

在蒸压釜实际使用过程中,由于在卸料环节需要手动控制卸料板,物料在插销抽出时会倾斜在卸料口处从导料口直接排出,由于卸料板的开启由插销控制,只有开启闭合两个状态,因此会造成物料冲击和振动现象,产生卸料的稳定性和安全性问题。并且由于褐煤在锥形封头处流通面积逐渐变小,挤压力变大,煤粒与壁面、煤粒之间的摩擦力也越来越大,而促使煤沿壁面流动的重力分布不变,因此卸料口上方容易发生堵塞现象。针对卸料时产生的一系列问题,对蒸压釜的卸料装置的结构进行重新设计,同时对卸料时筒体中不时出现的堵塞现象提出了改进方案。

1—支腿;2—导料筒;3—刀闸阀;4—法兰;5—筒节;6—卸料装置;7—锥形封头;8—压力传感器;9—温度传感器;10—保护罩;11—拉筋;12—蒸汽汇管;13—筒体;14—吊耳;15—上封头;16—釜端部件;17—法兰;18—连通管;19—法兰;20—钢管;21—支板图1 蒸压釜原结构示意图Fig.1 Schematic diagram of the original structure of autoclave

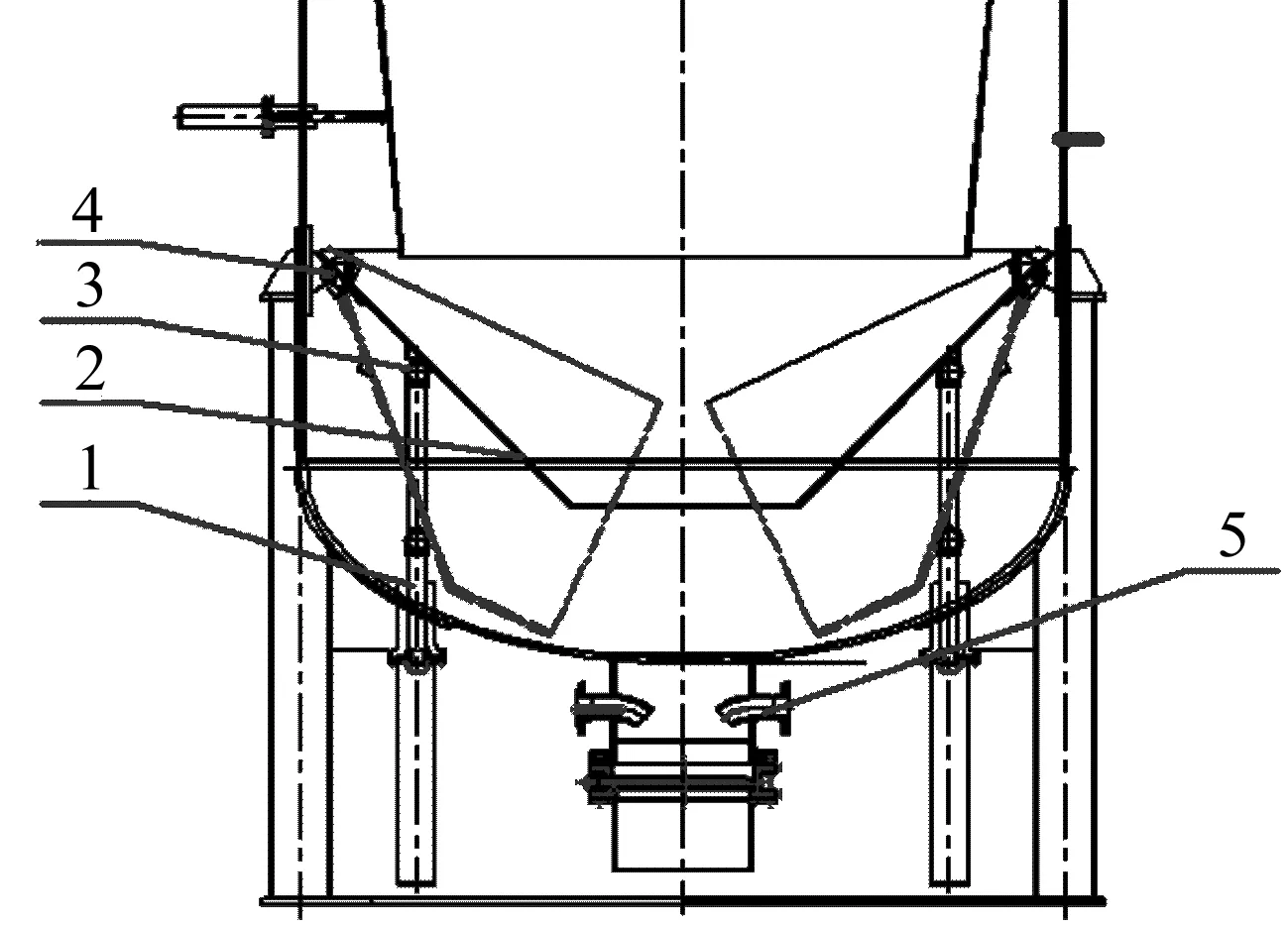

设计新结构如图2,3所示,在卸料装置处将原结构的2 片半圆形卸料板改成了6 片锥形板。锥形板与卸料装置通过连接板销钉等连接,由2 片角度为135°的板焊接而成,锥形板反面焊接有顶环支撑架。锥形板与卸料筒之间可以相对转动,6 片锥形板由下方的液压缸推动顶环运动。同时为了方便锥形板动作,卸料筒由锥形改为圆柱形。在进行褐煤干燥时,6 个液压油缸伸出带动顶环上升顶住锥形板反面支撑架来承受褐煤重力,此时液压缸顶住锥形板承受物料全部重力,等待干燥过程结束以后,打开排污口将筒中的废水排完,打开刀闸阀液压缸收拢锥形板在物料重力作用下打开进行卸料动作。由于新结构可以通过液压缸收拢的行程和速度对锥形板整体的的开度和打开速度进行有效控制,和原结构相比物料从卸料口出来时数量和速度都能得到有效控制,因此能有效避免打开时产生的冲击现象,从而达到对卸料过程的稳定性进行控制;针对卸料时出现堵塞的情况进行了改进,在筒体上增加了4 片打散板,当出现卸料时物料堵塞的情况后,打散板由上方油缸推动进行打散动作使物料正常落下,打散板在下方油缸带动下收回完成打散操作;同时为了方便污水的排出,出口处设置了两个排污口。

1—卸料油缸;2—锥形板;3—顶环;4—销轴;5—排污口图3 蒸压釜改进结构卸料机构图Fig.3 improved structure unloading mechanism of autoclave

2 蒸压釜有限元分析

2.1 主要技术参数及网格划分

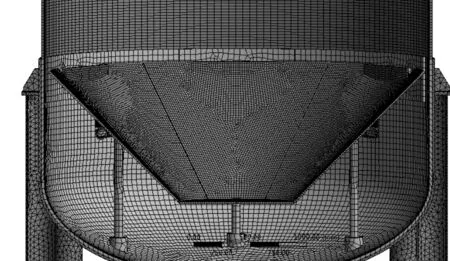

干燥褐煤用蒸压釜主要技术如下:釜体和法兰的材料选用Q345R,支座材料为Q235-A。蒸压釜设计压力为1.3 MPa,设计温度为375 ℃,工作压力1.15 MPa,工作温度210 ℃,此温度下水蒸气为过热水蒸气。由于整个蒸压釜的结构复杂性,为了提高运算效率,简化了蒸压釜的模型。同时蒸压釜的整体结构为平面对称结构,因此采用了轴向截取一半模型进行分析计算[8-9]。通过三维建模软件建立了蒸压釜的三维数字模型并导入ANSYS 14.5进行网格划分,采用了减缩积分单元,得到其网格模型且对受力集中的锥形板和顶环处进行了网格细化加密。划分网格数为209 740,节点数为729 540[10]。分析中网格数量的增加对最后结果的偏差均在5%以内,蒸压釜网格细节模型如图4所示。

图4 蒸压釜网格细节图Fig.4 Grid detail drawing of autoclave

2.2 温度场分析与计算

温度场是指被研究对象的温度分布情况,它是每个时刻物体各点的温度分布情况的总称。由于蒸压釜在工作时内部温度较高,因此蒸压釜外壁面与空气会产生对流换热现象,原理主要是基于传热学中的传热基本定律[11]。

蒸压釜内工作时干燥介质为过热蒸汽,设计温度为375 ℃,在高温条件下内部零件必然会承受一定的热应力。因此,对蒸压釜进行温度场计算十分必要。

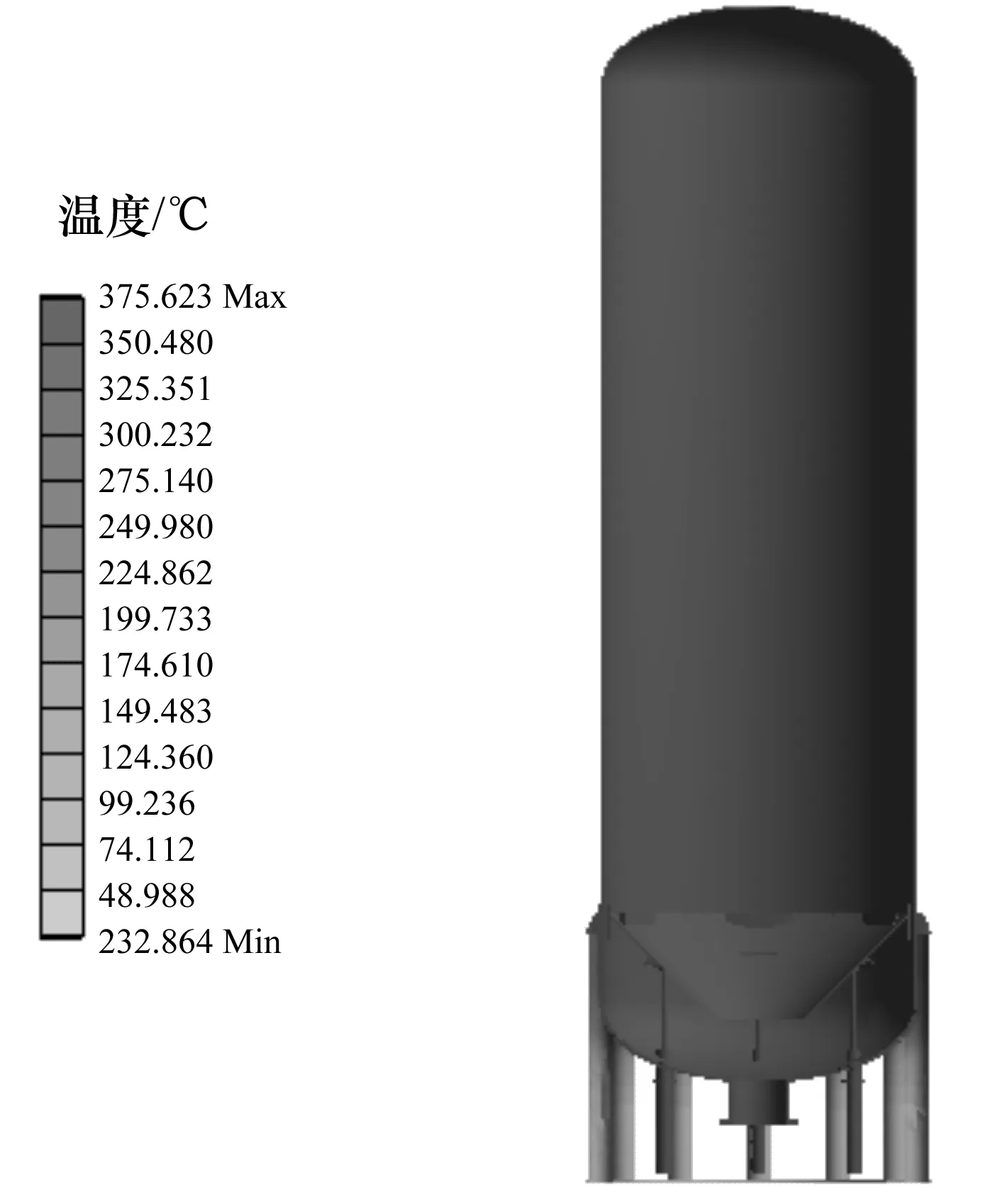

传热计算有三种边界条件,蒸压釜内壁工作时设计与375 ℃过热蒸汽直接接触,计算时可以假设介质与腔体之间处于热平衡状态,即可在筒体内表面施加温度为375 ℃的边界条件。蒸压釜各零件之间发生接触的区域默认进行热传导,部分零件之间设置绑定接触。釜外壁面处于常温(22 ℃)环境中,与空气直接接触而形成对流换热,计算后得到蒸压釜的温度场分布如图5所示。釜体温度基本都在370 ℃左右,并且在支座处温度呈阶梯形递减,热应力主要发生在釜体下方呈现温度梯度与卸料装置处。

图5 蒸压釜温度分布图Fig.5 Temperature distribution diagram of autoclave

2.3 应力场分析计算

此型号蒸压釜工作时内部物料为褐煤,蒸压釜总体积为90多立方米,褐煤密度为1.1~1.2 g/mm3,工作时考虑煤块间隙以及剩余空间,取褐煤体积为70 m3;落差为9.5 m;褐煤密度为1.1 g/mm3,根据公式得出施加在锥形板以及筒体上压力最大值为102 410 Pa。另外设计压力为1.3 MPa,因此在设备内壁施加压力1.3 MPa。同时温度造成的热应力作为载荷施加到蒸压釜上。由于蒸压釜为多支座结构,因此边界条件施加时对底部支座施加全约束,对称面施加对称约束[12-13]。

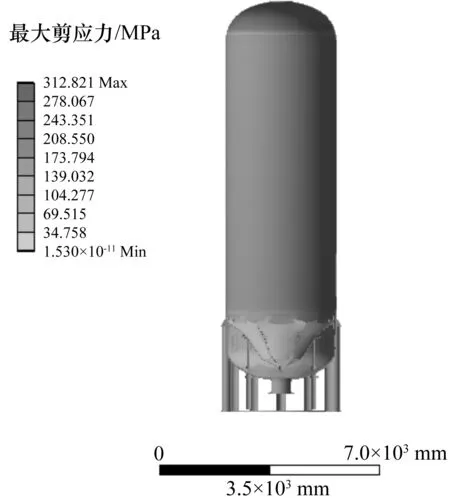

针对蒸压釜优化后的结构,蒸压釜最大受力时在锥形板收拢后,上方褐煤在过热蒸汽下进行干燥,不考虑温度带来的热应力影响,主要的应力出现在锥形板和顶环接触附近以及销轴处。对模型进行载荷施加得到蒸压釜在载荷作用下的最大剪应力云图,如图6所示,其中筒节、筒体和卸料口等处的应力值相对较小,而锥形板、销轴以及顶环等直接承压构件的压力值较大,最大剪应力的最大值出现在锥形板上和顶环接触下方,锥形板销轴处的应力也相对较大,应该着重进行分析[14]。

图6 蒸压釜最大剪应力分布云图Fig.6 The maximum shear stress distribution cloud chart of autoclave

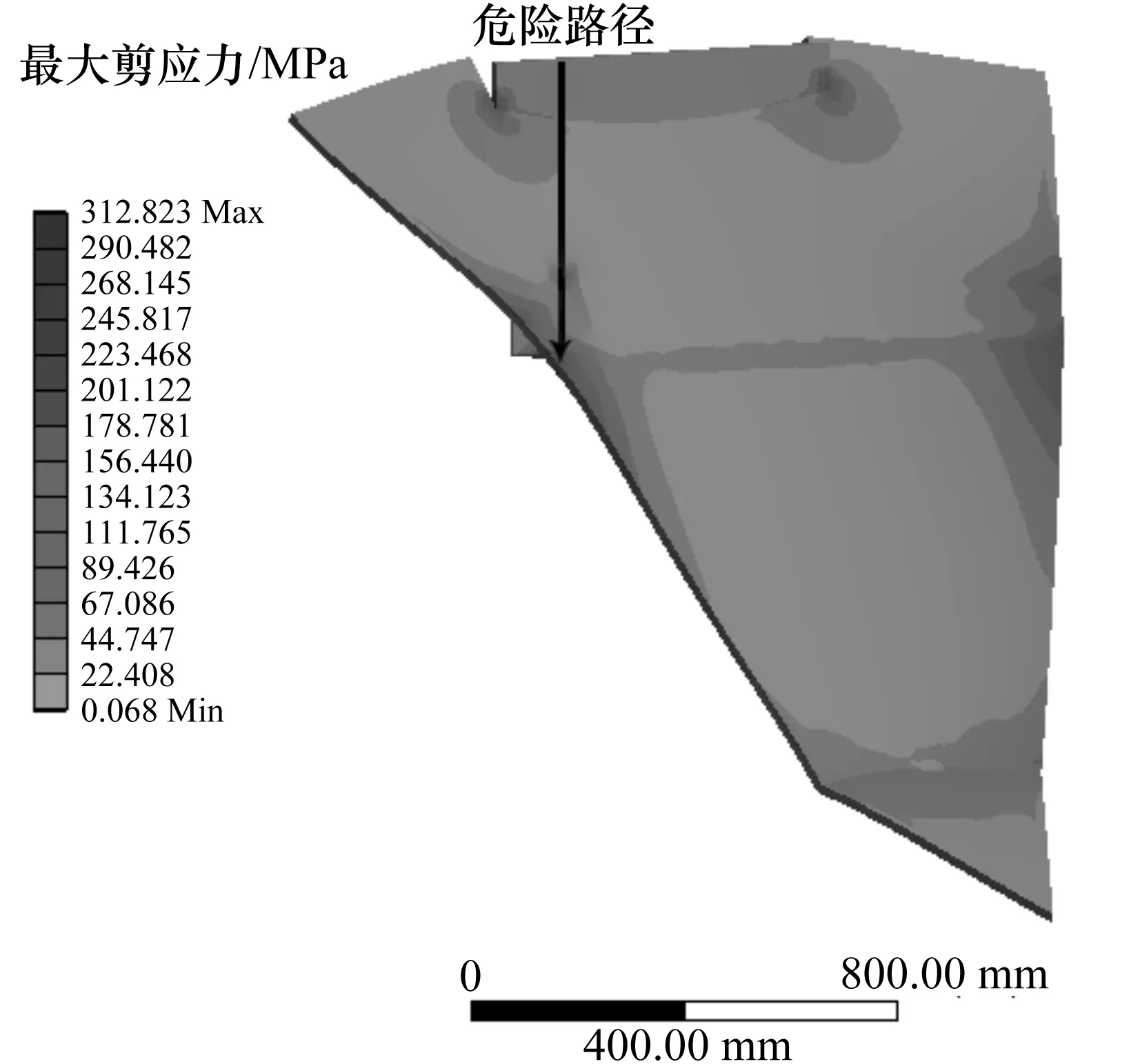

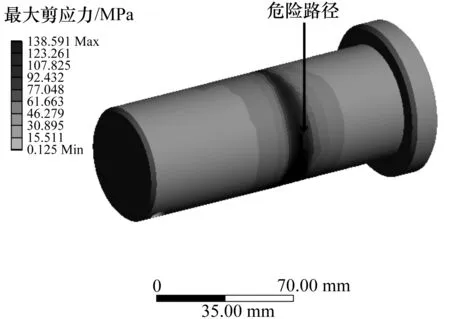

分别对筒体、锥形板、顶环和销轴进行最大剪应力分布云图分析,锥形板和销轴的应力相对较高,因此图7,8分别给出锥形板和销轴的最大剪应力分布云图。由图7,8可知:锥形板由于承压在和顶环接触的边缘处应力集中明显,连接销轴应力也相对较高,但是和锥形板的最大应力还是差很多,这可能是进行褐煤干燥工作时,液压缸伸出锥形板闭合,物料的重力(重力等效为静水压力,即施加在锥形板上最大压力值)主要要由锥形板传递给顶环。

图7 锥形板最大剪应力分布云图Fig.7 The maximum shear stress distribution cloud chart of conical plate

图8 销轴最大剪应力云图Fig.8 Maximum shear stress cloud map of pin shaft

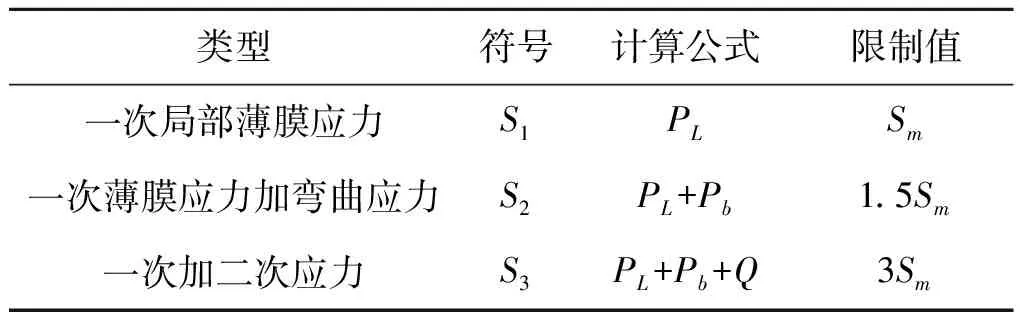

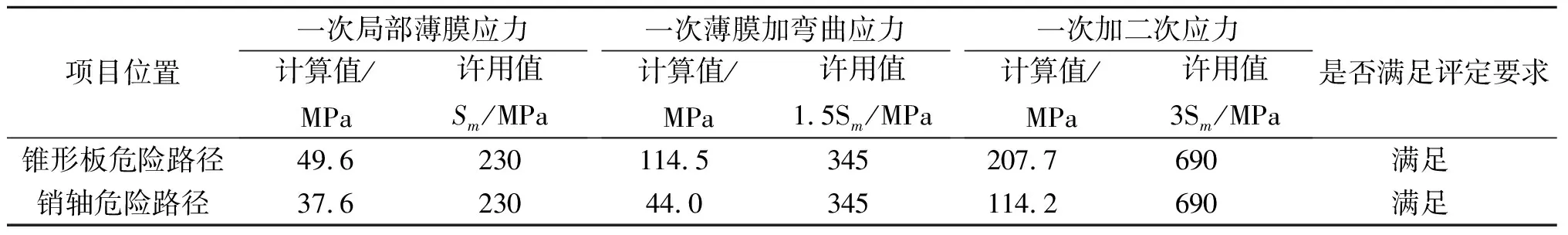

根据我国分析设计通用标准JB 4732—1995《钢制容器-分析设计标准》,对于这些应力较高的地方,将各应力分量沿应力分布线进行当量化处理,同时提取危险路径上的一次局部薄膜应力PL,一次弯曲应力Pb,二次应力Q,并根据表1中标准进行一次局部薄膜应力、一次薄膜应力加弯曲应力以及一次加二次应力的校核评定[15-16]。

表1 应力校核规范Table 1 Specification of stress check

2.4 应力场计算结果

由于蒸压釜的其余零件实际应力都远远小于材料的许用应力值,而物料的载荷都是通过锥形板传递给顶环,然后再传递给液压缸的,因此只选取了受力较大的锥形板和销轴的应力分析评价结果。从表2中数据比较可知锥形板以及顶环的一次局部薄膜应力PL,一次薄膜加弯曲应力S2,一次加二次应力等都离许用值较远。总的来看,对蒸压釜在工作中相对最易破坏的锥形板及销轴的分析评价可知:两者安全余量均很大,能够适应工况的需求,安全性较高。

表2 应力强度评定结果Table 2 Stress intensity evaluation results

3 结 论

针对过热蒸汽法干燥褐煤用立式蒸压釜在卸料时产生的卸料稳定性、安全性以及堵塞方面的问题提出了结构改进并进行了分析,得到了蒸压釜的应力场,并进行了安全校核后得出以下结论:新卸料结构在功能上解决了蒸压釜卸料时产生的不稳定冲击以及物料堵塞的问题,提高了卸料的稳定性和安全性。对蒸压釜施加过热蒸汽压力以及静水压力得到了蒸压釜的应力分布,着重分析了改进结构后受力较大的锥形板与销轴。分析结果表明:锥形板以及其他配合零件符合使用要求且安全余量较大。改进结果对立式蒸压釜卸料装置的设计改进具有一定的参考意义。

本文得到四川理工学院研究生创新基金项目(y2017030)的资助。