煤巷掘进破碎顶板联合支护实践

杨 乐

(潞安集团 古城煤矿,山西 长治 046108)

1 概述

潞安集团古城煤矿位于长治市屯留县,矿井设计生产能力为8.0Mt/a,服务年限为74 a。井田开采煤层为石炭系3#煤层,煤层平均厚度为6.32 m。N103回风顺槽位于井田东翼,巷道设计长度为2200 m,断面为宽×高=5.2 m×3.6 m,巷道从东翼辅运大巷北帮距离7#横贯550.981m处开口沿3#煤层底板掘进施工,巷道施工期间顶板采用锚杆、锚索、金属网联合支护。N103回风顺槽直接顶主要以炭质泥岩为主,平均厚度为3.8 m,基本顶主要以粗砂岩为主,平均厚度为6.0 m。

根据古城煤矿地测科提供资料显示,N103回风顺槽掘进至730m处揭露一条正断层F11,其中H=1.3 m,∠55°,受构造应力影响巷道掘进至718 m处顶板开始出现局部破碎现象,随着巷道不断掘进延伸,顶板压力加大,顶煤呈现大面积破碎、局部冒落现象,原支护设计不能满足支护要求。所以为了保证巷道掘进安全,古城煤矿通过技术研究,巷道过断层破碎带期间,对原巷道顶板支护进行优化,决定采用“注浆+多筋梯子梁”联合支护。

2 “注浆+多筋梯子梁”联合支护工艺

2.1 注浆支护

当N103回风顺槽掘进至718m处时,开始对破碎顶板进行注浆支护,注浆支护主要是将化学浆液高压挤入岩体裂隙里,对破碎岩体进行快速粘接从而达到提高破碎岩体抗压强度及整体稳定性的目的。

(1)采用马丽散与催化剂配比为1∶1的混合液,采用型号为ZBQ-8/3型气动注浆泵进行注浆。

(2)在工作面距顶板0.5 m处施工四个注浆钻孔,钻孔间距为1.2m,钻孔深度为5.0 m,钻孔与工作面成25°仰角布置。

(3)钻孔施工完后在钻孔内依次安装注浆管及封孔器,然后采用高压注浆泵对其进行高压注浆。

(4)注浆时必须保证注浆压力符合不得低于5MPa的设计要求,在注浆过程中煤体出现浆液渗透时立即停止注浆并及时进行封孔;采用砂浆进行封孔,封孔长度不得低于0.5m。

(5)注浆2h后方可继续掘进,掘进应观察注浆后的顶板情况,发现破碎区域注浆不到位时必须重新补孔注浆,巷道每掘进4 m后施工下一轮钻孔并进行注浆,相邻两排注浆孔水平错距为0.8 m,见图1。

图1 古城煤矿N103回风顺槽注浆支护断面、剖面

2.2 多筋梯子梁支护

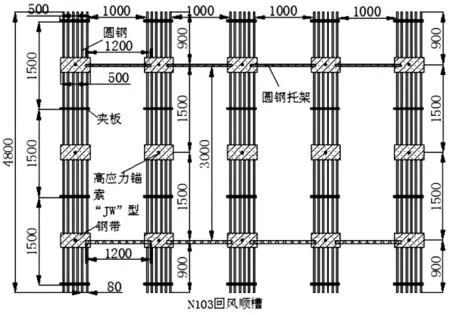

(1)N103回风顺槽破碎顶板采用的多筋梯子梁主要是由6根长度为4.8m,直径为25mm高应力圆钢,以及四组长度为0.5 m的扁铁夹板组成,圆钢经扁铁夹板固定后间距为80 mm,夹板间距为1.5m,见图2。

(2)巷道顶板注浆支护及原巷道永久支护施工完后开始施工多筋梯子梁支护,多筋梯子梁施工在原巷道顶板支护之间,间距为1.0 m。

(3)每架多筋梯子梁采用3根21.6mm×8.0 m高预应力钢绞线及长度为0.5 m“JW”型钢带将其与破碎顶板固定,每根锚索采用一支MSKC23/35,两支MSK23/80型锚固剂锚固,锚索间距为1.5 m,“JW”型钢带与梯子梁垂直布置。

(4)为了提高多筋梯子梁之间联锁保护作用,在相邻两架梯子梁之间采用两组圆钢托架进行连接,圆钢托架长度为1.2m,直径为30 mm,圆钢托架间距为3.0 m。

3 应用效果分析

N103回风顺槽受F11断层影响,顶板破碎长度达24 m,通过技术研究采用“注浆+多筋梯子梁”联合支护后,破碎顶板得到有效控制,取得显著成效,主要表现在以下几个方面:

图2 古城煤矿N103回风顺槽破碎顶板多筋梯子梁支护平面

(1)注浆支护有效提高了施工巷道破碎煤体胶结稳定性,及破碎煤体单向抗压强度。通过检测发现,N103回风顺槽顶板煤体注浆后抗压强度提高至47 MPa,同时注浆后局部范围内破碎煤体连接成整体,发挥了锚杆支护的悬吊、固锚作用。

(2)采用多筋梯子梁支护宽度为0.5m,弥补了传统钢带支护时,支护断面小、对顶板支护的强度不够等不足,多筋梯子梁支护可根据顶板实际情况选择性施工锚杆或锚索数量,同时多筋梯子梁支护采用若干根高引力圆钢组成,支护韧性及强度大,适用于软岩或破碎顶板中,预防顶板下沉及冒顶起到良好效果。实际应用中发现N103回风顺槽破碎顶板采取多筋梯子梁后,破碎顶板得到有效控制,顶板下沉量由原来0.47m降低为0.085 m,且在后期回采中未出现顶板大面积破碎、局部冒顶现象。

4 结语

潞安集团古城煤矿通过技术研究,对N103回风顺槽过断层期间破碎顶板支护进行优化,采取了“注浆+多筋梯子梁”联合支护,实践证明顶板支护优化后,有效控制了破碎顶板下沉、变形、大面积破碎及局部冒顶现象,保证了施工巷道安全快速过断层破碎带,取得了显著的安全效益,具有很好的推广应用价值。