掘锚护一体机在实际生产中的应用

成之祥

(同煤集团王村煤业公司,山西 大同 037003)

从现在煤矿掘进的发展看,大部分的掘进巷道会布置在煤层中,矩形断面。但即便这样,掘进速度要远远滞后综采的速度。为了实现采掘的均衡发展,提高掘进技术的机械化水平迫在眉睫。掘进技术水平已经成为制约煤矿发展的生命线。掘进技术的高产高效是保证矿井实现安全生产的必要条件。

我国最常用的煤巷掘进方式主要有三种,第一种是我国国有重点煤矿广泛应用的煤巷综合机械化掘进,主要是采用悬臂式掘进机先割煤然后使用单体锚杆钻机进行支护。第二种是连续采煤机与锚杆钻车配套作业,在我国西部地区应用广泛,多为柱式采煤应用。第三种是掘锚护一体化掘进,一些矿区已经推广应用。从高安全性、高产高效的要求看,掘锚护一体机是未来先进煤矿煤巷的发展趋势。

1 概况

1.1 巷道围岩及地质条件

山西王村煤矿井田位于大同煤田中东部,井田走向长10.8km,倾斜宽度4.0~5.9 km,面积为51.28km2。煤层厚度0~5m,平均厚度3.0 m,煤层倾角为0°~5°。矿井延伸后的开采范围主要在山4煤层。山4煤层距下覆2号煤层间距2.7~37.7 m之间,平均22.5m。山4煤层厚0~5.16 m,平均2.52m,含矸0~2层,煤容重1.40m,倾角2°~5°之间,煤层走向东北到西南,倾向西北至东南。

山4煤层伪顶局部有一层0.2~0.3m炭质泥岩;直接顶为砂质泥岩,厚度1.20~6.33 m,老顶为粉砂岩,厚度2.70~9.87 m。

1.2 所选设备

山西王村煤矿所选用的是EJM2×170型掘锚护一体机,该设备为全断面滚筒,一次性成巷。机载锚杆机6台。

1.3 巷道断面及支护形式

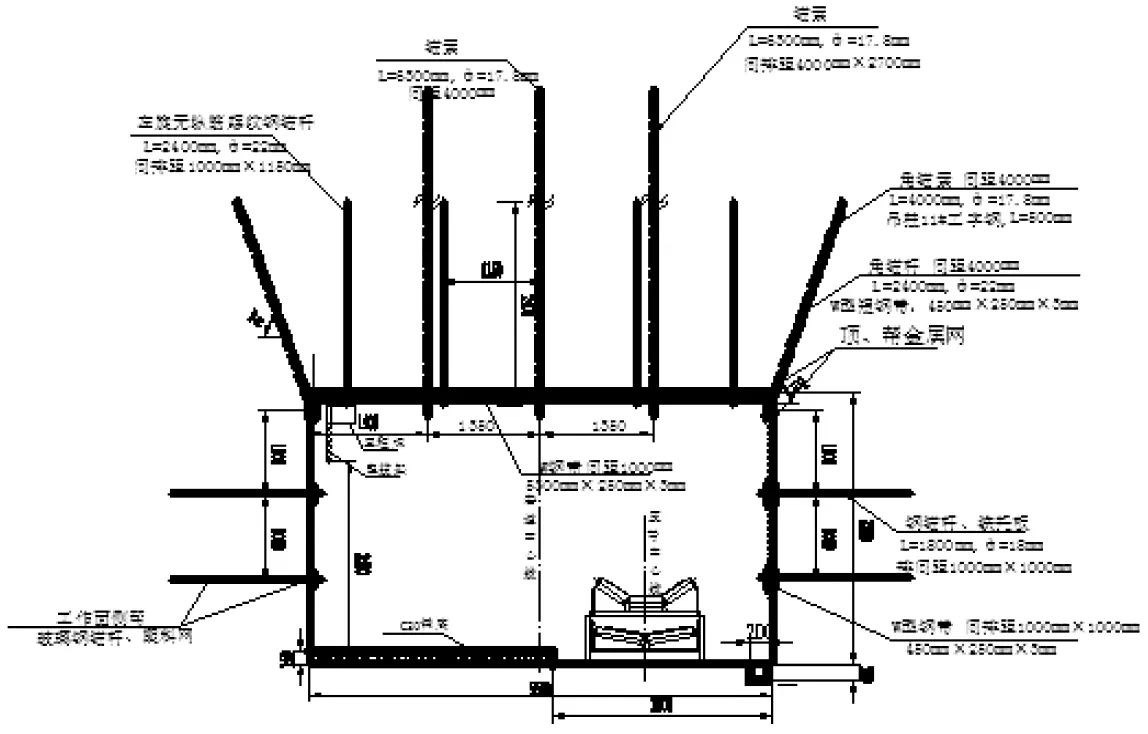

矩形断面规格为,宽×高=5500 mm×3200 mm。顶板采用锚、网、带、加锚索联合支护形式,巷正中间一根锚索间距4 m,角锚索跟随中间锚索布置;两侧锚索间距×排距=4000 mm×2700 mm,锚索直径Φ17.8 mm,长6.3m,托盘尺寸为300 mm×300 mm×16mm钢板;顶部锚杆共5排,间距×排距=1000 mm×1150mm;两帮锚杆各3排,共6排,间距×排距=1000 mm×1000 mm;两根钢带中间顶角处布置第一根护帮锚杆,其下按照规格向下布置。顶锚杆采用长度为2.4m直径为22mm钢锚杆,托盘采用高强度拱形托盘,尺寸为130 mm×130 mm×10 mm;在巷道顶角处布置角锚索,角锚索长度为4.0 m,锚索直径Φ17.8 mm,托盘均采用长500mm的11号工字钢,间距为4000 mm,角度与顶板呈70°夹角。巷道护帮锚杆直径18mm钢锚杆,长1.8m,托盘采用尺寸为110mm×110mm×8 mm高强度拱形托盘和450mm×280mm×4mm钢带;采用菱形网,网孔规格为长×宽=3.0 m×1.75 m,网孔为50mm×50mm,规格为搭接不少于200 mm。停采线以里工作面帮铺设塑料网、玻璃钢锚杆直径Φ18 mm,托盘25 cm。以上锚杆均为左旋无纵筋螺纹钢锚杆,巷口喷浆厚度120 mm。

图1 巷道断面及支护形式

2 掘锚护一体机的优点

1)掘进机的截割功能和锚护功能是相互独立的,当掘进机割巷时,锚护功能被自动闭锁;当截割完成后,使用锚护功能时,截割部自动闭锁。防止了人员误动作造成的伤人事故,提高了机械的安全性,实现了多重保护。

2)缩短了工作面的空顶时间,空顶顶板得到了及时的临时支护。同时也增加了空顶距离,提高了循环进尺。

3)提高了掘进作业时工人的安全系数,锚杆的初锚力由于使用液压大扭矩锚固,使得锚杆的锚固力最大可提升2倍,由其在顶板破碎地带,锚杆对顶板的锚固强度大大提升,并且提高了支护强度。

4)自身配套的高压喷雾洒水系统和机载风机除煤尘效果好。

3 存在的主要问题

1)掘锚护一体机缺少短探设备,无法实现探、掘一体化,影响了掘进速度。

2)掘锚护一体机设备体积大,方向调节困难;在设备入井、搬家、倒面时相对困难;同时对巷道断面有要求。

3)掘锚护一体机的系统复杂,零件较多,结构繁琐,出现故障排查困难。且零陪件属于专用配件,配用困难。

4)掘锚护一体机的支护部分的钻杆及工器具是原厂的,实际生产中难以配套。实际操作中使用困难。

5)锚护部分与临时支护部分是安装掘锚一体机上,在割煤时需要将锚护部分和临时支护部分收回,收回后体积较大,会影响割煤司机的视线。

4 取得的效益

通过对山西王村煤矿山4煤层使用掘锚护一体机的试验,掘进工作面最高日进尺达28 m,平均日进尺达22 m,最高月进尺达594 m(按每月27天计算),平均掘进工效提高了3.1倍,每年可创造经济效益1450多万元。

在支护方面,掘锚一体机与单体锚杆钻机相比,每班节省人力2人,每天3个生产班,人工成本每年节约45万元。

5 结语

经过试验,掘锚护一体机的安全可靠性高,提高巷道掘进速度,提升支护效果,为综采接续打下了坚实的基础。是煤巷掘进的发展趋势。