IGCT驱动电路散热分析与研究

宋 阳,于 磊

(1.西安石油大学 电子工程学院,陕西 西安 710065; 2.西安理工大学 自动与信息工程学院,陕西 西安 710048)

引 言

大功率半导体器件是电力电子行业的核心器件之一,广泛应用于电力、交通、能源等领域,具有良好的市场前景。集成门极换流晶闸管(IGCT)是在门极可关断晶闸管(GTO)的基础上发展起来的一种新型大功率半导体开关器件[1],它具有大功率、低损耗、开关速度高、结构紧凑等诸多优点,现在已经应用于多个工业领域。IGCT是通过印刷电路板将门极换流晶闸管(GCT)与其门极驱动电路连接在一起,作为承载体的PCB直接影响到IGCT能否可靠、稳定的工作。大功率器件的温度控制一直是研究重点,其温度和失效性成正比,当工作温度超过最高结温(125 ℃)时,器件的性能会显著下降,甚至失效[2]。在GCT 管的工作过程中,热量会通过空气以及PCB中的铜层传递到驱动电路部分,影响驱动电路的元器件的工作甚至导致其失效,电子元器件和PCB上组件的外部引脚产生热应力,应力集中的区域会因为疲劳而断裂,致使器件失效。热应力还会使PCB翘起变形,导致虚焊或者脱焊等情况发生。因此利用仿真软件对产品的散热进行设计非常重要。PCB热分析在国内外都有诸多研究者进行研究,在PCB温度预测方面,Musznicki P等人提出了PCB组件温度的半解析法,这种方法可以有效预测多热源PCB稳态情况下的最终温度[3]。文献提出了模拟印刷电路板的温度场分布的方法,并分析证明了导热层的铜层越厚,器件的工作温度越低[4]。本文针对4500V/1100A IGCT驱动电路设计出一套完整的PCB版图,利用Flotherm软件对PCB进行热分析,建立散热模型,完成IGCT整体热仿真,提出了外加强制风冷散热器的设计方案,对整个IGCT进行了热分析,保证GCT芯片的可靠工作。

1 热仿真软件

功率器件封装发展方向是高集成度、低损耗、微型化等,功率密度越来越高[5]。如果器件的热量不能及时散发出去,会导致器件的结温度急剧升高,危及功率器件的可靠性。功率器件会面临复杂、恶劣的工作环境,这都需要利用热分析进行预测并提出方案,改善器件与PCB的散热途径,使器件的热量能有效地通过PCB散发出去,从而减小器件的工作温度。

在器件产品设计前期,需要对器件的散热情况进行热分析,Flotherm是当前最为流行的电子设备散热仿真分析软件[6],由英国Flomerics软件公司开发,在系统级的热仿真中拥有固态技术协会(JEDEC)组织唯一认证的热模型库Flopack,以及与各种软件的数据接口,可方便地进行电子设备的建模,提供产品开发的前热仿真,在软件中可以对原理图中的功耗进行建模分析,了解此方案是否会出现温度过高的问题,及时修改设计方案,提高产品成功率。该软件的应用缩短了产品研发周期并降低了研发成本。本文采用该软件进行IGCT驱动板的热分析。图1为基于该软件的热仿真流程[7]。

图1 热仿真流程Fig.1 Thermal simulation process

2 IGCT驱动电路PCB设计

PCB设计主要指版图设计,是以电路原理图为依据,实现电路设计者所需要的功能,需要考虑外部连接的布局。IGCT驱动电路的原理图分为电源部分、开通电路、关断电路、逻辑控制电路、状态检测电路[8]。本文以ABB公司给出的5SHX08F4510型[9]4500V/1100A IGCT的参数为设计指标,根据驱动电路原理图,进行PCB整体设计。

在PCB设计中先对重要电路的布局布线进行设计,以此来决定最终的设计方案。对于IGCT而言,关断电路是其门极驱动单元的主要组成部分,先完成关断电路部分的设计,使其寄生电感控制在允许的范围内,以保证硬关断的实现,在此基础上完成对整个PCB的设计。PCB的长、宽分别设计为453 mm和160 mm,圆环的内径与外径分别为140 mm和150 mm。PCB按照通用型封装的IGCT进行布局,驱动电路位于PCB的左边区域,GCT位于右边区域。为了控制关断电路的寄生电感,将其布局在GCT管相邻的位置以减小由于导线长度引起的寄生电感。考虑到GCT的门极的均匀导通及大功耗,需要对GCT的门极周围整片区域铺铜,如图2中黄色区域所示。GCT与PCB压接在一起,其接触的部分的铜层裸露在外面,形状是一个较大的圆环,如图2中红色区域所示。

图2 IGCT 的总体布局Fig.2 General layout of IGCT

根据PCB的一般布局规则,并结合IGCT自身特点,最终IGCT驱动电路板的布局如图3所示。电路板是按照先大后小,先易后难的原则进行布局,也就是将电路中最核心、重要的部分先进行布局。本文将IGCT设计为通用型封装,先确定GCT门-阴极接触面的位置,然后对关断电路进行布局,由16个并联的MOS管组成的关断电路应该放置在离门极最近的位置,然后对与电路板结构关系密切的器件进行布置,比如电源插座、开关、指示灯等。在IGCT电路板中,将电源插座放置在电路板边沿,以便于给电路板供电,而不会误触到其他带电器件。电源插座位置确定后,按照电源流向顺序将变压器、整流桥、滤波器等依次放置在此位置。考虑到板子散热和减小寄生电感的因素采用四层电路板的叠层结构,电路板在门极区域的第一层通铺铜皮,MOS管到门极之间的走线都在第一层完成。将逻辑信号层和电源层走在第一层和最底层,中间是GCT门极控制信号和地层,并且保证整板的信号层有完整的参考平面。这样布线的优点是可以减小电源内阻和整板回路的寄生电感,并且电源层走在表层,有利于整板的散热。

图3 驱动电路板整体布线Fig.3 Layout and wiring of drive circuitboard

3 IGCT热分析

3.1 驱动电路板模型的建立

Flotherm的模型库中有几何建模导入工具,将PCB生成的bdf和ldf文件导入Flotherm中,建立PCB 和元器件的模型。为提高计算效率,在导入过程中忽略损耗较小的辅助电路元件(如电阻、电容和电感等)。驱动电路导入后的几何模型如图4 所示。模型中空白的位置是GCT器件。采用自主设计研发的4500V/1100AIGCT,该电路板分为4层,然后将PCB中带有布线和过孔信息DXF文件导入相应的布线层,建立PCB 的详细模型。

图4 驱动电路板的几何模型Fig.4 Geometric model of drive circuit board

3.2 器件模型的建立

IGCT驱动板中所用的器件,多用壳温来判断散热是否满足要求,只要其宏观导热系数设置合理,简化模型可以达到仿真精度。所以,对电路板级的散热分析,用简化块模型就可以满足要求。使用Flotherm软件的热模型库Flopack中的简化模型,该模型采用一个矩形块代替器件,通过设定合理的导热系数值,可以较为准确地描述器件的散热属性,并且能够在保证仿真精度的前提下,有效地减少模型网格数量,显著提高计算效率。简化块模型的温度分布如图5所示。

图5 简化块模型的温度分布Fig.5 Temperature distribution of simplified model

3.3 IGCT的散热分析

根据上面两节分别对驱动电路板和器件在Flotherm软件中建立模型,电路板模型选用精确模型,器件选用简化模型,其器件对应的型号见表1。设定铜层厚度为1.0 oz,环境温度为25 ℃。电路板工作时,在自然对流的情况下,其表面的空气会高于25 ℃。为了仿真的准确性,电路板反重力方向的求解域设为4 cm,重力方向的求解域设为2 cm。然后对驱动电路板进行仿真,其温度分布如图6所示。通过仿真,电路板上的U7的壳温达到了149 ℃,U2的温度也达到了140 ℃。这是由于器件的体积功率密度(单位体积在单位时间内发出的热量)决定了其温度,虽然U7的损耗仅为0.24 W,但是其自身的体积非常小,发热密度很大,所以温度高。由于MOSFET周围走线采用大片铺铜,且第三层与底层都是通铺铜皮作为模拟地,这样使得此区域的热量可以及时传递出去,避免了过高的温升。由于器件的安全工作温度应该保证在125 ℃以内,因此该驱动电路板还需要优化散热性能。

表1 驱动电路器件汇总Tab.1 Summary of driver circuit devices

图6 驱动电路板温度分布图Fig.6 Temperature distribution of drive circuit board

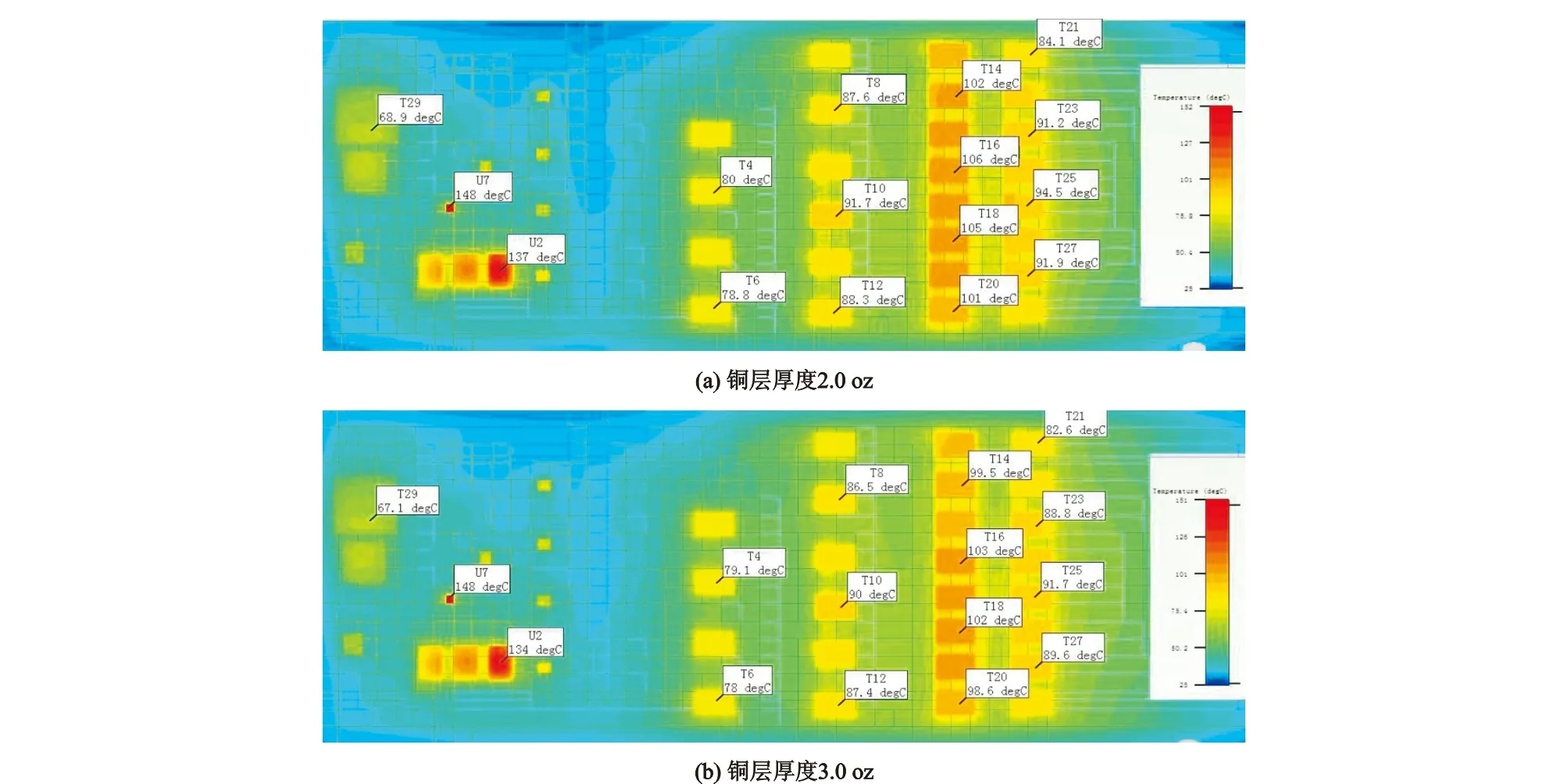

3.4 铜层厚度对于散热能力的影响

在PCB的层数、总厚度不变的情况下,增加铜层厚度可以增加PCB的散热能力。图6的铜层厚度为1.0 oz,图7是铜层厚度分别为2.0 oz和3.0 oz时器件的温度分布。仿真结果表明铜层厚度增加后,大部分器件温度降低,驱动电路板的一、三、四层为大面积铺铜,有利于电路板散热。但是,在缺少热过孔的情况下,器件难以通过铜层将热量传递出去,将单板铜厚度加大到3.0 oz时,部分器件仍旧超温。虽然铜层厚度的增加可以提高驱动电路板的散热性,但随着铜层厚度的进一步增加,其对散热性能的影响会越来越小,且会对成本和单板制造工艺带来新的问题。经过综合考虑,铜层厚度选为2.5 oz。IGCT 驱动电路板的散热仍需要继续优化。

图7 不同铜层厚度下单板器件温度分布Fig.7 Temperature distribution of PCB with different thickness of copper layer

4 GCT管芯热分析

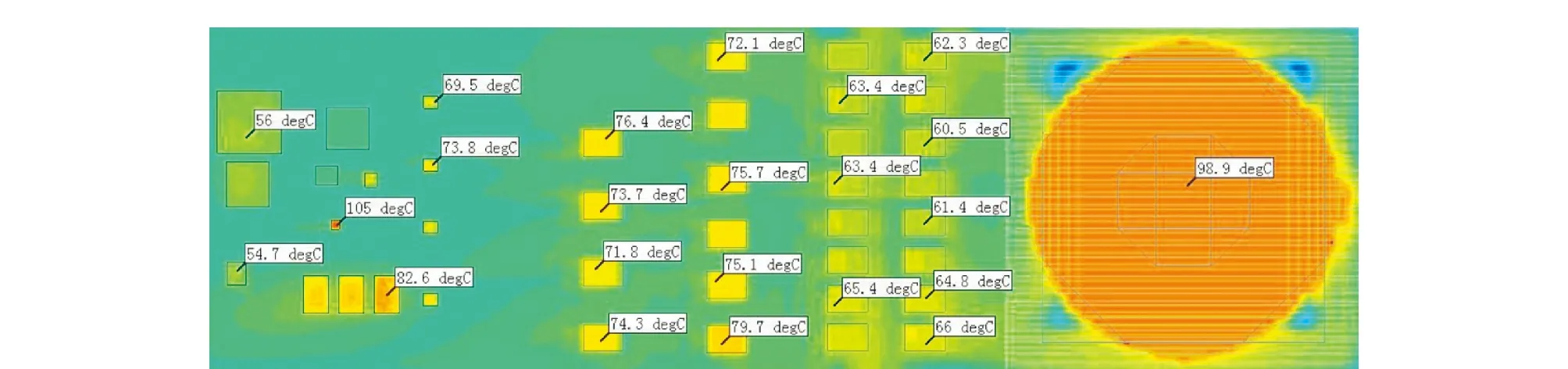

GCT管芯的功耗比电路板上器件的功耗至少高出一个数量级,当GCT安装在PCB上后,GCT的功耗会影响驱动电路的温度分布,有必要分析GCT管对整个PCB散热情况的影响。以ABB公司的4500V5SHX08F4510型IGCT[9]为参考,开关频率为100 Hz,GCT功耗为1 393.52 W。根据GCT的封装结构,选取模型的半径为7.5 cm,高度为2 cm。如果不加任何外部散热措施,仅依靠自然散热,无法满足其散热需求。GCT工作时必须采用额外的散热措施,加装强制风冷散热器,增大散热面积以提高器件散热能力。在IGCT单板中,环境温度设为25 ℃,若要求将GCT温度控制在约100 ℃时,空气极限温升约75 ℃。但空气与GCT 器件之间间隔有散热器,且空气与散热器之间也不可能达到温度平衡[10]。根据安全规范要求,空气温度一般不能超过70 ℃,因此空气温升极限ΔT据式(1)计算结果设定为45 ℃[11],当IGCT运行时器件发热的功率可由公式(2)计算得出。所需风量为58.7 CFM。实际风扇选型中,通常采用计算风量乘以1.5~2的系数作为应当选择的风扇的最大风量,最终确定风量为88 CFM以上。在Flotherm库中风扇的型号,选SX1202512H12025风机,风量约101.8 CFM,模型如图8所示。

图8 加装散热器的模型Fig.8 Model of radiator

ΔT=Tmax-Ta=70 ℃-25 ℃=45 ℃,

(1)

P=Q×ΔT×ρ×CP。

(2)

式(1)中,Tmax表示安全规范要求的空气质量最高允许温度,Ta表示环境温度。式(2)中,P为器件发热功率,Q为所需风量,△T为空气最高允许的温升,ρ为空气密度,CP为空气比热容。

利用Flotherm软件对加装强制风冷散热器的模型进行仿真,如图9所示。GCT上添加适合尺寸的散热器和风扇后,温度可以控制在98.9 ℃以内,没有超过其最高温度限制。加装了风扇,风扇吹出的风从散热齿间向两侧扩展,极大地扰动了原本仅靠自然对流散热的其他器件上方空气的流动,非常显著地增强了其散热效率,使得板上芯片的温度都得以大幅下降,原本温度处于临界的U7芯片,温度下降到105 ℃,满足了驱动电路散热要求。

图9 加装风扇之后的平面温度分布Fig.9 Plane temperature distribution of PCB after installation of fan

5 结 论

(1)根据4500V/1100A IGCT的工作特性和电路原理,设计出一套完整的PCB版图。

(2)利用Flotherm软件对PCB进行热分析,建立散热模型,完成IGCT整体热仿真,提出了外加强制风冷散热器的方案,最终达到驱动电路的散热要求,保证整个IGCT可靠工作。

(3)PCB散热分析在IGCT样品生产之前进行,提出可行方案,这样大大提高IGCT样品的成功率,加快样品市场化步伐,为IGCT设计提供理论参考。