电絮凝处理压裂返排液中絮体及气泡的分形成长特征

杨博丽,张 冕,王保国

(1.清华大学 化学工程系,北京 100084; 2.中国石油川庆钻探工程公司 长庆井下技术作业公司,陕西 西安 710018)

引 言

油气田压裂施工后的返排液中含有配制压裂液时添加的各种化学药剂、地层水及夹带的少量油,其浊度高、矿化度大、颜色较深、返排量大,且破胶后的胍胶仍有一定黏度,使得返排液形成了胶体态热力学稳定体系,无法自身沉降分离[1-2]。返排液对环境有害,其无害化处理已成为油气田压裂施工中亟待解决的问题。电絮凝方法是一种集絮凝、氧化和微气浮多功效于一体的废水快速处理技术[3-4],主要是通过牺牲阳极形成氢氧化物微絮体,进而将水体中的污染物微粒快速聚集成团、微气浮形成气浮分离,同时产生电氧化作用对水中的污染物进行降解[5-6],具有处理效率高、污泥少、操作方便等特点,近年来被广泛应用于各种工业废水处理的研究中[7-8]。

用分形理论描述和计算絮凝形成过程中絮体的形成、破碎或者不规则客体的性质,客观真实地反映出絮体结构及其形成过程,在絮凝理论与工艺研究中显示出很强的实用性[9-10]。絮体形成过程是水中微小颗粒非线性随机生长,通过随机运动叠加成小的凝聚集团,进一步相互碰撞聚集成较大的颗粒絮凝体。絮体从水中快速上浮或者沉降,从而达到分离的目的。气泡的产生加快了絮体的上浮。这一过程中絮体和微气泡的分形特征影响到电絮凝处理效果。分形维数是描述分形结构最重要的特征参数,对于颗粒凝聚体,分形维数定量描述了其不规则性和空间填充程度[10]。本实验以油田现场胍胶压裂体系的返排液为对象,研究电絮凝处理压裂返排液过程中絮体形态、气泡成长的分形特征,用于指导电絮凝处理工艺的优化。

1 实验材料和方法

1.1 水质分析方法

水样水质及离子分析按照SY/T5329—2012《碎屑岩油藏注入水水质指标及分析方法》、SY/T5523—2016《油田水分析方法》、HJ637—2012《水质 石油类红外分光光度法》等进行。

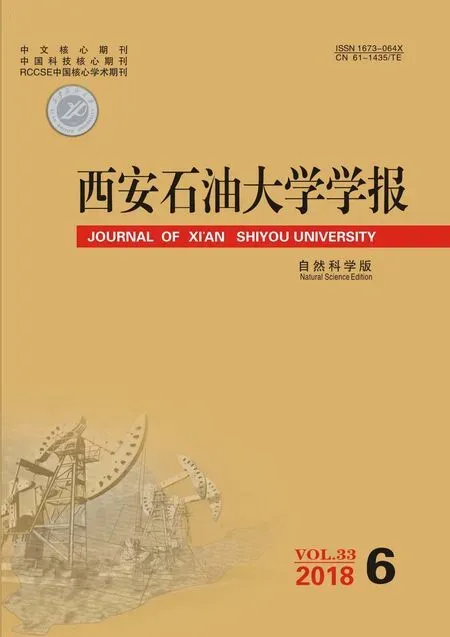

压裂返排液取自西部某油井作业现场,压裂液体系为以胍胶为稠化剂,加入助排剂、有机硼酸酯交联剂等化学添加剂配制,水样呈黑色,水质分析结果(压裂放置3周后)见表1。

表1 胍胶压裂返排液水质分析结果Tab.1 Water quality analysis result of fracturing flowback fluid

1.2 实验仪器及装置

絮体形态原位识别检测系统(R-V1.0HIT);TU1810PC紫外可见分光光度仪(北京普析通用);ICS2100离子色谱仪(US dionex);ThermoAQ2010数字式浊度仪;OIL510红外测油仪(北京华夏科创);JS94Hζ 电位仪(上海中晨数字仪器)等。

电絮凝实验装置如图1所示,系统主要包括直流电源、电化学反应器和絮体在线检测装置,电源为WYK-60V30A型稳流直流电源,电极板为Al板,电流调节范围1~30 A;电解槽材质为有机玻璃,有效容积3.9 L,极板间距可调范围20~60 mm。

1.3 电絮凝操作方法

电絮凝是一种通过外加电场处理污水的电化学方法。通过向污水体系中通低压直流电,利用阳极的电氧化作用和阴极的还原作用,牺牲阳极产生金属离子进而生成金属氢氧化物和多羟基配合物絮体,同时产生微小气泡,通过网捕、吸附架桥、电性中和以及气浮的协同作用,去除污水中的悬浮物、乳化油等杂质;利用电解中的氧化作用,将污水中有机大分子适度氧化降解,达到降低污水黏度的目的。

图1 电絮凝实验絮体及气泡在线检测装置流程图Fig.1 Flow chart of flocs and bubbles in-situ detection device

实验操作过程:电絮凝反应器有效体积为3.9 L,计量泵设置为定时定量模式,可选择不同停留时间进行系列动态流程处理实验。电极板的间距设置为20-40-60 mm 3种可调,极板面积与处理水量的比值(面体比)为0.016 2~0.017 0 m2/L。启动泵连续向反应器中输入压裂返排液,控制电源输出电流在4~6 A开始电絮凝反应,处理后的水样经集水管从出水口排入收集容器中。电解的同时开启冷光源对水样进行照明,通过原位检测系统的高清摄像头对照明区域进行摄像并记录。当反应总时间达到20~30 min时,在反应器出口处取样,静置30 min后分析浊度等水质指标。

1.4 絮体形态原位识别技术

絮体形态原位在线检测方法是一种现代结构表征技术,通过高像素的数字摄像机对反应器内不断运动的絮体和气泡进行原位拍摄和分析,对动态电絮凝过程中絮体、气泡的形态特征进行更为准确的定量描述。实验中数据记录均由计算机自动完成,然后对获取的实验结果进行系统分析。

检测粒径范围2~3 500 μm,以1张/s的速度对反应体系内絮凝过程不断运动的絮体进行原位实时记录,实现对体系中絮体成长、破碎及再凝聚等动态过程的实时跟踪和原位在线检测识别。然后采用专用的絮体形态分析软件(V1.0HIT),通过分析图形中的灰度变化检查絮体的边缘,对采集到的絮体图像进行形态特征参数的提取,分析过程全自动化、智能化,大大地减少人为因素对结果的影响,用分形维数表征结果的一致性;同样对于体系中产生的微小气泡进行识别和记录,分析其变化规律。

1.5 絮体形态及分形维数计算

运用絮凝形态学方法处理分析电絮凝过程产生的絮体和气泡的特性变化,通过微观分析讨论形态因素对絮体结构及其形成过程的影响,研究电絮凝过程中絮体聚集规律和最佳处理时间,对于优化电絮凝过程及处理工艺具有重要意义;絮体的形成及变化规律是絮凝工艺研究的关键点,其成长是一个随机的过程,具有非线性的特征,在一定的范围内具有自相似性和标度不变性,形态学中用分形维数来定量描述絮体的不规则度和空间填充程度,并分析絮体的形成和长大规律[11-12],絮体分形维数越大,则絮体结构越密实,絮体沉降速度越快。

分形维数计算是利用絮体的投影面积与周长的函数关系[10,13]:

A=αpDf。

(1)

式中:A为絮凝体颗粒的投影面积;p为投影的周长;α为比例常数;Df为絮体的二维分形维数。

对上式求自然对数,有:

lnA=Dflnp+lnα。

(2)

将lnA对lnp作图,所得直线的斜率即为此时絮体的分形维数Df。

2 结果与讨论

2.1 絮体形态分时变化

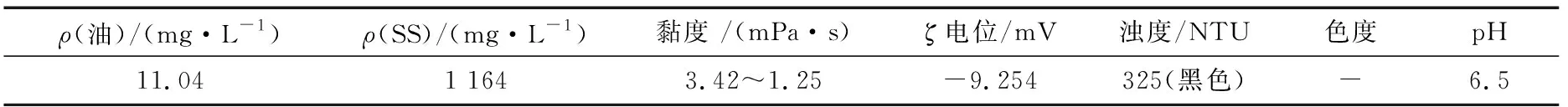

采用分形维数描述了电絮凝过程中絮体的分时形态特征, 图2以处理时间为8 min和14 min时体系中的絮体分时形态图显示絮体分形维数的计算过程。比较图2(a)和图2(b)可以看到,原位识别系统识别的絮体与观察结果基本一致,证明了其准确性;从图2(c)、图2(f)可以看出,所有数据点与直线的相关性R≥0.994,证实了絮体的自相似性。

图2 絮体形态及分形维数Fig.2 Morphology and fractal dimension of flocs

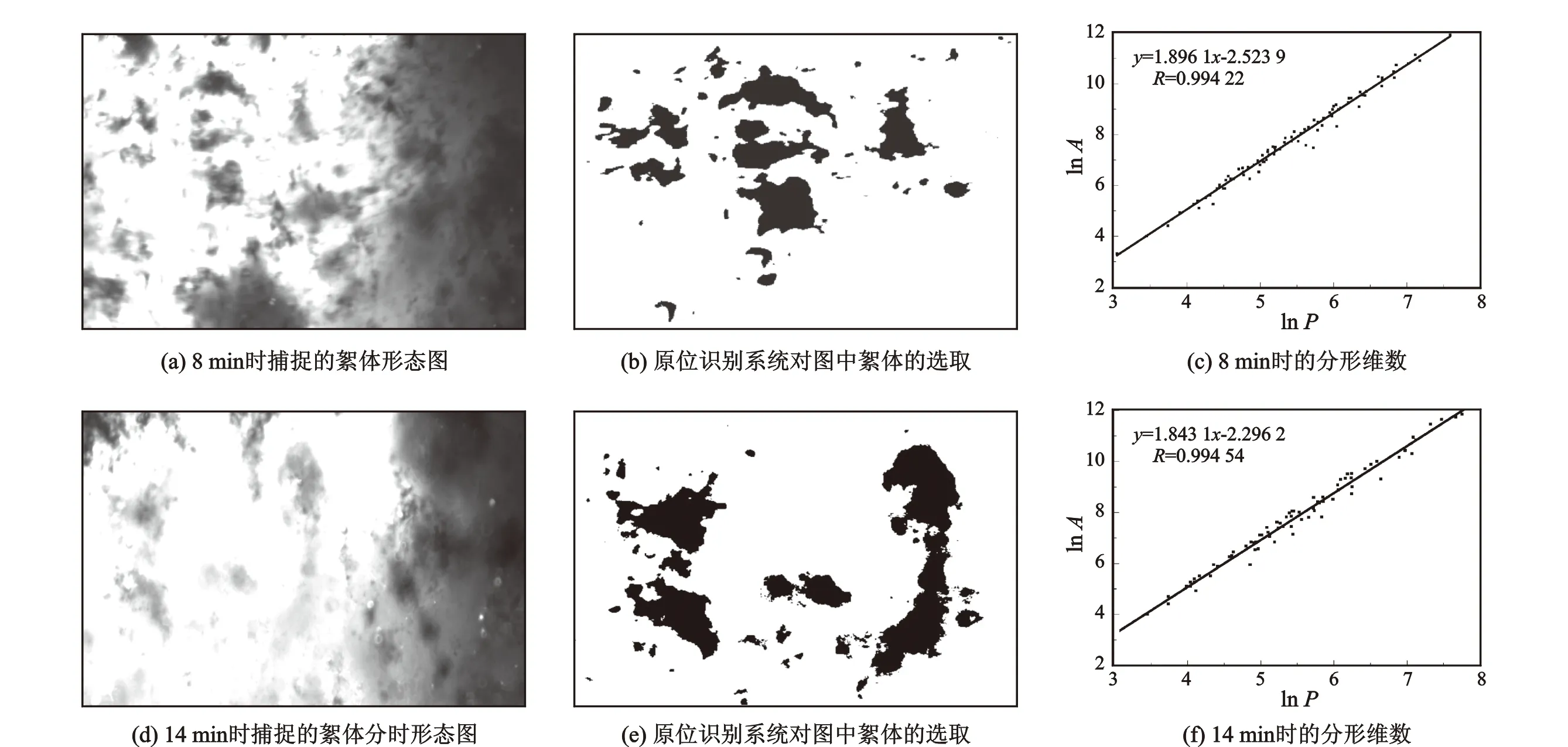

絮体分形维数随时间变化:4 min之前的絮体分形维数较小,为1.72左右,说明此时絮体结构较为松散。4~8 min时,絮体的分形维数急剧上升到1.90左右,絮体在这段时间由小颗粒形状快速聚集为体积较大的絮体(图3),同时结构变得更为紧实,加快了絮体的沉降分离。处理8 min之后,絮体的分形维数Df=1.896 1~1.922 6,呈小幅震荡的趋势(图4),表明体系中絮体碰撞较为剧烈,原因是胍胶水样悬浮物含量较高,微颗粒及气泡的气浮作用加剧了絮体间的碰撞;同时,由碰撞所造成的絮体的分散和聚集基本达到动态平衡,絮体形态基本不再发生改变,因此絮体的分形维数表现为沿定值小幅振荡的趋势。

图3 小絮体聚集为大絮体Fig.3 Flocculation process of small flocs

图4 絮体分形维数随时间的变化趋势Fig.4 Variation trend of fractal dimension of flocs with time

图5为电絮凝过程中絮体的平均当量直径随时间的变化趋势。与图4所示的分形维数变化规律基本一致。4 min之前的絮体较小,平均当量直径仅约为20 μm,说明这段时间的絮体较小;4~8 min时,絮体的平均当量圆直径快速上升到80 μm左右,说明此时絮体聚集,颗粒急剧变大;8 min之后,絮体的平均当量直径在75 μm上下波动,表明体系中絮体碰撞较为剧烈,同时絮体的分散和聚集基本达到动态平衡。

图5 絮体平均当量圆直径随时间的变化趋势Fig.5 Variation trend of average equivalent diameter of flocs with time

上述分析结果表明,电絮凝处理10 min后,絮体的分形维数和粒径都基本达到平衡值,絮体结构聚集变大有利于快速沉降和过滤处理。

2.2 气泡形态分时变化

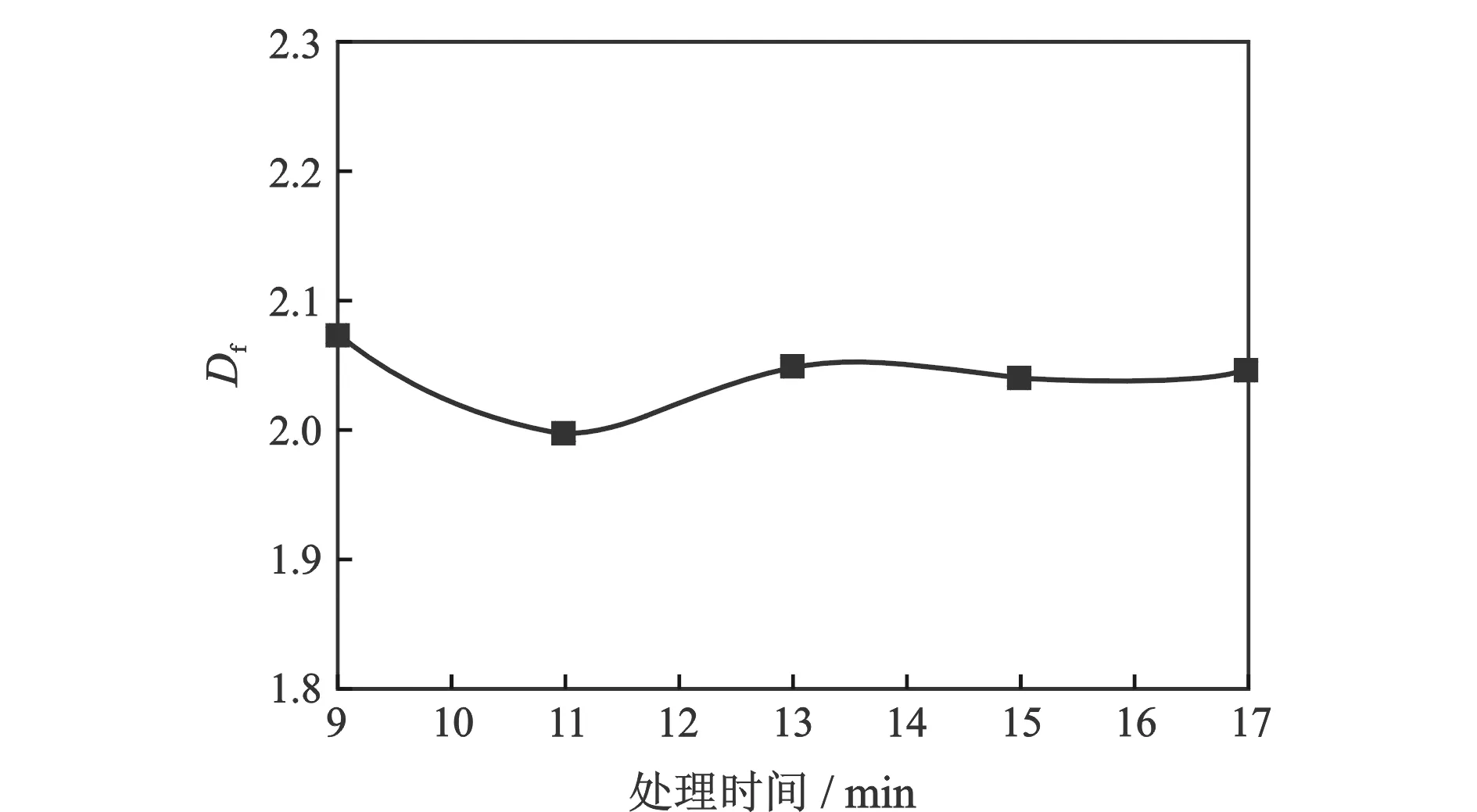

电絮凝过程中产生微小气泡形成微气浮作用,加快了絮体聚集分离。采用分形维数描述电絮凝过程中气泡的分时形态特征,图6为处理时间为9 min时体系中的气泡分时形态图,显示气泡分形维数的计算过程。图7为处理时间在9~17 min内的分形维数的变化趋势。气泡的分形维数基本不随时间而变化,说明在处理过程中气泡很稳定,其粒径不发生变化,分形维数Df=1.999~2.074,气泡投影均接近圆形。图8为微气泡粒径的变化趋势,气泡的当量圆直径在36.1~49.9 μm,属于微气浮的气泡粒径,微小气泡的稳定使得气浮过程中的絮凝效果得到提升,在适当范围内随着处理时间的延长,絮体凝聚和气浮的协同作用可以起到强化返排液处理的分离作用。

图6 处理9 min时气泡形态及分形维数的计算Fig.6 Shape and fractal dimension calculation of bubbles when fracturing flowback fluid is treated 9 min

图7 微气泡分形维数随时间的变化趋势Fig.7 Variation trend of fractal dimension of microbubbles with time

图8 微气泡平均当量直径随时间的变化趋势Fig.8 Variation trend of average equivalent diameter of microbubbles with time

ρ(油)/(mg·L-1)ρ(SS)/(mg·L-1)黏度 /(mPa·s)ζ电位/mV浊度/NTU色度ΣFepH0.69268.31.01017.522-6.6

电絮凝处理25 min之后的压裂返排液水质参数列于表2,从表中可以看到,胍胶压裂返排液经电絮凝处理后的ζ电位为零,黏度下降为与水一样,ρ(油)<1 mg/L,ρ(SS)< 70 mg/L,浊度、色度均达到澄清透明,满足现场配制压裂液回用水质要求。

3 结 论

(1)在电絮凝处理时间4~8 min,产生的颗粒絮体快速形成并聚集为大絮体,结构更紧实,10 min之后,絮体因碰撞造成的分散和聚集基本达到动态平衡,絮体的结构和粒径均不再有大的改变。微絮体的成长符合分形生长特征,其分形维数与系统的形态呈正相关性。

(2)电絮凝产生微气泡,在处理9 min后其分形维数随处理时间延长基本不变,气泡粒径在处理过程中稳定,形态变化小,Df=2.0,分形维数与系统形态相关性好。气泡当量圆直径为36.1~49.9 μm,属于微气浮的范围,有利于加快絮体分离。

(3)电絮凝能快速打破压裂返排液的热力学稳定体系,絮体聚集和微气浮的协同作用加快了返排液的沉降分离,处理25 min后ζ电位下降为零,黏度下降,浊度、色度等指标均达到澄清透明,满足现场配制压裂液回用水质要求。