陶瓷金刚石砂轮在YG10X顶锤磨削加工中的应用

刘 伟, 刘一波, 黄 霞, 尹 翔

(1. 安泰科技股份有限公司, 北京 100081) (2. 北京安泰钢研超硬材料制品有限责任公司, 北京 102200)

由高硬度的WC颗粒和相对韧性较好的结合剂组成的复合硬质合金材料,具有高硬度、高强度、耐腐蚀、耐高温和膨胀系数小等一系列优良性能[1>-2],广泛应用于切削、采掘工具、耐磨零件和高压合成等领域[3>-6]。

硬质合金顶锤的深加工,尤其是大尺寸顶锤的加工,一直是行业生产的瓶颈。以往硬质合金材料的加工,一般采用树脂金刚石砂轮和电镀金刚石砂轮。刘立生等[7]进行了硬质合金顶锤加工试验的研究,探讨了加工工艺和精度对产品体积效应和质量的影响。项品生等[8]研究了影响硬质合金顶锤使用寿命的若干因素,除顶锤本身的性质以外,磨削加工对顶锤质量的影响至关重要。

为此,从硬质合金顶锤磨削工艺出发,对比研究树脂金刚石砂轮和陶瓷金刚石砂轮在硬质合金顶锤磨削加工中的应用,分析金刚石粒度、浓度以及磨削工艺对硬质合金顶锤质量的影响。

1 实验条件及方法

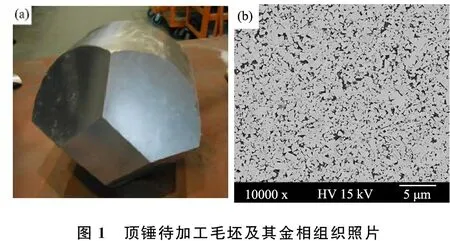

磨削对象是安泰科技生产的硬质合金顶锤,型号YG10X,直径φ160 mm,其待加工毛坯及金相组织照片如图1所示。

图1 顶锤待加工毛坯及其金相组织照片

该顶锤具备更好的抗疲劳性能以及同步提高的硬度、强度,其抗拉强度高达4000 MPa以上。

用树脂结合剂金刚石砂轮和陶瓷结合剂金刚石砂轮磨削加工硬质合金顶锤的8个斜平面、顶面、底面、外圆面,获得形状及尺寸符合要求的硬质合金顶锤。图2是成品顶锤形状示意图。

图2 成品顶锤形状示意图

1.1 实验条件

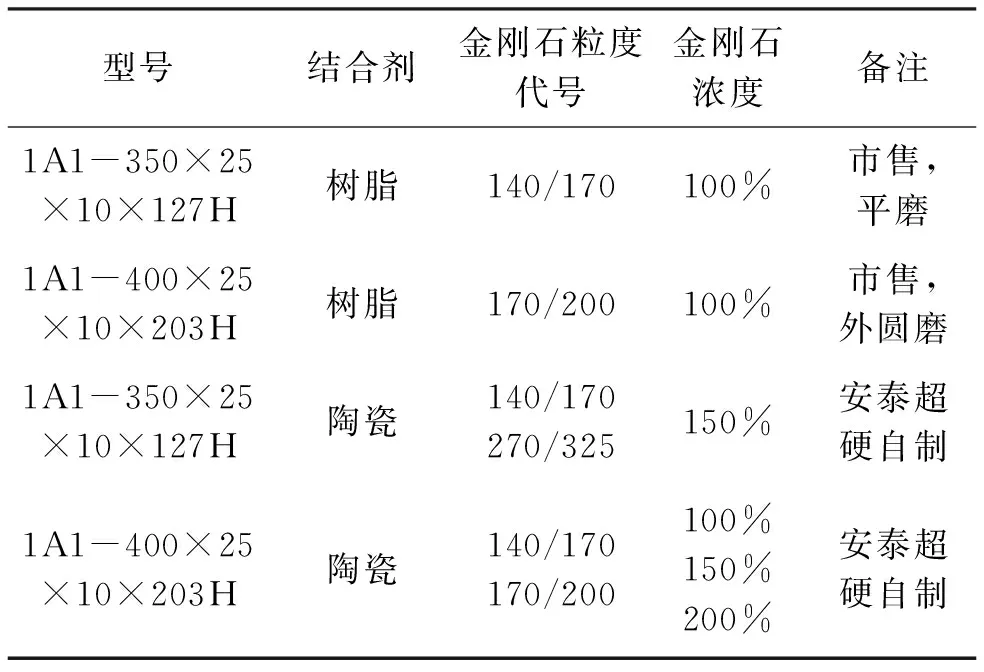

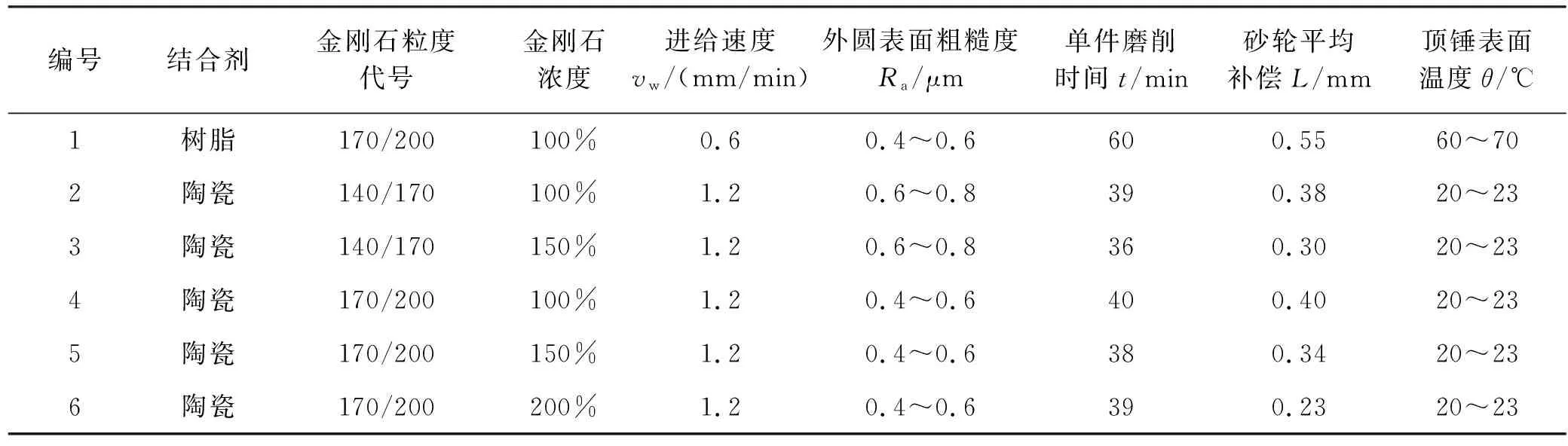

(1)使用市售树脂结合剂金刚石砂轮以及安泰超硬自产的陶瓷结合剂金刚石砂轮,具体规格参数见表1。

(2)顶锤外圆磨削加工用北京二机床厂生产的M1420A/H型外圆磨床,其主轴转速为1440 r/min;顶锤平面磨削加工用杭州磨床厂生产的M7130型磨床。使用的树脂及陶瓷金刚石砂轮用市售硬度为M、粒度代号为F46的陶瓷结合剂碳化硅砂轮进行修整、开刃;磨削冷却液用硼酸钠与自来水质量比1∶20稀释的水溶液。

(3)顶锤表面粗糙度用JB-4C精密粗糙度仪测量。

表1 实验砂轮参数

1.2 磨削工艺过程及方法

合金顶锤平面加工分别使用树脂金刚石砂轮和陶瓷金刚石砂轮,并对比不同金刚石砂轮的磨削质量。合金顶锤外圆采用不同粒度和浓度的陶瓷结合剂金刚石砂轮加工,分析加工后硬质合金顶锤的表面质量。整个磨削过程通过调整进给速度和工作台摆动速度等磨削工艺参数,使磨削状态达到最佳。

顶锤加工磨削工艺过程为: 顶锤毛坯→粗精磨顶锤锥度外圆→粗精磨顶锤顶面→粗精磨顶锤4个大斜面→粗精磨顶锤4个小斜面→粗精磨顶锤底圆面。磨削加工参数见表2。

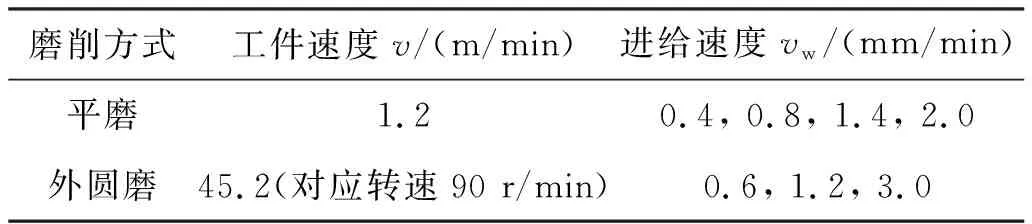

表 2 磨削工艺参数

2 实验结果与分析

2.1 YG10X顶锤平面加工

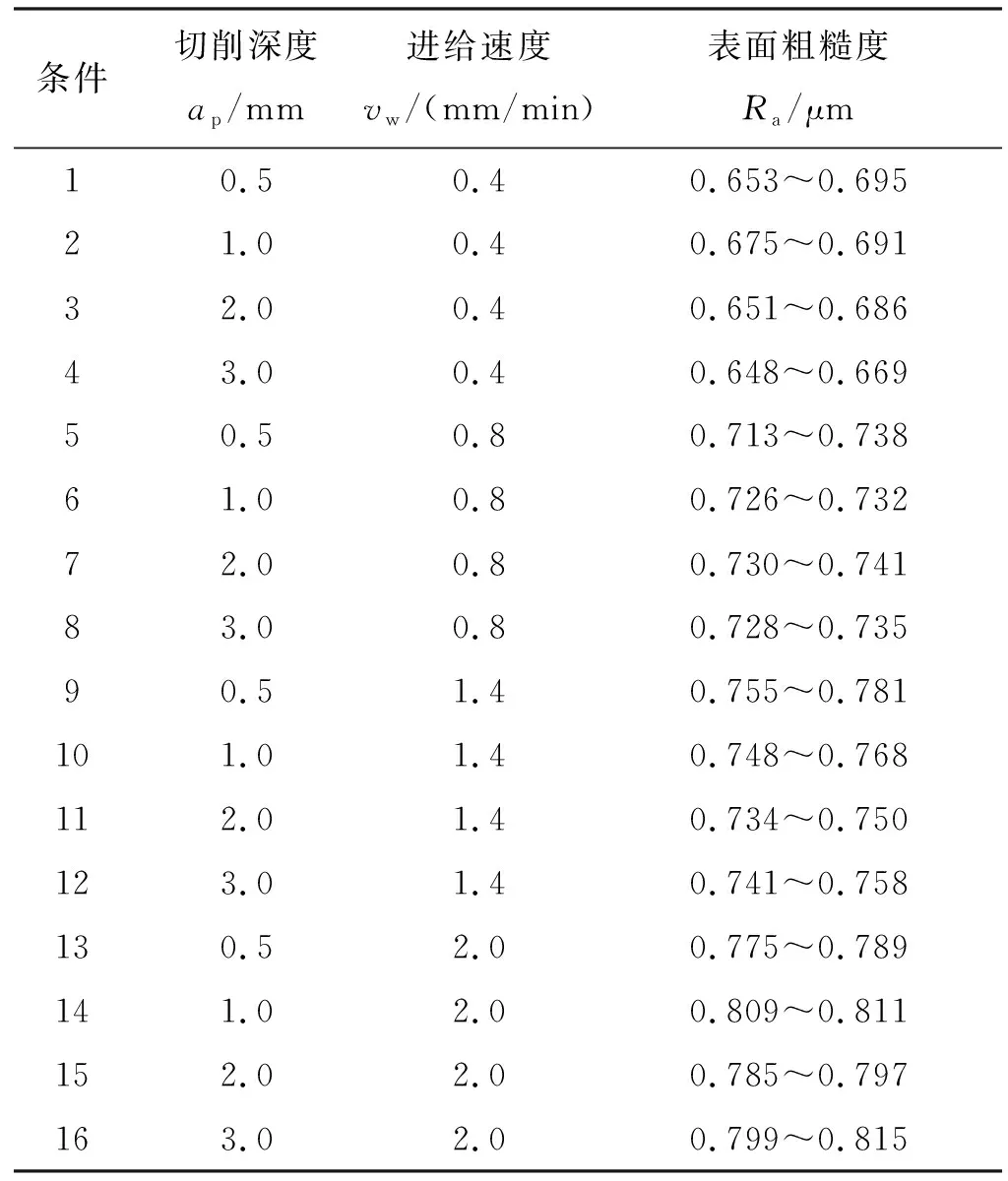

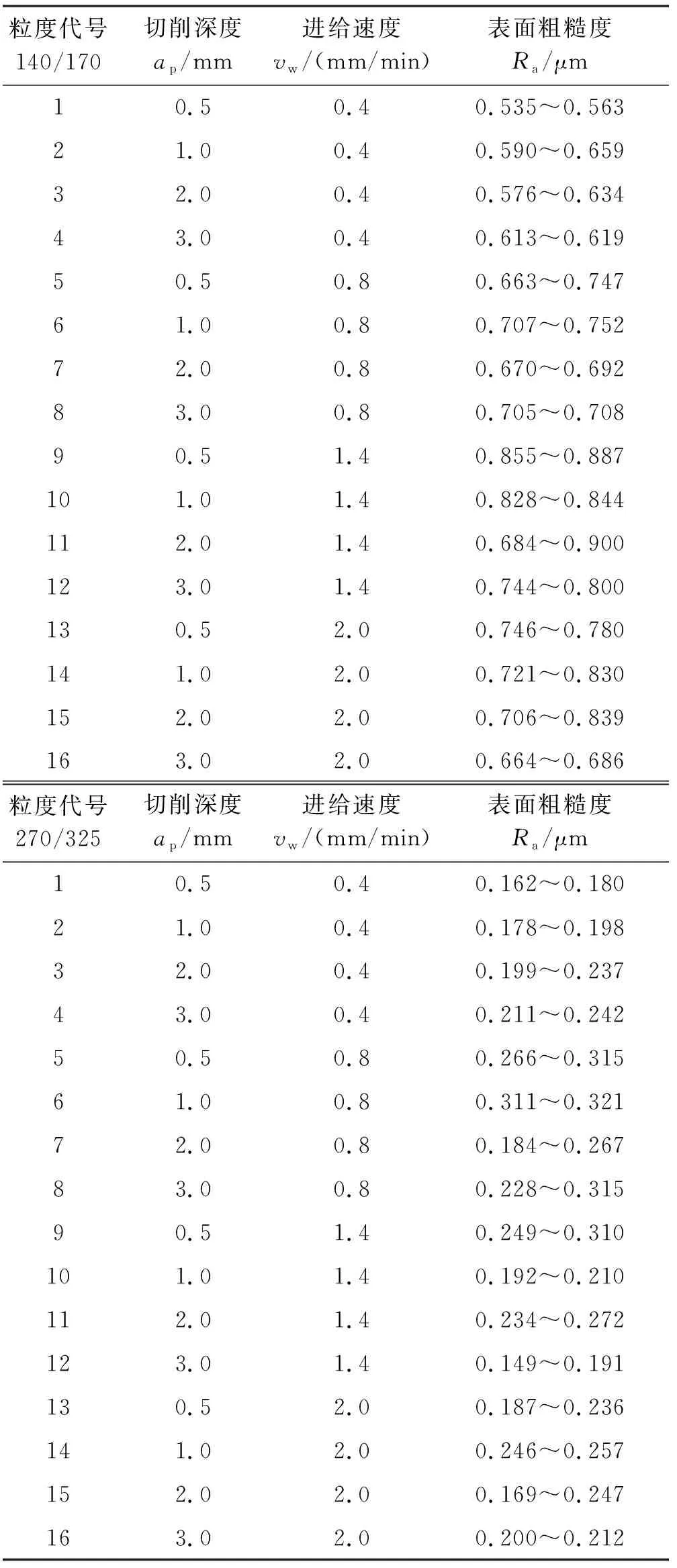

一般采用树脂金刚石砂轮进行顶锤的平面磨削加工。采用市售粒度代号为140/170的树脂金刚石砂轮磨削YG10X顶锤平面,实验数据如表3。表3中的表面粗糙度数据是每个面对称取4个点测量的最低和最高值。

表3的磨削实验数据表明:树脂砂轮磨削的表面粗糙度Ra集中分布在0.700~0.800 μm之间,可满足顶锤表面加工要求,切深和进给量加大后,其粗糙度值变化不大。在实际的磨削加工中发现:树脂砂轮进给速度达到2.0 mm/min时,磨床的振动加剧,磨削噪音明显变大;且实验中采用1.4 mm/min的进给速度磨削顶锤圆平面后,用红外测温仪检测顶锤表面温度为40~45 ℃,高于室温20 ℃,表明磨削中顶锤表面发热。

表 3 树脂金刚石砂轮平面磨削实验数据汇总

由于安泰YG10X系列顶锤有比YG8更高的致密度和强度,同时YG10X顶锤主要是直径φ160 mm以上的大顶锤,采用树脂结合剂金刚石砂轮磨削时效率相对较低;进给量加大后顶锤表面发热明显,容易产生加工热应力和表面微裂纹,从而导致顶锤质量下降。

陶瓷结合剂金刚石砂轮由于有气孔,加工时散热效果明显要好于树脂金刚石砂轮。加工时温度低,不仅能避免顶锤加工产生的热应力和微裂纹,而且还能提高加工效率。但陶瓷金刚石砂轮没有抛光效果,加工的顶锤表面光亮度不及树脂砂轮。我们用140/170和270/325 2种粒度代号的金刚石制备1A1-350型陶瓷结合剂砂轮,来磨削顶锤平面,磨削实验数据如表4所示。表4中的表面粗糙度数据,是每个面对称取4个点测量的最低和最高值。

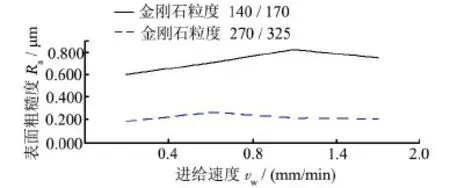

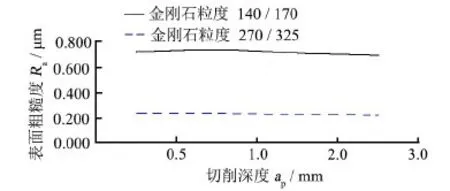

从表4数据可以看出:陶瓷金刚石砂轮中的金刚石粒度直接影响顶锤平面磨削的表面粗糙度;同时,调整磨削参数也能够适当改善顶锤平面磨削的表面粗糙度。对表4的数据进行处理,分别得到不同金刚石粒度下进给速度、切深对表面粗糙度的影响曲线,如图3和图4所示。

表4 陶瓷金刚石砂轮平面磨削实验数据汇总

图3 不同金刚石粒度下进给速度对表面粗糙度的影响

由图3可以看出:粗细粒度金刚石陶瓷砂轮加工的硬质合金表面粗糙度随进给速度的变化趋势一致,即都随进给速度增加,表面粗糙度从小到大然后再变小,但粗粒度金刚石砂轮的表面粗糙度值始终远高于细粒度砂轮的。对于粒度代号140/170的粗粒度砂轮,表面粗糙度Ra在进给速度为0.4 mm/min时为0.599 μm,进给速度上升为1.4 mm/min时达最高值0.818 μm,进给速度继续上升为2.0 mm/min时下降为0.747 μm。用其加工顶锤平面,为了使表面粗糙度Ra控制在0.8 μm以下,就必须通过控制砂轮的进给速度来实现。对于粒度代号270/325的细粒度砂轮,表面粗糙度Ra在进给速度为0.4 mm/min时为0.200 μm,进给速度上升为0.8 mm/min时达最大值0.276 μm,然后继续增加进给速度,表面粗糙度下降到0.200 μm,但最大表面粗糙度值始终在0.300 μm以下。而且金刚石粒度变细后,进给速度的变化对表面粗糙度的影响较小。因此,陶瓷金刚石砂轮加工硬质合金顶锤获得相对较小的表面粗糙度的方法有2种:一是粗粒度金刚石砂轮加工时降低其进给速度,二是使用细粒度金刚石砂轮。

图4 不同金刚石粒度下切深对表面粗糙度的影响

由图4可以看出:粗细粒度的陶瓷结合剂金刚石砂轮加工硬质合金,其表面粗糙度随切深的变化规律比较一致,都随砂轮切深的增加,合金表面粗糙度逐渐趋于稳定。说明陶瓷砂轮在一定的切深下达到最佳状态,

此时合金表面质量趋于稳定状态。目前大部分顶锤的加工都要求其表面粗糙度Ra在0.8 μm以下,考虑效率等因素直接选择140/170的金刚石陶瓷砂轮,并适当减低进给速度就可满足使用要求。

2.2 YG10X顶锤外圆磨削加工

采用树脂砂轮磨削顶锤外圆时磨削效率低,且磨削后顶锤外圆表面温度偏高,容易对顶锤表面造成烧伤。为了提高加工效率,借鉴陶瓷砂轮在复合片中的应用[9],采用不同粒度代号的陶瓷金刚石砂轮磨削顶锤外圆表面。顶锤的外圆直径加工余量约1.0~1.5 mm,根据车间已有的磨削经验,实验之前已经优选了树脂砂轮和陶瓷砂轮的磨削工艺。树脂金刚石砂轮最优进给速度为0.6 mm/min,进给速度继续增大,声音变大,明显出现振动和撞击的声音。陶瓷结合剂金刚石砂轮理想的进给速度为0.9~1.5 mm/min,当进给速度增大到3.0 mm/min时,磨床的响声变大;继续加大进给速度,磨床声音更大且磨床震动加大,表面质量变差,因此陶瓷结合剂金刚石砂轮进给速度选择1.2 mm/min。

顶锤外圆磨削实验数据如表5所示。表5中树脂、陶瓷结合剂金刚石砂轮规格为1A1-400×25×10×203H,表面粗糙度和表面温度取最大和最小测量值范围区间,其他数据为磨削5个φ160 mm顶锤后的平均值;砂轮平均补偿量定义为砂轮开始接触所磨顶锤时进给转盘的刻度值和磨完顶锤后进给转盘的刻度值之差的平均值。

从表5的实验数据可以发现:采用树脂金刚石砂轮磨削顶锤外圆效率极低,平均60 min才能加工完一个顶锤外圆,而陶瓷砂轮只用时约40 min,加工效率提高了约50%;且树脂砂轮加工后顶锤的表面温度明显高于陶瓷砂轮加工后的。同时还发现,采用陶瓷金刚石砂轮磨顶锤外圆的过程中声音清脆。由于客户一般要求顶锤外圆表面粗糙度Ra不高于0.6 μm,因此选择粒度代号170/200的金刚石陶瓷砂轮能够兼顾质量和效率。从表5中的砂轮平均补偿量可知:随着金刚石浓度的提升,砂轮平均补偿量变小,寿命也相应地提升,因此金刚石砂轮浓度选择200%时,陶瓷金刚石砂轮的性价比最高。

表 5 顶锤外圆磨削加工数据

3 结论

用陶瓷金刚石砂轮和树脂金刚石砂轮磨削YG10X硬质合金顶锤,并通过对比实验得出如下结论:

(1)平面磨削过程中,采用陶瓷金刚石砂轮加工硬质合金顶锤,获得相对较小的表面粗糙度的方法有2种:一是粗粒度金刚石砂轮加工时降低其进给速度;二是使用细粒度金刚石砂轮。

(2)外圆磨削中,选择粒度代号170/200金刚石砂轮能够兼顾质量和效率;金刚石浓度为200%时,陶瓷金刚石砂轮的性价比最高。

(3)采用陶瓷金刚石砂轮加工YG10X顶锤,加工效率大幅提升,加工中表面发热量较少,能最大程度的减少顶锤表面产生的微裂纹并降低其应力。